- •Призначення і будова редуктора

- •Стислий опис принципу роботи і призначення редуктора

- •Кінематична схема редуктора

- •Оформлення робочого креслення

- •Вимоги ескд до робочого креслення гост 2.109-73.

- •Нанесення допусків на розміри деталей (гост 2.307-68*).

- •2.3. Нанесення допусків форми і розміщення поверхонь деталей

- •2.4 Позначення шорсткості поверхонь деталей

- •3. Розрахунок допусків і посадк з’єднань деталей машин загального машинобудування

- •3.2 Розрахунок виконавчих розмірів калібрів

- •3.2.1 Kалібр-пробка н8

- •3.2.2 Калібр-скоба h8

- •3.3 Розрахунок і вибір посадки з натягом

- •3.3.1 Визначення найменшого функціонального натягу

- •3.3.2 Вибір стандартної посадки

- •3.4 Розрахунок і вибір посадок підшипника кочення 0-204

- •3.4.1 Посадка внутрішнього кільця підшипника на вал l0/k6.

- •3.5 Розрахунок допусків і посадок різьбового з’єднання

- •3.5 Розрахунок допусків і посадок різьбового з’єднання

- •Раздел 1. Основные положения (гост2.001-70 гост2.122-79)

- •Раздел 3. Общие правила выполнения чертежей (гост2.301-68; гост2.320-82)

- •Раздел 7. Правила выполнения схемы (гост2.701-84; гост2.711-82)

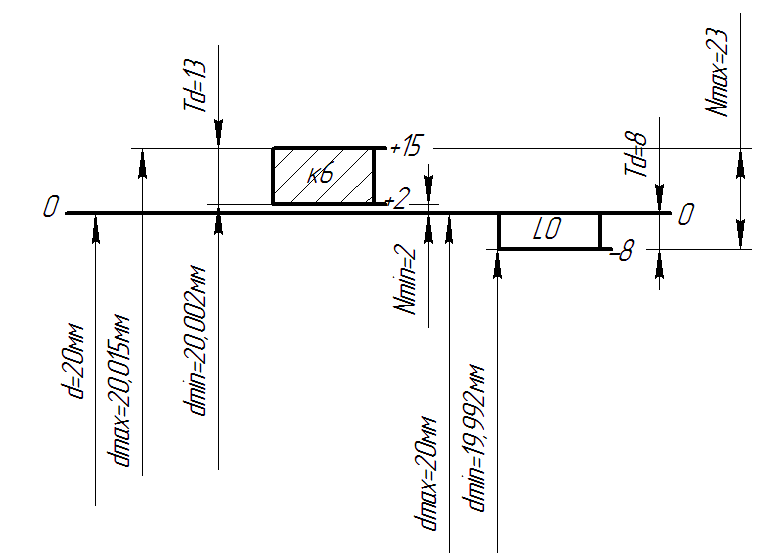

3.4.1 Посадка внутрішнього кільця підшипника на вал l0/k6.

Для

внутрішнього кільця підшипника

L0

за

стандартом ГОСТ520-2002 визначаємо граничне

відхилення :

L0

за

стандартом ГОСТ520-2002 визначаємо граничне

відхилення :

d = 20 – діаметр внутрішнього кільця підшипника

ES = 0

EI = -0,008

=

d + ES = 25

+ 0 =20

=

d + ES = 25

+ 0 =20

=

d + EJ = 20

– 0,008=19,992

=

d + EJ = 20

– 0,008=19,992

Для

валу

k6

за

стандартом ДСТУ 2500-94 визначаємо граничне

відхилення :

k6

за

стандартом ДСТУ 2500-94 визначаємо граничне

відхилення :

ei = +0,002

es = +0,015

=

20,015

=

20,015

=

20,002

=

20,002

Для

з’єднання L0/k6.

L0/k6.

=

= -

- = 0,023

= 0,023

=

= -

-

=

0,002

=

0,002

За

результатами розрахунків будуємо схему

розташування полів допусків

з’єднання

L0/k6

L0/k6

Рисунок

3.13

-

Схема розташування полів допусків

посадки внутрішнього кільця підшипника

на вал

L0/k6.

L0/k6.

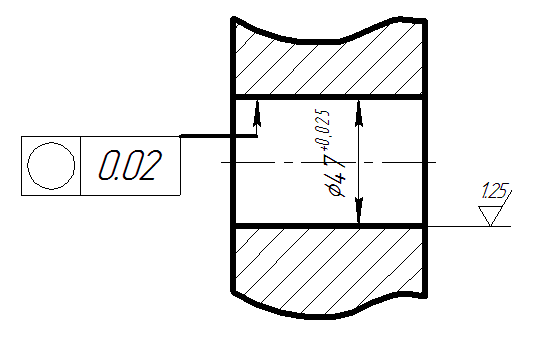

Рисунок 3.14 - Ескіз посадочного елементу на вал

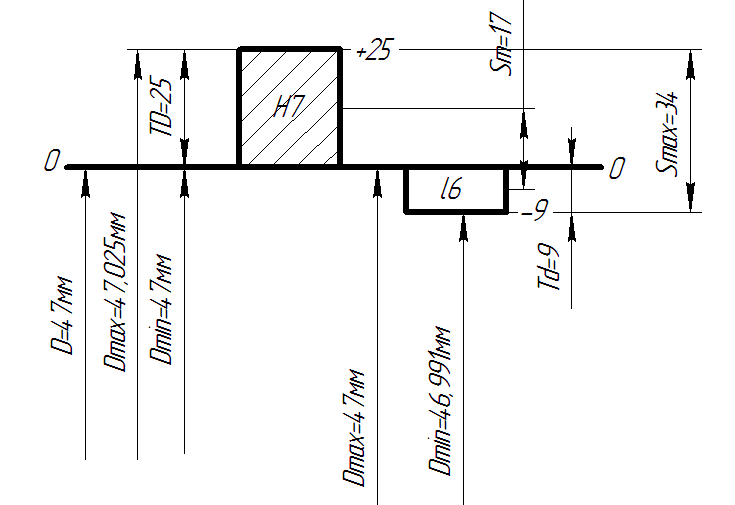

3.4.2

Посадка зовнішнього кільця підшипника

в корпус

Н7/l0.

Н7/l0.

Для

корпусу підшипника

Н7(ДСТУ2500-94)

Н7(ДСТУ2500-94)

EJ = 0

ES =+ 0,025

=

D + ES = 47

+ 0,025= 47,025

=

D + ES = 47

+ 0,025= 47,025

=

D + EJ = 47

=

D + EJ = 47

Для

зовнішнього кільця

l0.(ГОСТ520-2002)

l0.(ГОСТ520-2002)

es = 0

ei = -0,009

=

47

=

47

=

46,991

=

46,991

Для

з’єднання

Н7/l0.

Н7/l0.

=

=

-

-

=

0,034

=

0,034

=

=

-

-

= 0

= 0

=1/2(

=1/2( +

+

)

=1/2(0,034

– 0) = 0,017

)

=1/2(0,034

– 0) = 0,017

TS

=

-

-

= 0,034

= 0,034

Рисунок

3.15 - Схема розташування полів допусків

посадки зовнішнього кільця підшипника

в корпус

Н7/l0

Н7/l0

Рисунок 3.16 - Ескіз посадочного елементу корпусу.

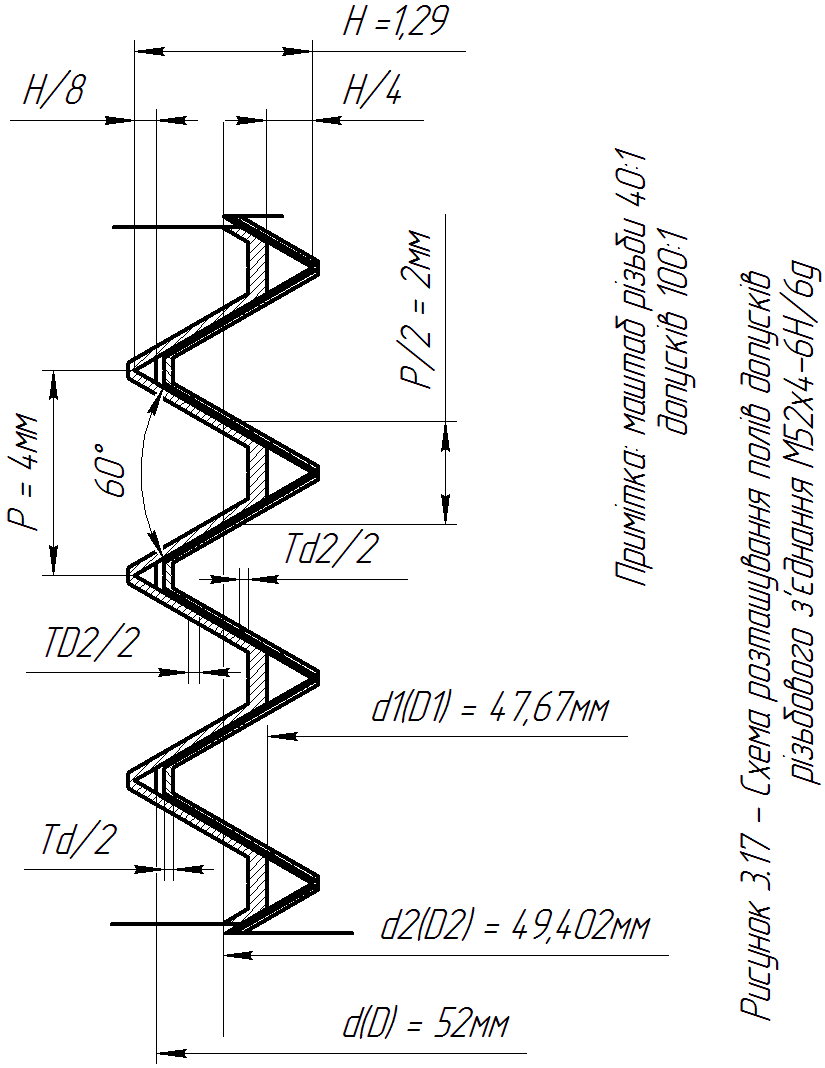

3.5 Розрахунок допусків і посадок різьбового з’єднання

3.5 Розрахунок допусків і посадок різьбового з’єднання

Для

різьбового з’єднання

визначити граничні розміри діаметрів

болта і гайки. Побудувати схему розміщення

полів допусків різьби болта і гайки

(ГОСТ16093-81). Визначити характер з’єднання

по середньому діаметру (

визначити граничні розміри діаметрів

болта і гайки. Побудувати схему розміщення

полів допусків різьби болта і гайки

(ГОСТ16093-81). Визначити характер з’єднання

по середньому діаметру (

,

, ).

).

ВИХІДНІ ДАНІ:

D=52 – діаметр з’єднання;

P=4 – крок різьби;

-

посадка.

-

посадка.

- За стандартом ГОСТ24705-2004 визначаємо номінальні розміри діаметрів різьби

D=d=52

D2=d2=49,402

D1=d1=447,67

- За стандартом ГОСТ16093-2004 визначаємо допуски для даних діаметрів

-

для болта

-6g:

-6g:

-

для гайки

-6H:

-6H:

- Визначаємо граничні розміри діаметрів різьби

- для болта:

51,94

51,94

51,465

51,465

=

49,342

=

49,342

=

49,106

=

49,106

=

47,61

=

47,61

-

не регламентується

-

не регламентується

-

для гайки:

-

не регламентується

-

не регламентується

=

52

=

52

=

49,717

=

49,717

=

49,402

=

49,402

=

47,07

=

47,07

=

47,67

=

47,67

- Визначення посадки за середнім діаметром

=

49,717-49,106=0,611

=

49,717-49,106=0,611

=

49,342-49,402=0,06

=

49,342-49,402=0,06

=0,276

=0,276

=

0,671

=

0,671

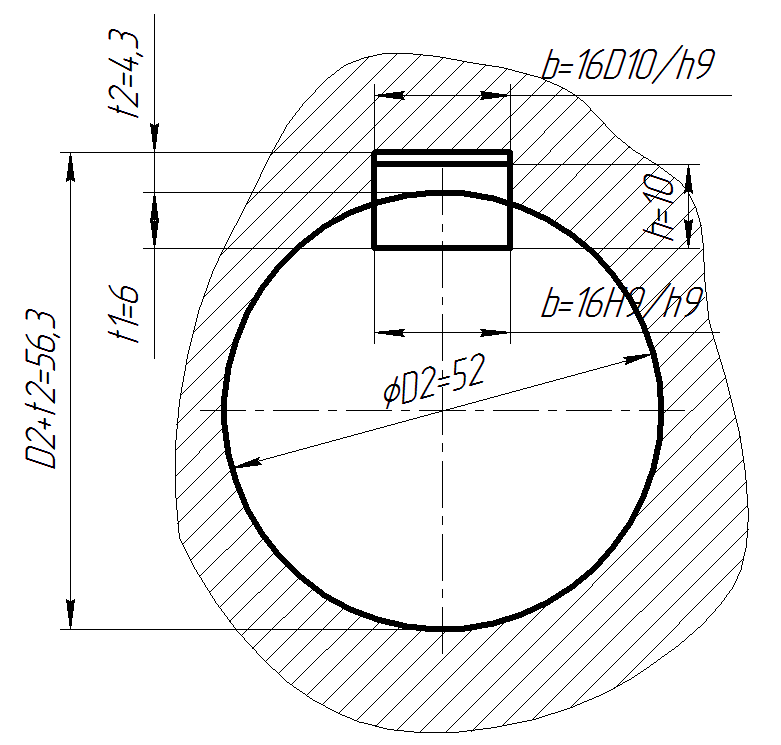

3.6 Розрахунок допусків і посадок шпонкового з’єднання

Для номінального діаметру D=52, і довжиною шпонки l=45, визначити граничні розміри елементів шпонкового з’єднання, зазори і натяги при спряженні шпонки з валом і втулкою.

Побудувати схему розташування полів допусків для основних розмірів шпонкового з’єднання і показати на ній всі розрахункові величини.

Виконати ескіз шпонкового з’єднання, показати необхідні розміри і допуски.

ВИХІДНІ ДАНІ:

=

52

– діаметр з’єднання;

=

52

– діаметр з’єднання;

=

45

– довжина шпонки;

=

45

– довжина шпонки;

вид з’єднання – вільне.

3.6.1 Визначити параметри і граничні розміри основних елементів шпонкового з’єднання.

За

ГОСТ23360-78*

визначаємо переріз шпонки

,

глибину паза валу t1

і втулки t2

і записуємо умовне позначення шпонки:

,

глибину паза валу t1

і втулки t2

і записуємо умовне позначення шпонки:

b=16; h=10

t1=6; t2 =4,3

Шпонка – 16х10х45 ГОСТ 23360-78*

Визначаємо граничні розміри основних елементів шпонкового з’єднання.

-

ширина шпонки b = 16h9(

)

)

=

16

=

16

=

15,957

=

15,957

-

ширина паза вала

=

16H9(

=

16H9( )

)

=168,043

=168,043

=

16

=

16

-

ширина паза втулки

=

16D10(

=

16D10( )

)

=16,12

=16,12

=

16,05

=

16,05

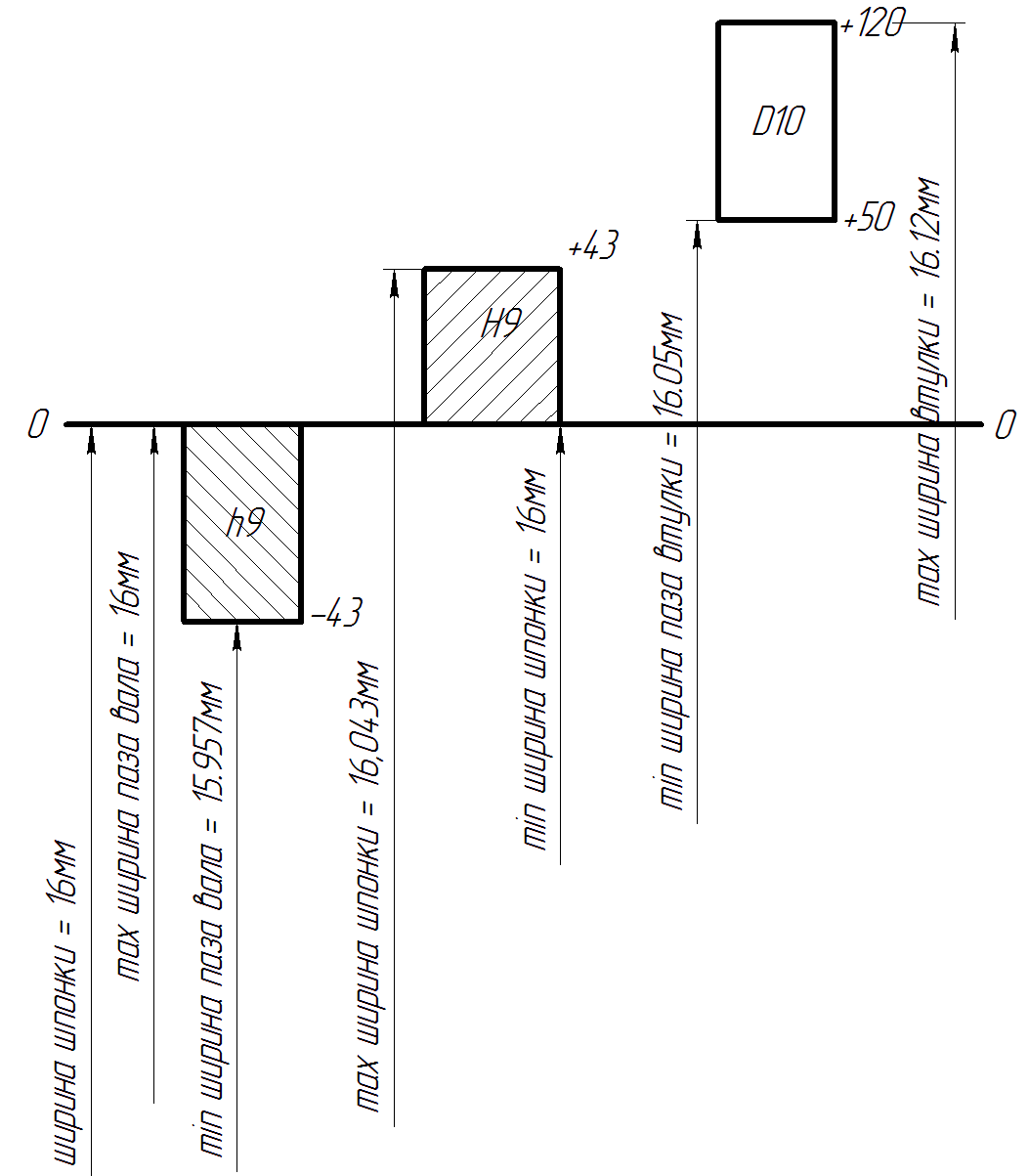

3.6.2 Визначити характер шпонкового з’єднання

-

з’єднання шпонки з валом

=

16H9/h9

=

16H9/h9

=

=

-

-

=

16,043-15,957=0.086

=

16,043-15,957=0.086

=

=

-

-

=

16-16=0

=

16-16=0

=

= +

+

=

0+0,086=0,086

=

0+0,086=0,086

-

посадка шпонки у втулці

=

16D10/h9

=

16D10/h9

=

=

-

-

=

16,12-15,957=0,163

=

16,12-15,957=0,163

=

=

-

-

=

16,05-16=-0,05

=

16,05-16=-0,05

=

= +

+

=-

0,05+0,163=0,113

=-

0,05+0,163=0,113

3.6.3 Визначити граничні розміри неосновних елементів шпонкового з’єднання.

-

висота шпонки h = 10h11(

)

)

=

10

=

10

=

9,89

=

9,89

-

довжина шпонки

=

45h14(

=

45h14( )

)

=

45

=

45

=

45

– 0, 62

= 44,38

=

45

– 0, 62

= 44,38

-

довжина паза вала

=

458H15(

=

458H15( )

)

=

45

=

45

=

45

+ 1

= 46

=

45

+ 1

= 46

-

глибина паза вала

=

6(

=

6( )

)

=

6

=

6

=

6

+ 0,2 = 6,2

=

6

+ 0,2 = 6,2

-

глибина паза втулки

=

4,3(

=

4,3( )

)

=

4,3

=

4,3

=

4,3

+ 0,2 = 4,5

=

4,3

+ 0,2 = 4,5

За результатами розрахунків будуємо схему розташування полів допусків

![]()

-

поле допуску на виготовлення ширини паза втулки;

![]()

-

поле допуску на виготовлення ширини шпонки;

-

поле допуску на виготовлення ширини паза вала.

Рисунок 3.19 - Схема розміщення полів допусків для основних

розмірів шпонкового з’єднання.

Рисунок 3.18 - Ескіз складального креслення шпонкового з’єднання

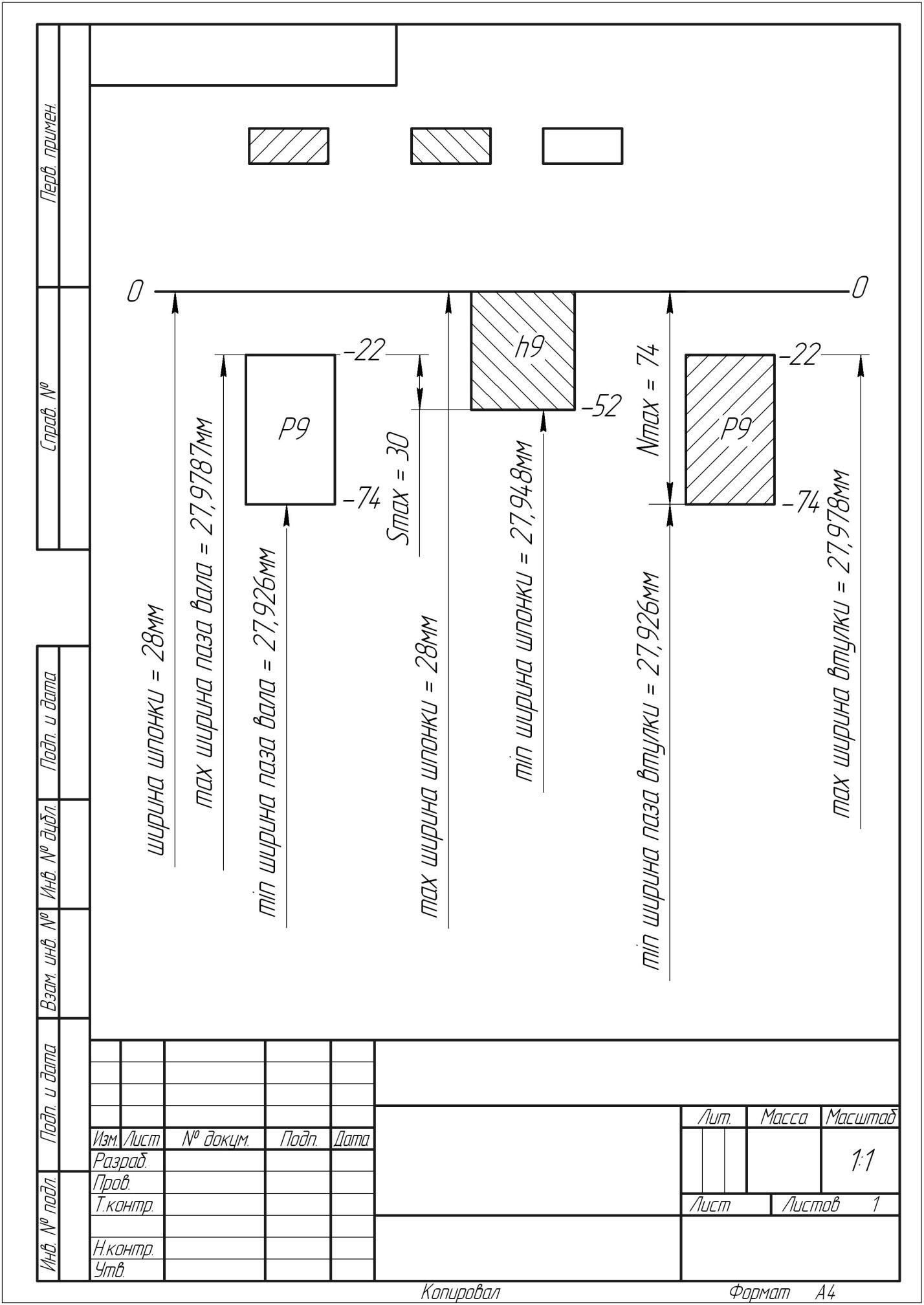

3.7 Розрахунки допусків і посадок шліцьового з’єднання

Для

шліцьового з’єднання номінальним

розміром

,

з’єднання нерухоме, навантаження велике

,термообробний вал. Вибрати метод

центрування і в залежності від нього

підібрати посадки

за

ГОСТ1139-80.

,

з’єднання нерухоме, навантаження велике

,термообробний вал. Вибрати метод

центрування і в залежності від нього

підібрати посадки

за

ГОСТ1139-80.

Визначити граничні розміри всіх елементів з’єднання і побудувати схеми розташування полів допусків для центрального діаметра і по ширині шліця.

ВИХІДНІ ДАНІ:

Z = 6- кількість шліців

d = 23- внутрішній діаметр

D = 28- зовнішній діаметр

Навантаження – помірне

Вид з’єднання – рухоме

Термооброблена деталь – втулка

За таблицею стандарту ГОСТ 1139-80 встановлюємо серію з’єднання , виписуємо числові значення:

ширина зуба (шліця) b=6

діаметр

западин

=21,3

=21,3

d – 6x23x28H7/g6 x6F8/h8

-

Позначення елементів з’єднання:

Втулка: d – 6x23x28xH7 x6F8

Вал: d – 6x23x28g6 x6h8

-

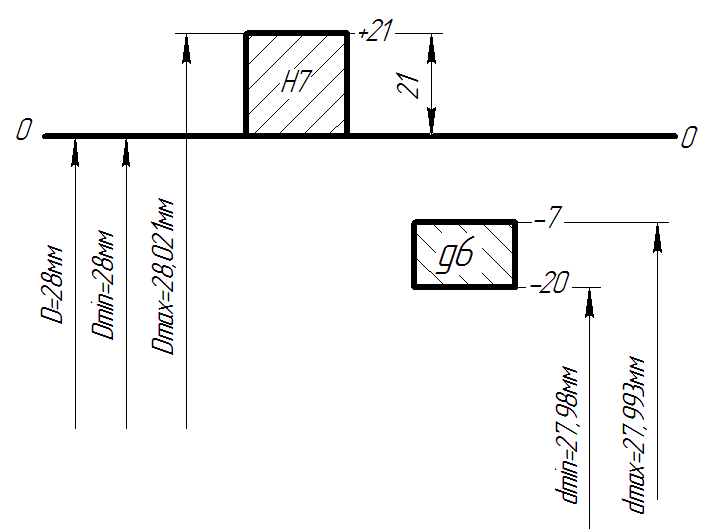

Визначаємо граничні розміри центруючого діаметру:

Втулка:

=

=

;

;

=

28,021;

=

28,021;

=

28

=

28

Вал:

=

=

;

;

=

27,993;

=

27,993;

=27,98

=27,98

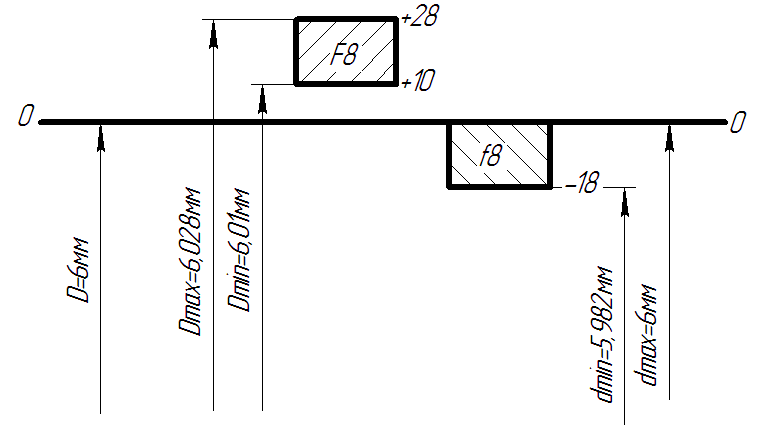

3. Визначаємо граничні розміри по ширині шліця:

Втулка:

=

=

;

;

=

6,028;

=

6,028;

=

6,01

=

6,01

Вал:

=

=

;

;

=

6;

=

6;

=5,982

=5,982

4. Визначаємо граничні розміри центруючого діаметра:

Втулка:

=

=

;

;

=

23,13;

=

23,13;

=

23

=

23

Вал: d = не менше d1 = 21,3

За результатами розрахунків будуємо схеми розташування полів допусків центруючого діаметру

Рисунок 3.20 – Схема розташування полів допусків центруючого діаметру d = 28H7/g6.

Рисунок 3.21 – Схема розташування полів допусків по ширині шліця b = 6F8/h8.

4. ВИБІР І ОБГРУНТУВАННЯ ПОСАДОК І КВАЛІТЕТІВ ТОЧНОСТІ З’ЄДНАННЬ РЕДУКТОРА. ОФОРМЛЕННЯ СКЛАДАЛЬНОГО КРЕСЛЕННЯ

4.1 Метод вибору допусків і посадок з’єнань деталей машин загального машинобудування.

Існують такі методи вибору допусків і посадок:

а) метод аналогів

б) метод подібності

в) розрахунковий метод

Метод аналогів заключається у тому, що конструктор знаходить в однотипних чи інших машинах, що раніше сконструйовані та знаходяться в експлуатації, у випадку застосування складальної частини яка подібна проектуючій. Цей метод використовується тільки у випадку рівнозначності складових частин при умові, що оптимальність вибраних допусків і посадок перевірена досвідом і підтверджена виробничими випробовуваннями.

Метод подібності виник в результаті класифікації деталей машин по конструктивним і експлуатаційним ознакам і випуску довідників з прикладами використання посадок. Для вибору допусків і посадок по цьому методу потрібно встановити аналогію конструктивних ознак і умов експлуатації проектуючої складової частини з ознаками що вказуються в довідниках.

Розрахунковий метод являється найбільш обґрунтованим методом вибору допусків і посадок. Квалітети, допуски і посадки при проектуванні машин і других виробів потрібно вибирати так щоб виконувались експлуатаційно-конструктивні вимоги до деталі.

Загальними недоліками методів аналогів і подібності являється складність визначення ознак однотипності і подібності, можливість використання помилкових допусків і посадок. Найбільш точним є розрахунковий метод. Він обов’язково використовується при виборі посадок підшипників кочення коли проектується новий виріб.

4.2 Вимоги ЄСКД до складальних креслень ГОСТ2.109-73

Складальне креслення повинно мати:

а) зображення складальної одинці;

б) розміри відхилення і другі параметри та вимоги, які повинні бути виконані і проконтрольовані по даному складальному креслені;

в) номера позицій складальних части що входять у виріб;

г) габаритні розміри виробу;

д) технічну характеристику виробу;

е) координати центру мас.

Кількість складальних креслень повинна бути мінімальною, але достатньою для раціональної організації виробництва виробів. При необхідності на складальних кресленнях приводяться дані про роботу виробу і взаємодії його частин.

В більшості випадків складальні креслення кресляться з розрізами, котрі дозволяють виявити характер з’єднання деталей. Розрізи використовують прості і складні, повні і місцеві.

На складальних кресленнях допускається не вказувати:

а) фаски, проточки, заглиблення, насічки та інші дрібні елементи;

б) зазор між отвором і стержнем який входить в цей отвір;

в) кришки, щити, кожухи, перегородки, якщо необхідно показати закриті ними частини виробу. В цьому випадку над зображенням роблять відповідний напис, наприклад „кришка не показана”.

Вироби на складальних кресленнях, вироблені з прозорого матеріалу зображають як непрозорі.

Допускається на складальних кресленнях складові частини виробу і їх елементи, розміщенні за прозорими предметами, зображати як видимі.

Вироби розміщені за гвинтовою пружиною, зображеною на складальному креслення в розрізі, викреслюють умовно тільки до осьових ліній перерізу витків пружини.

Перелік посилань

-

Саранча Г.А. Взаимозаменяемость, стандартизация и технические измерения.

-

Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения.

-

Саранча Г.А. Метрология, стандартизация и управления качеством.

-

Единственная система конструкторской документации: