- •1 Устройство, работа и регулировка механизма

- •2 Дефекты деталей и соединений механизма

- •3 Технологический маршрут ремонта механизма

- •4 Ведомость дефектов

- •5 Технологические процессы ремонта деталей (сборочных единиц)

- •5.1 Описание деталей (сборочных единиц)

- •5.2 Методы ремонта деталей (сборочных единиц)

- •5.3 Маршруты ремонта деталей (сборочных единиц)

- •5.4 Выбор методов ремонта

- •6 Расчетная часть проекта

- •6.1 Расчет ремонтного размера деталей (сборочных единиц)

- •6.2 Расчет усилия запрессовки втулки при ремонте деталей

- •6.3 Расчет температуры нагрева (охлаждения) деталей при сборке механизма

- •6.4 Сравнение прочности вала с ремонтными и номинальными размерами

- •7 Описание схемы сборки механизма

6.3 Расчет температуры нагрева (охлаждения) деталей при сборке механизма

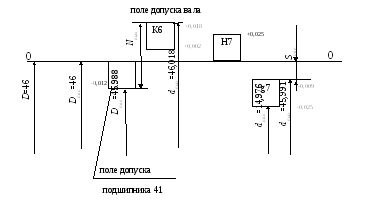

Определяется температуру нагрева подшипника 41 при сборке с валом (по сборочному чертежу КП.0411.01.001000.000 СБ).

С хема

полей допусков соединяемых деталей

представлена на рисунке 6.2.

хема

полей допусков соединяемых деталей

представлена на рисунке 6.2.

Рисунок 6.2 – Схема полей допусков

Температура нагрева рычага, tн; определяется по формуле (6.11):

![]() , (6.11)

, (6.11)

где Nmax – максимальный натяг, мм; определен по формуле (6.12);

Sсб – необходимый зазор при сборке, мм; определен по формуле (6.13);

– коэффициент линейного расширения при нагреве; =1∙10 -5 ; определен по [1], с.94;

tсб– температура в сборочном помещении; 0С, равная tсб =200С; определена по [1], с.94 ;

D – диаметр поверхности сопряжения, мм; D=46 мм; определен по рисунку 6.2.

Максимальный натяг Nmax, мм определяется по формуле (6.12):

Nmax = dmax - Dmin; (6.12)

где dmax – наибольший предельный диаметр отверстия рычага, мм; dmax=46,018 мм; определен по [1], с.96 ;

Dmin– наименьший предельный диаметр вала, мм; Dmin=45,988 мм; определен по рисунку 6.2.

Необходимый зазор при сборке Sсб, мм определяется по формуле (6.13):

![]() , (6.13)

, (6.13)

где dmax – наибольший

предельный диаметр вала, мм;

![]() мм;

определен по рисунку 6.2;

мм;

определен по рисунку 6.2;

Dmin – наименьший предельный диаметр отверстия рычага, мм; Dmin = 46 мм; определен по рисунку 6.2.

Подстановкой указанных выше значений в формулу (6.12) получено:

![]() мм.

мм.

Подстановкой указанных выше значений в формулу (6.13) получено:

![]() мм.

мм.

Подстановкой указанных выше значений в формулу (6.11) получено:

![]() °С.

°С.

Подшипник нагревается до температуры 121С, а затем запрессовывается.

6.4 Сравнение прочности вала с ремонтными и номинальными размерами

Определяется возможность применения метода ремонта вала переводом его размеров в ремонтные размеры. Номинальный диаметр вала D=42 мм, ремонтный размер цилиндра dр=41,13 мм.

Увеличение напряжений допускается до 10%; определено по [2], с.12.

Увеличение при номинальном

диаметре

![]() определяется по

формуле (6.14):

определяется по

формуле (6.14):

![]() , (6.14)

, (6.14)

где F – нагрузка на опорную поверхность цилиндра, Н;

L – длина опорной поверхности, мм.

Напряжение

![]() при минимальном диаметре dmin

мм; определяется по формуле (6.15):

при минимальном диаметре dmin

мм; определяется по формуле (6.15):

![]() , (6.15)

, (6.15)

Отношение

![]() определяется по формуле (6.16):

определяется по формуле (6.16):

![]() . (6.16)

. (6.16)

Предельный (минимальный) диаметр опорной поверхности цилиндра определяется по формуле (6.17):

![]() . (6.17)

. (6.17)

Так как увеличение напряжений

при уменьшении диаметра вала допускается

до 10 %,

то

![]() ;

подстановкой указанных выше значений

в формулу (6.17) получено:

;

подстановкой указанных выше значений

в формулу (6.17) получено:

![]() .

.

Уменьшение диаметра вала не должно превышать 3,2% от номинального диаметра.

Коофицент сравнения прочности вала с ремонтным и номинальным размером К, %определяется по формуле (6.18):

![]() , (6.18)

, (6.18)

где D – номинальный диаметр цилиндра, мм; D=42 мм; определён по заданию;

dp – ремонтный размер цилиндра, мм; dp=41,13 мм; определён по заданию.

Подстановкой указанных выше значений в формулу (6.18) получено:

![]() .

.

Уменьшение диаметра вала не превышает 3,2% и метод ремонта “переводом в ремонтный размер” можно применить.