- •Лабораторная работа Разработка методики измерения собственного газовыделения в вакууме

- •Влияние собственного газовыделения материалов на получение вакуума и его оценка

- •Основные методические подходы к исследованию газовыделения материалов в вакууме

- •Методика и порядок проведения эксперимента по измерению собственного газовыделения вакуумной резины

- •Устройство высоковыкуумной системы установки увнипа-1-001 и порядок ее работы

- •Последовательность выполнения работы

- •I вариант.

- •II вариант.

- •Содержание отчета

- •Контрольные вопросы

-

Основные методические подходы к исследованию газовыделения материалов в вакууме

Существуют несколько способов определения количества газов выделяемого материалом. Одними из наиболее простых являются:

-

Метод известной проводимости трубопроводов. В этом

методе используются непрерывная откачка объема, в которой

происходит газовыделение.

-

Метод изотермического расширения. О количестве

выделившихся газов можно судить по увеличению давления в

известном по величине объеме, изолированном от насосов.

-

Метод известной проводимости трубопроводов

В этом методе используются непрерывная откачка объема, в которой происходит газовыделение. Для откачки используется трубопровод известной проводимости. При наличии заметного газовыделения из образца в системе будет повышаться давление даже при непрерывной откачке, т.к. количество выделившихся в единицу времени газов будет превышать, количество газов, удаляемых насосом через трубопровод, на концах которого устанавливается разность давлений Р1 – Р2 (где Р1 – давление на конце трубопровода обращенном к сосуду, а Р2 – на конце трубопровода, обращенном к насосу).

Поток газа через трубопровод определяется выражением:

,

,

а количество газа, прошедшее за время Δτ, будет:

.

.

-

Метод изотермического расширения.

О количестве выделившихся газов (G) можно судить по увеличению давления в известном по величине объеме V2 :

,

,

где Ркон – давление, которое установилось в системе при подключении объема, Рнач – начальное давление, которое было в объеме до соединения его с системой, в которой происходит газовыделение.

Следует отметить, что газ попадает в систему не только в результате газовыделения из образца, но и десорбируется с поверхности самой установки, а также проникает за счет натекания. Поэтому реально количество газа при данном способе измерений будет несколько ниже.

Поток газа (Q), десорбирующегося с поверхности образца определяется выражением:

,

,

где ΔG – количество газа десорбированного с поверхности образца за время Δt.

-

Методика и порядок проведения эксперимента по измерению собственного газовыделения вакуумной резины

-

Устройство высоковыкуумной системы установки увнипа-1-001 и порядок ее работы

В основе работы установки лежит способ нанесения износостойких алмазоподобных покрытий на режущий инструмент, микроинструмент, а также на детали работающие на трение и износ с помощью импульсного генератора углеродной плазмы, имеющего среднюю энергию ионов порядка 100 эВ, что исключает необходимость дополнительного ускорения ионов с помощью приложения отрицательного потенциала к подложке.

Импульсный характер процесса конденсации, отличающийся длительными паузы (длительность паузы более чем в 10 раз превышает длительность плазменного разряда) позволяет улучшить отвод тепла из зоны конденсации, что обеспечивает формирование алмазоподобных структур в более широким диапазоне температур конденсации.

В установке для предварительной ионной очистки обрабатываемых деталей используется источник ионного травления типа «Радикал».

Окончательная очистка, нагрев деталей, закрепленных на планетарной карусели, и нанесение подслоя титана производится с помощью электродугового испарителя с сепарацией плазменного потока в магнитном поле. Применение этого испарителя исключает возможность попадания на обрабатываемые детали капельной фазы распыляемого материала.

Для улучшения очистки на карусель подается отрицательный потенциал, что способствует внедрению ионов титана в поверхностный слой обрабатываемых деталей.

Установка состоит из четырех основных частей:

-

стойки питания генератора углеродной плазмы;

-

блока питания испарителя;

-

стойки питания и управления;

-

блока вакуумного.

В блоке вакуумном установки расположены все основные технологические узлы и системы, а стойки питания обеспечивают питание и управление следующих устройств:

-

импульсного генератора углеродной плазмы;

-

электродугового испарителя с сепарацией плазменного потока;

-

источника ионного травления типа «Радикал»;

-

приводов каруселей;

-

привода заслонки;

-

системы напуска газа;

-

системы водоснабжения;

-

системы вакуумной.

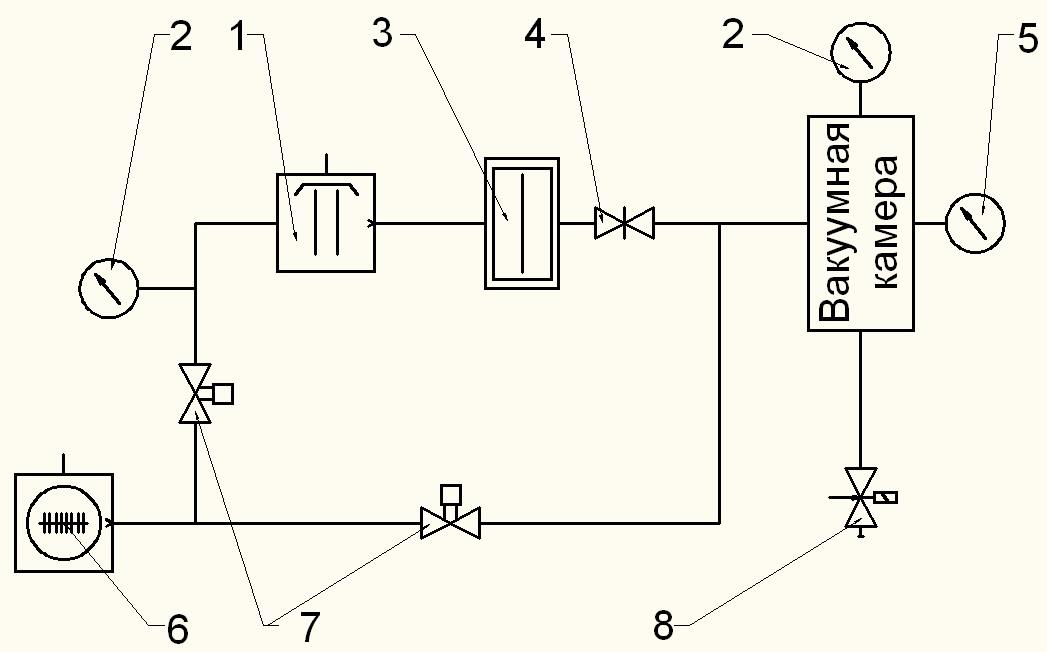

Схема установки:

-

насос диффузионный паромасляный Н400/700;

-

преобразователь манометрический ПМТ 6-3;

-

ловушка азотная;

-

затвор высоковакуумный;

-

преобразователь манометрический ПММ 32-1;

-

насос НВР-16Д;

-

клапан;

-

клапан электромагнитный.

Работа на установке осуществляется в следующей последовательности:

-

предварительно провести запуск вакуумной системы (автоматически или ручной);

-

разгерметизировать рабочую камеру;

-

загрузить детали на карусели;

-

закрыть и откачать рабочую камеру до давления 1,33*10-3 Па (1*10-4 мм рт. ст.);

-

включить приводы каруселей;

-

произвести напуск рабочего газа (Ar) до давления 4*10-1 – 6,65*10-2 Па (3*103 – 5*10-4);

-

включить блок питания источника ионного травления и установить необходимый режим очистки;

-

открыть заслонку и провести очистку обрабатываемых деталей по времени;

-

закрыть заслонку, отключить блок питания источника ионного травления и прекратить напуск рабочего газа в камеру;

-

откачать камеру до давления 1,33*10-3 Па (1*10-5 мм рт. ст.);

-

включить питание электродугового испарителя и установить необходимый режим горения дуги;

-

подать на карусели высокое напряжение и провести очистку и нагрев деталей;

-

снять с каруселей высокое напряжение и подать низкое и провести нанесение подслоя титана;

-

выключить питание электродугового испарителя и снять с каруселей;

-

включить питание генератора углеродной плазмы, провести нанесение алмазоподобного покрытия;

-

отключить питание генератора углеродной плазмы и закрыть затвор;

-

после прогрева стенок камеры произвести напуск атмосферного воздуха, открыть крышку и выгрузить детали.