I. "Устройство судов и организация службы на судах".

1. Обязанности рулевого - моториста.

Рулевой обязан:

Изучать специальную лоцию и условия района плавания внутренних судоходных путей, в которых судно совершает рейсы; знать правила, регламентирующие плавание судов и дополнения к ним, касающиеся района, в котором плавает судно; знать рулевое устройство, а также действие рулевого комплекса на передний/задний ход, при плавании на мелководье, при волнении, ветре, отданном якоре и т.д.; уметь удерживать судно на постоянном курсе или изменять курс по указанию вахтенного начальника как при глазомерной ориентировке, так и с помощью различных систем курсоуказателей.

Моторист обязан:

Знать устройство главных энергетических установок и вспомогательных механизмов, уметь их обслуживать; знать нормативные эксплуатационно - технические показатели работы энергетической установки; знать расположение и назначение трубопроводов, вентилей и клапанов судовых систем и уметь управлять ими.

2. Ознакомление с характеристикой судна.

- тип, назначение, название, № проекта; год и место постройки: сухогруз, "Волго - Дон 5070", пр № 1565, 1978г. Румыния Олтинец.

- разряд плавания: ВВП, бассейны класса "О".

- ограничения по ветроволновому режиму: +02,0/лёд 20/А (по регистру)

- непотопляемость, количество отсеков и водонепроницаемых переборок: 7 переборок.

- скорость хода: 20 км/час (при мах/об в балласте)

- грузоподъёмность: 5152тн

- число членов экипажа: 12

- размеры: длина 138,3м, ширина 16м, высота 15м, осадка средняя 3,53м

- материал корпуса: сталь

- система набора: смешанная

- тип, марка и количество главных двигателей: ДВС, 2 Г60

- тип и количество движителей: 2 винта

3. Судовые устройства.

а) рулевое устройство

- написать спецификацию рулевого устройства:

Электрогидравлическая рулевая машина служит для перекладки руля при управлении судном. Машина устанавливается в румпельном отделении, кроме пультов управления, располагаемых в постах управления судном.

1. тип рулевой машины - электрогидравлическая, двухцилинлровая с двумя электроприводными масляными насосами регулируемой производительности, с электрической системой управления насосами, обеспечивающей дистанционное управление из внешних постов и ручное аварийное (местное) на насосе. Электропривод насосов переменного тока 380В.

2. наибольший рабочий угол поворота руля от среднего положения на борт 35 градусов.

3. длительность перекладки руля с 35 градусов одного борта на 30 другого, на полном переднем ходу, при работе одного насоса не более 28 секунд.

- количество и тип рулей: 2 поворотные насадки

- количество и тип рулевых машин: 4 Р-13

- устройства, улучшающие управление судна: носовое подруливающее

- описать правила подготовки РУ к работе, порядок обслуживания и ухода за ним:

1. подготовка к пуску:

Для подготовки рулевой машины к действию за 2 часа до начала работы приступить к проверке машины для чего выполнить следующее:

1. Произвести наружный осмотр узлов машины, убедится в их исправности и в отсутствии посторонних предметов вблизи движущихся частей.

При осмотре насосных агрегатов необходимо проверить:

а) отсутствие воздуха в корпусах насосв

б) состояние мест разъёмов крышек насосов, фланцев, пробок

в) целостность увязочной проволоки на пробках клапанных коробок ПК

г) состояние болтовых соединений, а также качество соедиения валов насосов с электродвигателями

2. Проверить наличие смазки по направляющей балке привода к баллеру и поджать все колпачковые масленки.

3. Проверить состояние болтовых соединений и подтянуть гайки в тех соединениях, где это необходимо.

4. Проверить состояние сальниковых уплотнений и подтянуть крышки сальников в местах появления течи.

5. Проверить уровень масла в баках и резервной цистерне.

6. Проверить герметичность (отсутствие течи) трубопроводов и их соединений.

7. Проверить правильность положения клапанов.

8. Произвести пробный пуск рулевой машины.

9. Произвести пробные перекладки руля из среднего положения на правый и левый борт и обратно в среднее положение.

Во время работы необходимо:

1. Следить за тем, чтобы машина и насосы работали плавно, без стуков и ненормального шума, свидетельствующих о ненормальной работе и поломке.

2. Следить за смазкой трущихся частей машины, не допуская их чрезмерного нагрева.

3. Следить за уровнем масла в баках.

4. Следить за показаниями манометров цилиндров и насосов регулируемой производительности.

б) якорное устройство, швартовное устройство:

- написать спецификацию: брашпиль с электрическим приводом предназначен для установки на судах и служит для отдачи и выбираня якоря, стоянки на якоре и производства швартовных работ.

Брашпиль состоит из следующих узлов:

1. Вал грузовой

2. Червячно - цилиндрического редуктора

3. Двух ленточных тормоза

4. Фундаментной рамы

5. Двух отбойников цепей

6. Электродвигателя

7. Муфты упругой

Все узлы брашпиля смонтированы на общей фундаментой раме (6), крепящейся в свою очередь к судовому фундаменту. Брашпиль закрытого типа. Глобоидная и цилиндрическая передачи заключены в прочный корпус, защищающий их от воздействия внешней среды и механических повреждений. Грузовой вал с цепными звёздочками установлен на четырёх подшипниках качения. Два средних размещены в стенках корпуса, два крайних - в стойках брашпиля. Вращение грузовому валу передаётся от электродвигателя через муфту упругую, моторный вал редуктора, две зубчатые обоймы, промежуточный вал, глобоидную червячную и цилиндрическую зубчатую передачи. Каждая цепная звёздочка снабжена ленточным тормозом и кулачковой муфтой, имеющим ручные приводы. Отбойники предназначены для отбивания якорных цепей в случае заклинивания их между кулачками звёздочек. На брашпиле предусмотрена установка дистанционных указателей длины вытравленной цепи по одному на каждую звёздочку.

- количество и тип якорей: 3 холла

- количество и тип брашпилей, шпилей: 1 брашпиль Б6 и 1 шпиль

- описать порядок приготовления якорного устройства к отдаче и подъёму якоря:

1. подготовка к действию:

1. Снять чехол и произвести тщательный наружный осмотр для того, чтобы убедится в отсутствии посторонних предметов вблизи движущихся частей механизма.

2. Осмотреть якорные цепи в цепных ящиках и убедится в правильности их укладки (отсутствие колышек и кряжек) и в отсутствии посторонних предметов.

3. Проверить, затянуты ли ленточные тормоза, если нет, то затянуть.

4. Проверить, выключены ли кулачковые муфты цепных зв ёздочек, если нет, то выключить.

5. Прошприцевать пресмаслёнки цепных звёздочек и тормозов.

6. Проверить, включён ли пристроенный дисковый тормоз электродвигателя, если нет, то включить.

7. Включить электродвигатель и провернуть механизм брашпиля в холостую в обе стороны.

8. Доложить о готовности брашпиля к действию.

2. Отдача якоря с помощью электродвигателя:

9. Включить кулачковую муфту обслуживаемой цепной звёздочки.

10. Отдать ленточный тормоз обслуживаемой цепной звёздочки.

11. Доложить о готовности брашпиля к отдаче якоря.

12. По команде "отдать якорь" перевести рукоятку контроллера в сторону "травить" и следить за отдачей якоря по показанию указателя длины вытравленной цепи.

13. По окончанию травления якорной цепи остановить брашпиль для чего перевести рукоятку контроллера в нулевое положение.

14. Затянуть ленточный тормоз обслуживаемой цепной звёздочки.

15. Выключить кулачковую муфту обслуживаемой цепной звёздочки.

16. Плавно отдать ручной ленточный тормоз обслуживаемой цепной звёздочки так, чтобы имелась возможность некоторого потравливания якорной цепи до остановки судна.

17. После остановки судна ленточный тормоз затягивается до отказа и судно стоит на этом тормозе.

3. Отдача якоря свободным падением:

1. Выполнить указанное в пунктах 1 - 8.

2. Плавно отдать ручной ленточный тормоз обслуживаемой цепной звёздочки и внимательно следить за отдачей якоря, регулируя поджатием тормоза скорость травления якорной цепи, поджатие тормоза производить плавно, без рывков.

3. Во время травления якорной цепи, лицо, обслуживающее брашпиль должно находиться у маховика ленточного тормоза, но в стороне от линии движения якорной цепи.

4. По окончанию травления якорной цепи затянуть леточный тормоз так, чтобы имелась возможность некоторого потравливания якорной цепи до остановки судна.

5. После остановки судна ленточный тормоз затягивается до отказа и судно стоит на этом тормозе.

4. Выбирание якоря:

Выполнить указанное в пунктах 9 - 11.

1. По команде "выбирать якорь" перевести рукоятку контроллера в соответствующее положение.

2. Во время выбирания якоря якорную цепь обмывать водой при входе в клюз.

3. После окончания выбирания затянуть леточный тормоз, выключить кулачковую муфту и провернуть брашпиль в холостую.

4. Выключить электродвигатель и снять подачу тока в сеть электропривода.

5. Швартование:

1. Снять чехол и произвести тщательный наружный осмотр брашпиля для того, чтобы убедится в отсутствии посторонних предметов вблизи движущихся частей механизма.

2. Проверить, затянуты ли ленточные тормозы, если нет, то затянуть.

3. Проверить, выключены ли кулачковые муфты цепных звёздочек, если нет то выключить.

4. Включить электродвигатель и провернуть механизм брашпиля в холостую в обе стороны.

5. Доложить о готовности брашпиля к действию.

6. По команде "выбирать швартов" наложить 4 - 5 шлаков каната на барабан, и выбирая свободный конец вручную, перевести рукоятку контроллера на соответствующее положение "выбирать" или "травить", в зависимости от требуемого режима, при соответствующем положении каната.

7. По окончании швартования остановить брашпиль переводом рукоятки контроллера в нулевое положение и выключить ток в сети электродвигателя.

4. Судовые системы.

Судовые системы представляют собой сеть трубопроводов с механизмами, аппаратами, приборами и другими приспособлениями обеспечивающими перемещение жидкости или газов. Такие системы подразделяют на специальные и общесудовые. К первым относят системы специализированных судов, например креновую и дифферентную на ледоколах; грузовую, газоотводную, систему подогрева нефтепродуктов на танкерах и т. п. К общесудовым относят системы, имеющиеся на судах всех типов и классов.

Балластная система

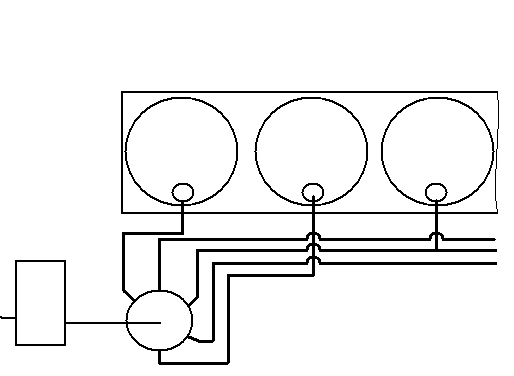

На данном рисунке изображена балластная система, которая предназначена для приема/откачки балласта в балластные цистерны судна. В данном случае цистерн на судне пять:

-

Носовые Б. Ц. - 2

-

Кормовые Б. Ц. - 2

-

Танк пресной воды – 1

Итак, рассмотрим порядок приема / откачки балласта

Прием / откачка балласта самотеком

в кормовые Б.Ц.

2,3,6,12

в носовые Б.Ц.

1,4,6,12

Прием балласта насосами

В кормовые Б.Ц.

2,3,5,12,7,8,9,10

В носовые Б.Ц.

1,4,5,12,7,8,9,10

Откачка балласта насосами

Из кормовых Б.Ц.

2,3,6,11,7,8,9,10

Из носовых Б.Ц.

1,4,6,11,7,8,9,10

Прием балласта в танк пресной воды

13,5,12,7,8,9,10

Откачка балласта из танка пресной воды

13,6,11,7,8,9,10

II. "Судовые силовые установки и их ремонт".

1.Схема машинно-котельного отделения

1 – расходная цистерна

2 – котел КОАВ 68

3 – пусковые баллоны Г-6е0

4- главный двигатель (Г-60)

5 – щиты контроля, защиты и сигнализации дизелей

6 –дизель-генератор (6ч18/22)

7 – пусковые баллоны ДГ

8 – масляный бак Г-60

9 – компрессор высокого давления (КВД)

10 – баллоны хоз. Воздуха

11 – холодильник Г-60

12 – мослоподкачивающий насос Г-60

13 – масляные фильтры Г-60

14 – аварийный ДГ

15 – ГРЩ

16 – АРЩ

17 – гидрофор

18 – преобразователи постоянного тока

2.Описать:

- заводскую марку, марку по ГОСТу, количество, мощность, число цилиндров, диаметр цилиндров, высоту, скорость хода поршня, частоту вращения, тактность главных и вспомогательных двигателей:

Главные двигатели Г60

Число двигателей – 2

Заводская марка – Г-60

Марка по ГОСТу - 6ЧРН 36/45

Число цилиндров – 6

Число тактов – 4

Диаметр цилиндра – 360 мм

Ход поршня – 450 мм

Частота вращения – 375 об/мин

Мощность – 900 л.с. (662 кВт)

Вспомогательные двигатели ДД1

Число двигателей – 2

Заводская марка – ДД1

Марка по ГОСТу – 6Ч 18/22

Число цилиндров – 6

Число тактов – 4

Диаметр цилиндра – 180 мм

Ход поршня 220 мм

Частота вращения – 750 об/мин

Мощность – 150 л.с. (110 кВт)

Вспомогательный двигатель 6Ч 12/14

Заводская марка – К-457

Марка по ГОСТу – 6Ч 12/14

Число цилиндров – 6

Число тактов – 4

Диаметр цилиндра – 120 мм

Ход поршня – 160 мм

Частота вращения – 1500 об/мин

Мощность – 81л.с. (60 кВт)

3 Системы двигателей

Система смазки

Система смазки Г-60 (с масляным баком)

1- масляный бак

2- труба

3- двигатель

4 – труба переливная

5 - пробка

6 – насос маслоподкачивающий

7 – труба

8 - труба

9 – перепускной клапан

10 - пробка

11 - труба

12 - холодильник

13 - терморегулятор

14 – фильтр тонкой очистки

15 - труба

16 - труба

17 - труба

18 - фильтр

19 - пробка

20 – нагнетательный насос

21 - пробка

22 – откачивающий насос

23 - труба

24 - труба

25 - пробка

26 - труба

27 - труба

В данной смазочной системе 2 масляных насоса. Откачивающий насос 22 засасывает масло из поддона двигателя по трубе 23 и по трубе 7 подает его в масляный бак 1. Нагнетательный насос 20 забирает масло из бака 1 и по трубе 26 направляет его через фильтр 18, терморегулятор 13 и холодильник 12 по трубе 11 в двигатель 3. Подача откачивающего насоса должна быть больше подачи нагнетательного 20, этим обеспечивается запас масла в баке. Последний необходимо оборудовать переливной трубкой 4, по которой излишек масла стекал бы в поддон двигателя, благодаря чему в баке 1 будет поддерживаться постоянный уровень масла. Перепускной клапан 9 имеется лишь у нагнетательного насоса 20.

В современных двигателях перед холодильником 12 устанавливают терморегулятор 13, который обеспечивает постоянство температуры масла на выходе из двигателя путем перепуска части его в трубу 11 помимо холодильника. Фильтр 18 на рисунке включен за нагнетательным насосом, но его можно подключать и после откачивающего после фильтра 18 включается фильтр 14 тонкой очистки, из которого масло поступает в бак.

Перед пуском масло прокачивается электрическим маслоподкачивающим насосом 6. В зависимости от положения пробки 5 насос 6 может засасывать масло, как из поддона двигателя, так и из бака 1.

Система смазки 6Ч 18/22

1 – двигатель

2 – манометр

3 – перепускной клапан

4 – манометр

5 – фильтры

6 – термометр

7 – холодильник

8 – фильтр тонкой очистки

9 – обратный клапан

10 – ручной насос

11 – насос

12 – термометр

13 – поддон

Поддон фундаментной рамы служит резервуаром, из которого его забирает насос такая смазочная система называется системой с «мокрым картером» скапливающееся в поддоне 13 масло забирается насосом 11 и направляется через фильтры 5, холодильник 7 в двигатель 1. Фильтры 5 двухсекционные, как и топливные фильтры грубой очистки. В холодильнике 7 масло охлаждается забортной водой. Что бы в системе поддерживалось постоянное давление, насос 11 снабжен перепускным клапаном 3. фильтр грубой очистки оказывает существенное препятствие движению масла, поэтому у многих двигателей через фильтр пропускают лишь часть мала. По при выходе из фильтров 5 основной поток масла через холодильник 7 поступает к двигателю, а часть проходит через фильтр 8, после чего возвращается в поддон 13. Через фильтры 8 проходит не более 15% циркулирующего в системе масла

Перед пуском двигатель прокачивают ручным насосом 10 с обратным клапаном 9.

Топливная система

1 – топливоподкачивающий насос

2 – клапан насоса

3 – фильтры предварительной очистки

4 – кран

5 - расходная цистерна

6 – форсунки

7 – фильтры высокого давления

8 – насосы высокого давления

9 – фильтры тонкой очистки

10 – фильтры грубой очистки

Расходная цистерна 5 устанавливается как можно выше и снабжается указателем уровня топлива. При открытом кране 4 топливо проходит, фильтры предварительной очистки 3 и забирается топливоподкачивающим насосом 1. Он подает топливо через фильтры грубой 10 и тонкой 9 очистки к ТНВД 8, которые направляют топливо в форсунки 6. Часто фильтр предварительной очистки 3 устанавливают в цистерне 5 в виде латунной сетки. Перед форсунками устанавливают фильтры высокого давления 7.

3. Система охлаждения

1 – термометр

2 – термометр

3 – терморегулятор

4 – смотровое стекло

5 – термометр

6 – кран

7 – термометр

8 – холодильник

9 – термометр

10 – кран

11 – холодильник масла

12 – термометр

13 – манометр

14 – вентиль

15 – насос внутреннего контура (центробежный)

16 – вентиль

17 – насос наружного контура (центробежный)

18 – двигатель

19 – манометр

20 – днищевый кингстон

21 – расширительный бак

22 – кран

23 – забортный ящик

24 – фильтр

25 – вентиль

26 – вентиль

Принцип работы двухконтурной системы заключается в следующем. Умягченная вода, циркулирующая в замкнутом контуре, называемом внутренним, охлаждает двигатель , а вода внутреннего контура охлаждается забортной водой наружного контура. Каждый контур имеет свой насос охлаждения. Забортная вода наружного контура засасывается насосом 17 из днищевого кингстона 20 или из забортного ящика 23 через фильтр 24 и подается в масляный 11 и в водяной холодильники, откуда через вентиль 6 удаляется за борт. Перепад температур в водяном холодильнике контролируется термометрами 1 и 2, давление ее - манометром 19. При опасности обледенения забортного ящика воду из холодильника можно направлять вентилями 25 ( его открывают) и 26 (его закрывают) в забортный ящик 23. В случае выхода из строя насоса наружного контура 17 пользуются краном 22, которым к системе подключаются любой насос общесудового назначения.

Выходящая из двигателя 18 вода внутреннего контура через смотровое стекло 4 поступает в водяной холодильник 8 . терморегулятор 3 направляет часть ее помимо водяного холодильника 8 в двигатель для регулирования температурного режима охлаждения. Насос внутреннего контура 15 забирает воду из расширительного бака 21 и подает ее в двигатель 18. давление воды во внутреннем контуре контролируется манометром 13, работу холодильника воды 8 контролируют термометрами 7 и 9.

Во внутренний контур включен расширительный бак 21, содержащий запас воды, компенсирующий потери воды вследствие утечек, испарения и увеличения объема при нагревании. При выходе из строя насоса внутреннего контура 15 используется аварийное охлаждение двигателя забортной водой. Для этого кран 10 ставят в такое положение, при котором вода от насоса 17 наружного контура через холодильник масла 11 направляется в двигатель, а из него через кран 6 – за борт или через вентиль 25 – в забортный ящик 23.

4. Система пуска

Принцип такого пуска заключается в том, что при положении поршня, соответствующему началу такта расширения , в цилиндр подается сжатый воздух. Он направляется в цилиндры пусковыми клапанами, находящимися на крышках цилиндров, от воздухораспределителя согласно порядку работы цилиндров.

Давление пускового воздуха у большинства двигателей находится в пределах 2,5 – 3 МПа, у высокооборотных оно составляет 15 МПа. При достижении минимальной пусковой частоты вращения коленчатого вала двигатель переходит на работу на топливе.

Широкое распространение на водном транспорте получила схема пускового устройства с пневматически управляемыми пусковыми клапанами цилиндров. От баллонов пусковой воздух поступает на ГКП 1 и по трубе 2 подводится сразу ко всем пусковым клапанам 3 цилиндров, но не открывает их, т. к. давление воздуха на клапаны уравновешено. Пусковые клапаны 3 открываются управляющим воздухом, поступающим от воздухораспределителя 4. Последний направляет его к пусковым клапанам в соответствии с порядком работы цилиндров. Когда поршень того или иного цилиндра займет пусковое положение, к его пусковому клапану воздухораспределитель подает управляющий воздух. Он откроет пусковой клапан, и рабочий воздух поступит в цилиндр, где совершит работу по пуску двигателя.