- •«Определение технологических параметров процесса прокатки металлов»

- •1. Указания по подготовке к работе

- •2. ОсновНые положеНиЯ

- •2.1. Условия реализации прокатки

- •2.2. Устройство прокатного стана

- •2.3. Физические и технологические особенности процесса прокатки

- •3. Оборудование, приспособления, материалы

- •4. Порядок выполнения работы

- •5. Указания по оформлению отчета

- •6. Контрольные Вопросы

- •Список ЛиТератуРы

Лабораторная работа №2

«Определение технологических параметров процесса прокатки металлов»

Цель работы: изучить технологический процесс прокатки, устройство лабораторного прокатного стана и методики определения основных технологических параметров процесса.

1. Указания по подготовке к работе

Перед проведением работы следует ознакомиться с устройством и принципом работы прокатного стана, материалами, используемыми для листового и сортового проката и требованиями, предъявляемыми к ним.

Необходимо ознакомиться с геометрическими параметрами и физическими характеристиками процесса продольной прокатки, особенностями пластического деформирования металлов при прокатке, настройкой стана и определением его жесткости, со способами повышения гибкости прокатного стана. Произвести расчет основных технологических параметров процесса прокатки.

Для успешного выполнения необходимо ознакомиться с рекомендованной литературой по этой работе [1, 2, 3, 4], изучить данную инструкцию и проанализировать технологический процесс получения изделия листового проката. Рекомендуется ответить на вопросы для самопроверки.

2. ОсновНые положеНиЯ

Известны три основных способа прокатки: продольная, поперечная и поперечно-винтовая. Наиболее распространенная продольная прокатка, которой получают до 90 % всей прокатной продукции, в т.ч. весь сортовой и листовой прокат.

Как и все способы обработки металлов давлением, прокатка основана на использовании пластичности металла. При прокатке металл, как правило, подвергается значительной пластической деформацией сжатия, в связи с чем разрушается его первичная литая структура и формируется более плотная и мелкозернистая структура, что обуславливает повышение качества металла.

Различают горячую и холодную прокатку. Крупный сорт, толстый лист производят методом горячей продольной прокатки; тонкий лист (толщиной менее 4 мм), ленту, мелкий профиль точных размеров – методом холодной продольной прокатки. Горячая прокатка более производительна и экономически выгодна, холодная прокатка обеспечивает более высокую точность и часто является чистовой операцией.

При продольной прокатке (рис. 2.1) заготовка или слиток (полоса) толщиной hо под действием сил трения втягивается в зазор Sо между валками, вращающимися в противоположных направлениях, перемещается перпендикулярно осям валков и деформируется по высоте, длине и ширине.

Рисунок 2.1 – Процесс прокатки в цилиндрических валках

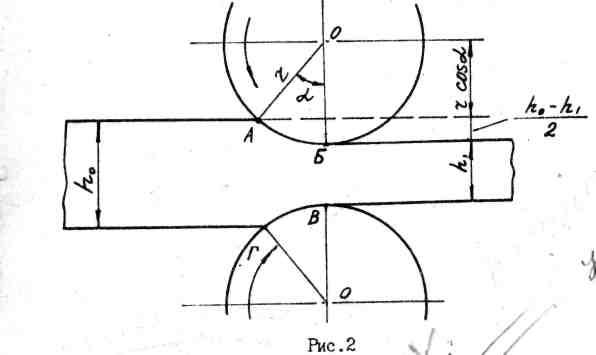

При прокатке зона деформации, образующаяся за счет контактного трения, ограничивается в геометрической области АБВГ (очаг деформации).

Основные геометрические параметры процесса прокатки (рис. 2.1):

АБ – дуга захвата;

α – угол захвата – центральный угол, соответствующий дуге захвата;

D

– диаметр валков (![]() );

);

h0, h1 – толщины полосы до и после пропуска между валками;

F0, F1 – площади поперечных сечений полосы до и после пропуска между валками;

l0, l1 – длины полосы до и после пропуска между валками;

b0, b1 – ширина полосы до и после пропуска между валками.

Основные величины, характеризующие процесс прокатки:

1. абсолютное обжатие

![]() (2.1)

(2.1)

2. относительное обжатие

![]() (2.2)

(2.2)

3. абсолютное уширение

![]() (2.3)

(2.3)

4. коэффициент уширения

![]() (2.4)

(2.4)

5. коэффициент вытяжки

![]() . (2.5)

. (2.5)