- •Основы металлургического производства

- •1. Основы металлургического производства

- •Основные тенденции развития металлургического производства:

- •1.1.Основы теории металлургических процессов

- •1.1.1. Окислительно-восстановительные химические реакции в металлургических процессах

- •Закон действия масс

- •1.1.3. Роль температуры, флюсов, шлаков и огнеупорных материалов в металлургических процессах Роль температуры в металлургических процессах

- •Роль флюсов в металлургических процессах

- •Роль огнеупоров в металлургических процессах

- •1.2. Производство чугуна

- •1.2.1.Подготовка руды к плавке

- •Окускование железорудного сырья

- •1.2.2.Конструкция доменной печи

- •Исходные материалы для получения чугуна

- •1.2.3. Доменный процесс получения чугуна

- •1.2.4. Продукты доменного производства

- •1.1.5. Технико-экономические показатели работы доменной печи

- •1.3. Производство стали

- •Классификация способов получения стали

- •1.3.1. Двухстадийная схема получения стали

- •Получение стали в мартеновской печи

- •Основные технико-экономические показатели производства в мартеновских печах

- •Производство стали в электропечах

- •Устройство дуговой электропечи

- •Технико-экономические показатели

- •Выплавка стали в индукционных печах

- •Производство стали в кислородном конвертере

- •Физико-химические процессы, протекающие при получении стали из передельного чугуна

- •1.3.2. Получение стали методом прямого восстановления

- •1.3.3. Способы разливки стали

- •1.4.Способы улучшения качества металла

- •Внепечная обработка жидкого металла

- •Обработка стали синтетическими шлаками

- •Вакуумирование стали в ковше

- •Продувка аргоном стали в ковше

- •Способы переплавки в специальных печах

- •Электрошлаковый переплав ( эшп )

- •Вакуумно-дуговой переплав

- •Плазменно-дуговой переплав

- •Электронно-лучевой переплав (элп)

1.2.2.Конструкция доменной печи

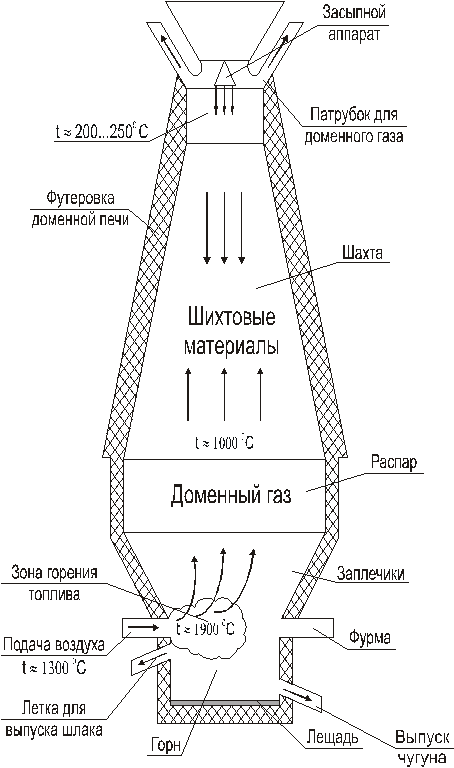

Доменная печь- это печь шахтного типа, работающая по принципу противотока. Схема конструкции доменной печи приведена на рис. 1.3.

Колошник

Рис.1.3. Схема доменной печи

Внутреннее очертание вертикального разреза доменной печи называют профилем печи (рис.1.3.), в котором различают колошник, шахту, распар, заплечики, горн. При конструировании диаметр и высоту этих элементов выбирают на основании анализа данных фактических печей.

Проф. А.Н. Рамм для определения этих параметров предложил исходить из полезного объема доменной печи, т.е. объема рабочего пространства печи от чугунной летки до уровня засыпи на колошнике. Полезная высота Hп в современных печах составляет 29 …32 м.

Доменная печь - цельносварная конструкция, изготовленная из листовой стали толщиной 20...50 мм, футерованная изнутри огнеупорными материалами (шамотом, высокоглиноземистым кирпичом, углеродными блоками). Стенки печи выкладываются из шамота. Нижняя часть горна и ее основание выкладываются из углеродистых блоков, а стенки печи из шамота и высокоглиноземистого кирпича. Кроме того, предусмотрены циркуляционные устройства для охлаждения водой стенок печи и лещади. Воздух для горения топлива вдувается через 14...36 фурм в верхнюю часть горна. Значительный эффект дало применение высокотемпературного дутья t = 1300 С, обогащенного кислородом. Кроме того, в фурмы подается природный газ.

Исходные материалы для получения чугуна

Исходные шихтовые материалы для получения:

● железосодержащая руда (в основном агломерат, окатыши);

● флюс;

● кокс.

В доменную печь через фурмы вдувают также природный газ. Использование в последние десятилетия офлюсованного агломерата и окатышей исключает отдельную подачу известняка (CaCO3) в доменную печь при плавке, так как флюс в необходимом количестве входит в их состав офлюсованного агломерата лучше восстанавливается по сравнению с обычным агломератом, и при его применении заметно улучшаются условия шлакообразования. Применение офлюсованного агломерата приводит к заметному снижению расхода кокса. Вывод из доменной печи 1 кг известняка позволяет экономить до 0.35…0.4 кг кокса.

При агломерации процесс разложения известняка обеспечивается сжиганием низкосортного топлива (коксика), а не дорогостоящего кокса. Шихтовые материалы в печь загружаются слоями. Шихтовые материалы - агломерат, окатыши, известняк (или офлюсованный агломерат) и кокс загружают сверху через колошник с помощью засыпного аппарата. Горячие газы, образующиеся в результате сгорания топлива, поднимаются вверх к колошнику навстречу опускающимся шихтовым материалам по мере их оплавления.

1.2.3. Доменный процесс получения чугуна

Сущность доменного процесса получения чугуна состоит в восстановлении руд в присутствии кокса (источник тепла и восстановитель) и флюса (CaCO3), который используется для отделения тугоплавкой пустой породы и сплавлением с золой металлургического топлива (продукт сгорания топлива).

Доменный процесс, протекающий в доменной печи, можно разбить на следующие этапы: горение металлургического топлива, разложение карбонатов, косвенное и прямое восстановление железа и марганца, науглероживание железа (получение чугуна), шлакообразование. Эти процессы протекают в печи одновременно с различной скоростью на разных уровнях (рис.1.4.).

Навстречу опускающейся вниз печи шихты, движется поток горячих газов. Процесс восстановления окислов металлов по теории академика Бардина А.А. протекает последовательно от высших окислов до низших и затем до железа и марганца.

F

e2O3

Fe3O4

FeO Fе

e2O3

Fe3O4

FeO Fе

M

nO2

Mn2O3

Mn3O4

MnO Mn

nO2

Mn2O3

Mn3O4

MnO Mn

Рис.1.4. Физико-химические процессы, протекающие в различных частях доменной печи

Восстановление окислов железа и марганца производится окисью углерода и водородом (косвенное восстановление). Главную же роль в восстановлении окислов играет СО (примерно 60% окислов железа восстанавливается СО, на долю водорода приходится 2% восстановленного железа). При помощи твердого углерода кокса восстанавливается 38% окислов железа (прямое восстановление).

Вблизи фурм имеет место горение кокса 2С + O2 = 2CO.

В колошнике имеет место высушивание шихтовых материалов.

В шахте протекают реакции разложений карбонатов (в диапазоне температур t = 450 ...800 C) и косвенное восстановление окислов железа и марганца (в диапазоне температур t = 800...1000 C).

MgCO3 = MgO + CO2 ; CаCO3 = CaO + CO2; CаCO3 = CaO + CO2;

CаCO3 = CaO + CO2; MnCO3 = MnO + CO2; 3Fe2O3 + CO = 2Fe3O4 + CO2 ; Fe3O4 + CO =3FeO + CO2; FeO + CO = Fe + CO2 ;

2MnO2 + CO = Mn2O3 + CO2; 3Mn2O3 + CO = 2Mn3O4 + CO2; Mn3O4 + CO = 3MnO + CO2.

В распаре и заплечиках происходит прямое восстановление и науглероживание железа:

FeO + C = Fe + CO; 3Fe + 2CO = Fe3C + CO2; SiO2 + 2C = Si + 2CO

MnO+

C = Mn + CO; Cкокс

Cчугун.

MnO+

C = Mn + CO; Cкокс

Cчугун.

В горне протекает реакция десульфурации чугуна:

FeS + CaO + C = CaS + Fe + CO

Первичный шлак формируется в распаре. Время прохождения составляющих шихты составляет от 7 до 9 ч. в зависимости от размеров и количества дутья. Количество вдуваемого кислорода в единицу времени в печь V = 0,4 м3/мин на 1м 3объема печи. Для нормального протекания доменного процесса и достижения высокой производительности необходимо вдувать нагретый воздух qвоз = 1.6...2.3 м3/мин на 1 м 3 полезного объема печи. Нижний предел qвоз относится к работе на дутье, обогащенным кислородом. Для получения 1 тонны чугуна расходуется 1,8 т. агломерата.