- •Основы металлургического производства

- •1. Основы металлургического производства

- •Основные тенденции развития металлургического производства:

- •1.1.Основы теории металлургических процессов

- •1.1.1. Окислительно-восстановительные химические реакции в металлургических процессах

- •Закон действия масс

- •1.1.3. Роль температуры, флюсов, шлаков и огнеупорных материалов в металлургических процессах Роль температуры в металлургических процессах

- •Роль флюсов в металлургических процессах

- •Роль огнеупоров в металлургических процессах

- •1.2. Производство чугуна

- •1.2.1.Подготовка руды к плавке

- •Окускование железорудного сырья

- •1.2.2.Конструкция доменной печи

- •Исходные материалы для получения чугуна

- •1.2.3. Доменный процесс получения чугуна

- •1.2.4. Продукты доменного производства

- •1.1.5. Технико-экономические показатели работы доменной печи

- •1.3. Производство стали

- •Классификация способов получения стали

- •1.3.1. Двухстадийная схема получения стали

- •Получение стали в мартеновской печи

- •Основные технико-экономические показатели производства в мартеновских печах

- •Производство стали в электропечах

- •Устройство дуговой электропечи

- •Технико-экономические показатели

- •Выплавка стали в индукционных печах

- •Производство стали в кислородном конвертере

- •Физико-химические процессы, протекающие при получении стали из передельного чугуна

- •1.3.2. Получение стали методом прямого восстановления

- •1.3.3. Способы разливки стали

- •1.4.Способы улучшения качества металла

- •Внепечная обработка жидкого металла

- •Обработка стали синтетическими шлаками

- •Вакуумирование стали в ковше

- •Продувка аргоном стали в ковше

- •Способы переплавки в специальных печах

- •Электрошлаковый переплав ( эшп )

- •Вакуумно-дуговой переплав

- •Плазменно-дуговой переплав

- •Электронно-лучевой переплав (элп)

Технико-экономические показатели

Улучшение этих показателей для дуговых печей зависит от емкости, мощности трансформаторов, совершенства технологии, стойкости футеровки.

Расход электроэнергии на 1т. стали зависит от емкости печи (с увеличением емкости - расход электроэнергии уменьшается 575...750 кВт∙ч. Расход графитовых электродов составляет 6...9 кг на т стали.

Повышение технико-экономических показателей за счет интенсификации плавки (применение продувки ванны металла кислородом в окислительный период, производительность увеличивается на 15...20%), увеличение емкости печи применение электромагнитного перемешивания металла.

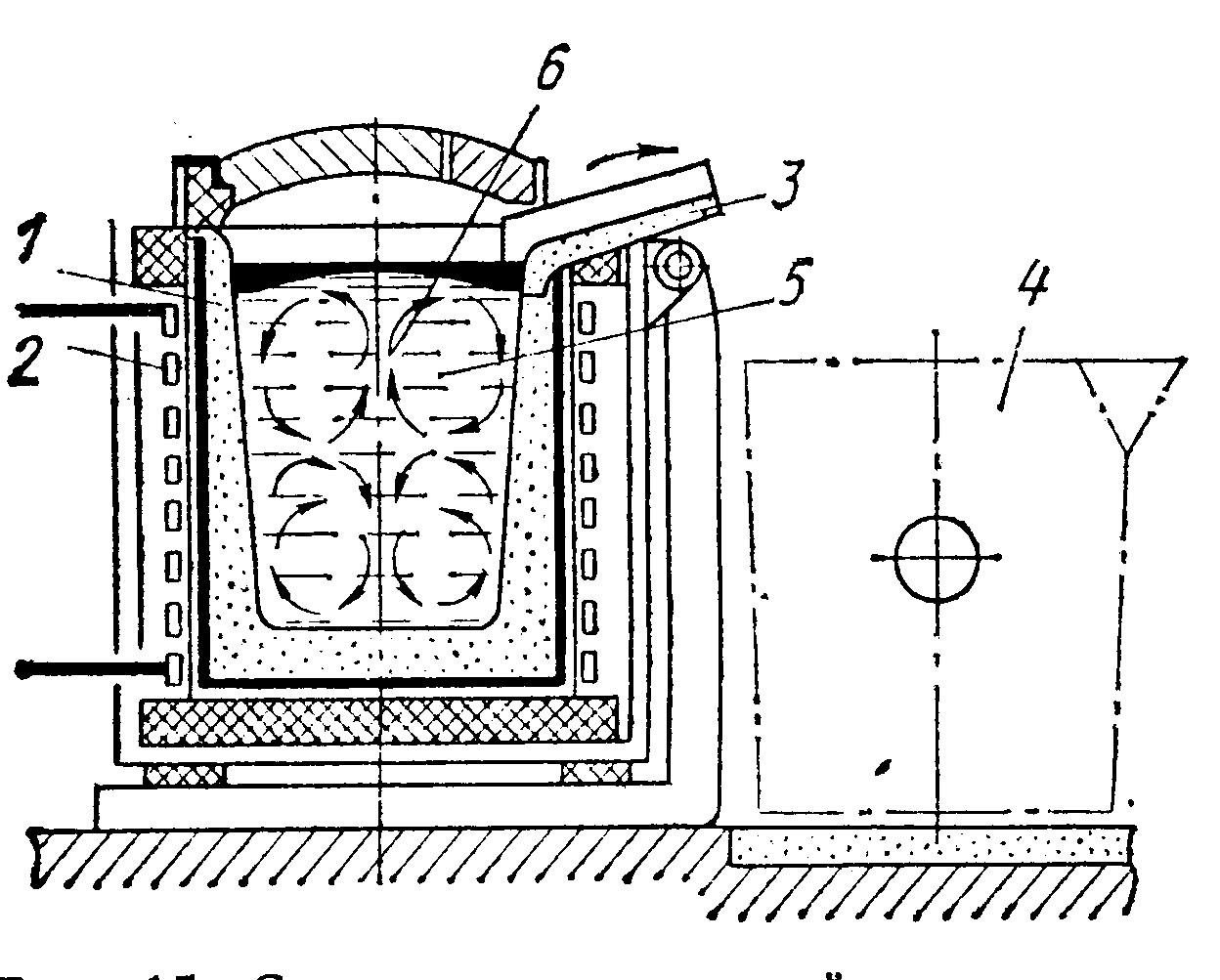

Выплавка стали в индукционных печах

В

индукционных сталеплавильных печах

выплавляют наиболее качественные

коррозионно-стойкие, жаропрочные и

другие стали и сплавы. Вместимость печей

от десятков килограммов до 30 т

металла.  Схема

индукционной тигельной электрической

печи плавильной печи приведена на

рис.1.7.

Схема

индукционной тигельной электрической

печи плавильной печи приведена на

рис.1.7.

Плавку проводят в тигле, изготовленном из основных или кислых огнеупорных материалов. Вокруг тигля размещается спиральный многовитковый индуктор, изготовленный из медной трубки, в которой циркулирует охлаждающая вода. Обычно в индукционных печах используется ток с частотой 500 … 2500 Гц.

Плавильные тигли могут иметь кислую или основную футеровку. Кислую футеровку изготавливают из молотого кварцита; связкой служит порошок борной кислоты (до 1.5%). Основную футеровку изготавливают из порошка хорошо обожженного магнезита; связкой может быть борная кислота (3%).

Рис.1.7. Схема индукционной электропечи для выплавки стали: 1–тигель; 2- водоохлаждаемой индуктор; 3- желоб для выпуска стали; 4- сталеразливочный ковш; 5 – жидкий металл; 6- вихревые токи; 7 - съемный свод

При пропускании тока через индуктор в металле, находящемся в тигле, индуцируются мощные вихревые токи, обеспечивающие нагрев и плавление металла. Шихтовые материалы загружают сверху. Для выпуска готовой стали печь наклоняют в сторону сливного желоба. Плавку проводят методом переплава, используя отходы легированных сталей или чистый по сере и фосфору и ферросплавы. В конце плавления на металл загружают флюс, необходимый для образования металлургического шлака. Под действием электромагнитных сил в тигле происходит усиленная циркуляция металла, что ускоряет химические реакции и способствует получение однородного металла.

Внутри печи легко создать вакуум или регулируемую атмосферу из газов определенного состава.

Преимуществами индукционных печей по сравнению с дуговыми является возможность выплавки сталей с низким содержанием углерода (отсутствует науглероживание от электродов), малый угар легкоокисляющихся элементов, высокая чистота по неметаллическим включениям.

Недостатками индукционных печей является их малая емкость по сравнению с дуговыми электропечами, высокая стоимость электрооборудования

Производство стали в кислородном конвертере

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конверторе с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. Производство стали в кислородном конвертере основано на продувке жидкого чугуна кислородом, подводимым сверху и снизу через фурмы в конвертере, а также комбинированной продувкой (сверху и через дно).

Преимущества получения стали в кислородном конвертере: высокая производительность; высокое значение К.П.Д. - 70%; не используется металлургическое топливо.

Недостатки: повышенный угар металла.

Конструкция конвертера с верхней продувкой и размеры конверторов обусловлены технологическими особенностями производства стали при его продувкой кислородом. Кислородный конвертер представляет собой сосуд грушевидной формы, поворачивающийся на цапфах (рис.1.8,а), футерованный изнутри и снабженный леткой для выпуска стали и отверстие сверху для ввода в полость конвертора кислородной фурмы, отвода газов, загрузки шихтовых материалов.

Рабочее пространство конвертера представляет собой цилиндр, ограниченный сверху и снизу усеченными конусами. Нижний усеченный конус является ванной, в которой располагается жидкий металл (в спокойном состоянии); верхняя коническая часть, называемая шлемом, способствует уменьшению потерь металла с выбросами и выносами. Вверху шлемм заканчивается горловиной, через которую загружают исходными материалами для получения стали:

- жидкий чугун ( t 1400ОС);

- металлический лом;

- железная руда;

- шлакообразующие элементы (свежеобожженная известь СаО).

Емкость существующих конвертеров составляет 10...400 т. Кожух конвертера изготавливается из листовой стали, толщиной от 20 мм до 110 мм. Футеровка двухслойна: смолодоломит; каменноугольная смола.

а) б)

Рис.1.8. Схема кислородно-конвертерного способа получения стали с продувкой сверху и снизу: 1 - фурма; 2 - двухслойная футеровка;3 - жидкий шлак; 4 - жидкий металл

Размеры конвертера влияют на многие показатели процесса и должны, прежде всего, обеспечить продувку без выбросов металла. Объем рабочего пространства конвертера в связи с интенсивным вспениванием расплава в процессе продувки должен быть в 7- 10 раз больше объема металла в спокойном состоянии. Газообразный технический кислород (99,5... 99,8% О2) подают под давлением 1,6...1,8 МПа при помощи водоохлаждаемой фурмы; удельный расход кислорода составляет от 44 до 55 м3/т; расход кислорода через одно сопло < 150...250 м3/мин. Глубина ванны жидкого металла в спокойном состоянии изменяется от 1,0 до 1,9 м. Увеличение глубины ванны > 1,9 м не рекомендуется, так как затрудняется плавление стального лома. Этот вариант получения стали в кислородном конвертере с продувкой сверху позволяет переплавлять до 30% cтального лома от общей массы шихты. После загрузки лома и заливки жидкого чугуна в конвертер подают кислород через фурму; затем загружают первую порцию шлакообразующих компонентов (1/2...2/3 шлакообразующих), оставшиеся шлакообразующие компоненты вводят несколькими порциями в течение первой трети длительности продувки. В процессе продувки струя кислорода, подаваемая на поверхность расплава, глубоко внедряясь в объем металла образует реакционную зону. В процессе окисления Mn, Si, Fe, C и других компонентов выделяется много тепла, достаточного для ведения металлургического процесса без дополнительного подвода тепла извне (тепло химических реакций заменяет тепло, выделяющееся при горении металлургического топлива). Температура металла в реакционной зоне достигает 2700 С.

При донной продувке через фурмы в днище (рис.1.8,б) подается кислород в виде струи, окруженной кольцевой защитной оболочкой из природного газа. Расход природного газа составляет 6...8% от расхода кислорода. Особенностью данной продувки является повышенное содержание водорода в стали (6...8 см3 на 100 г). Для удаления водорода кратковременно (перед выпуском стали из конвертора) в течение 10...60 с жидкий металл продувается аргоном; в результате продувки содержание водорода в жидком металле понижается до 2...4 см3 на 100 г. металла. Удельный расход кислорода 45-55 м3/т, природного газа 4-5 м3/т; длительность подачи кислорода 8-14 мин.

Преимущества донной продувки: почти отсутствуют потери металла с выбросами; в 1,5... 2 раза уменьшаются потери металла со шлаками; в 3...5 раз уменьшаются потери металла с отходящими газами; на 1…1,5% увеличивается выход годной стали; экономия ферросплавов; более высокая степень дефосфорации и десульфации; позволяет выплавлять сталь с низким содержанием углерода; уменьшение расхода кислорода на 8...10%; быстрое расплавление лома более крупных размеров;

Недостатки: необходимость применения порошкообразной извести, так как ошлаковывание при этом варианте получения стали в кислородном конвертере затруднено; необходимо продувать жидкий металл инертным газом; усложнение эксплуатации днища; возникают простои конвертера при замене днища, которая длится 8-20 ч.

В 70…80 годы были разработаны новые варианты получения стали комбинированной продувкой в кислородном конвертере;

- вариант продувки снизу и сверху;

- вариант продувки снизу, сверху и сбоку (разработка ИМЕТ).

Вариант продувки снизу и сверху (одновременное использование донной и верхней продувки чугуна кислородом) позволило увеличить количество переплавляемого лома до 60%, применение варианта комбинированной продувки разработки института металлургии АН СССР им. Байкова позволило повысить содержание лома в шихте свыше 70%. Совершенствование вариантов комбинированной продувки имеет огромное значение для дальнейшего развития производства стали в нашей стране.