- •Основы металлургического производства

- •1. Основы металлургического производства

- •Основные тенденции развития металлургического производства:

- •1.1.Основы теории металлургических процессов

- •1.1.1. Окислительно-восстановительные химические реакции в металлургических процессах

- •Закон действия масс

- •1.1.3. Роль температуры, флюсов, шлаков и огнеупорных материалов в металлургических процессах Роль температуры в металлургических процессах

- •Роль флюсов в металлургических процессах

- •Роль огнеупоров в металлургических процессах

- •1.2. Производство чугуна

- •1.2.1.Подготовка руды к плавке

- •Окускование железорудного сырья

- •1.2.2.Конструкция доменной печи

- •Исходные материалы для получения чугуна

- •1.2.3. Доменный процесс получения чугуна

- •1.2.4. Продукты доменного производства

- •1.1.5. Технико-экономические показатели работы доменной печи

- •1.3. Производство стали

- •Классификация способов получения стали

- •1.3.1. Двухстадийная схема получения стали

- •Получение стали в мартеновской печи

- •Основные технико-экономические показатели производства в мартеновских печах

- •Производство стали в электропечах

- •Устройство дуговой электропечи

- •Технико-экономические показатели

- •Выплавка стали в индукционных печах

- •Производство стали в кислородном конвертере

- •Физико-химические процессы, протекающие при получении стали из передельного чугуна

- •1.3.2. Получение стали методом прямого восстановления

- •1.3.3. Способы разливки стали

- •1.4.Способы улучшения качества металла

- •Внепечная обработка жидкого металла

- •Обработка стали синтетическими шлаками

- •Вакуумирование стали в ковше

- •Продувка аргоном стали в ковше

- •Способы переплавки в специальных печах

- •Электрошлаковый переплав ( эшп )

- •Вакуумно-дуговой переплав

- •Плазменно-дуговой переплав

- •Электронно-лучевой переплав (элп)

Основные технико-экономические показатели производства в мартеновских печах

Основными показателями, характеризующие эффективность работы мартеновской печи, являются производительность печи и удельный расход металлургического топлива.

Производительность печи П определяется съемом стали с 1м2 площади пода в сутки, т/(м2сутки).

Удельный расход топлива Р определяется расходом топлива на 1 т выплавляемой стали, кг/т.

Производительность мартеновских печей обычно составляет П = 10 т/(м2сутки)., а удельный расход кокса Р= 80 кг/т.

Производство стали в электропечах

Электроплавка - важнейший способ получения стали высокого качества для ответственных деталей машин и инструментов. Она имеет ряд преимуществ перед мартеновской и кислородно-конвертерной плавками. Высокая температура позволяет вводить большое количество флюсов, что обеспечивает более полное удаление серы и фосфора. В электропечах можно нагревать, плавить, точно регулировать температуру металла, создавать окислительную, восстановительную атмосферу или вакуум.

Электропечи используются для выплавки конструкционных сталей ответственного назначения, высоколегированных, инструментальных и других специальных сталей. Для выплавки стали применяют электропечи двух типов - дуговые и индукционные. Дуговые печи особенно применяют в металлургической промышленности.

Устройство дуговой электропечи

В этой печи шихтовые материалы нагреваются и расплавляются теплом, выделяющимся при горении трех электрических дуг (по числу фаз переменного тока). В нашей стране выпускаются серийно дуговые печи емкостью 0.5; 3; 6; 12; 25; 50; 100; 150; 200; 300 и 400 т.

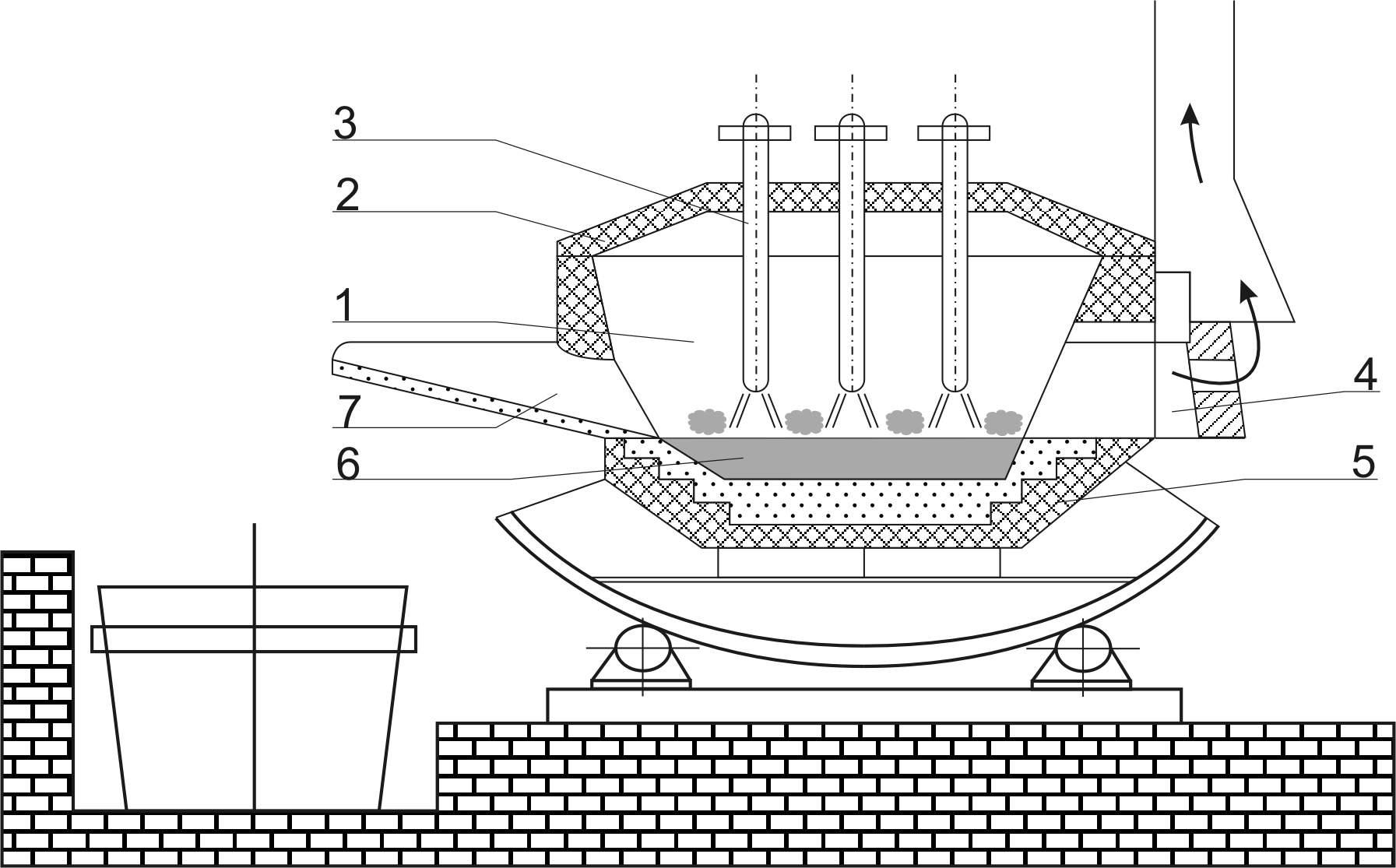

Принципиальная схема электрической дуговой печи приведена на рис.1.6. Дуговая электропечь состоит из рабочего пространства (собственно печи) с электродами и токоподводами и механизмом, обеспечивающих наклон, удержанием перемещение электродов и загрузку шихты. Корпус печи имеет форму цилиндра со сферическим или плоским днищем. Снаружи он заключен в прочный стальной кожух, внутри футерован огнеупорными материалами: основными (хромомагнезит и др.) или кислыми (динас). Съемный свод имеет отверстия для электродов. В стенке корпуса расположено рабочее окно (для слива шлака, загрузки ферросплавов, взятия проб) закрытое заслонкой. Готовую сталь выпускают через выпускное отверстие со сливным желобом. Печь имеет привод для наклона в сторону рабочего окна или желоба. Нагрев и расплавление металла осуществляется тремя электрическими дугами, образующимися между каждым электродом и проплавляемой шихтой (ванной).

Трехфазный ток подводится к электродам от понижающего трансформатора при помощи гибких кабелей и медных шин.

Технология выплавки стали в дуговых электропечах. В этих печах выплавляют углеродистую или легированную сталь главным образом высокачественных марок.

В печах с основной футеровкой сталь выплавляют с окислением углерода или без окисления шихты (метод переплава).

Технология выплавки стали с окислением шихты имеeт много общего с технологией выплавки стали в мартеновских печах скрап-процессом. После ремонта подины в печь загружают шихту.На подину сначала загружают мелкий скрап, а затем более крупные куски. Загрузку печей малой (до 10т) и средней (30т) емкости производят через загрузочное окно мульдами или лотками, а печей емкости - через открытый свод. После загрузки шихты электроды опускают до соприкосновения с кусками металла. Под электроды предварительно кусочки кокса для более зажигания дуг; затем включают ток от печного трансформатора и начинают плавку.

Процесс выплавки стали в дуговой электропечи состоит из двух периодов: окислительного и восстановительного. Во время окислительного процесса шихта расплавляется. Из металла выгорают кремний, марганец, фосфор, избыточный углерод частично железо и некоторые легирующие элементы ( например, хром, титан).

Рис.1.6. Схема электрической дуговой печи: 1 - рабочее пространство печи; 2 – съемный свод; 3 – электрод; 4 – рабочее окно; 5 - огнеупорный кирпич; 6 - жидкий металл

Дуговая электрическая печь питается трехфазным током. Рабочее напряжение 180...600 В, сила тока 1...10 кА, емкость дуговых печей 0,5...400 т.

Электросталь главным образом выплавляют в основных печах. Кислый процесс в электропечах имеет те же особенности, что и кислый мартеновский процесс.