- •Кинематическая схема.

- •Задание.

- •II этап. Расчет общего передаточного числа.

- •III этап. Кинематический расчет валов.

- •IV этап. Клиноремённая передача.

- •1.Проектировачный расчет.

- •V этап. Расчет конической передачи.

- •VI этап. 1. Ориентировочный расчёт и конструирование быстроходного вала конического редуктора.

- •2. Проверочный расчёт ведущего вала конического редуктора на статическую прочность.

- •3. Проверочный расчёт вала на выносливость.

- •VII этап. Подбор подшипников качения.

3. Проверочный расчёт вала на выносливость.

3.1. Расчёт по концентратору напряжений, которым является напрессовка подшипника на вал (сеч. В)

Материал вала Сталь 45, δВ =5.6*108 Па.

Коэффициент запаса прочности.

S=

Sδ

– К.З.П. по норм. напряже.

Sδ

– К.З.П. по норм. напряже.

Sδ

=

Sτ

– К.З.П. по касат. напряж.

Sτ

– К.З.П. по касат. напряж.

Sτ

=

Пределы выносливости в сечении.

(δ-1)д

=

(τ-1)д =

(τ-1)д =

δ-1 = 2.5 *108 Па пределы выносливости при симметричном цикле

τ-1 = 1.5 *108 Па изгиба и кручения для вала из Стали 45 (т.7.8.)

Коэффициент концентрации напряжений для данного сечения.

(Кδ)д

=( +КF

-1)

+КF

-1)

(Кτ)д

=(

(Кτ)д

=( +КF

-1)

+КF

-1)

δв = 5*108Па.

δв = 5*108Па.

КF = 1 т.7.11 с.177. КF = 1 т.7.11 с.177.

KV = 1.6 – т.7.12 с.178. KV = 1.6 – т.7.12 с.178.

Кδ эффективные коэффициенты концентрации

Кτ напряжений

Кd = коэффициент абсолютных размеров сечения (т.7.10. с.127.)

КF – коэффициент шероховатости

КV – коэффициент поверхностного упрочнения.

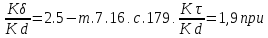

(Кδ)д

= (2.5+1-1)

= 1.56 (Кτ)д

= (1,9+1-1)

= 1.56 (Кτ)д

= (1,9+1-1)

= 1.18

= 1.18

(δ-1)д

=

= 1.6*108

Па (τ-1)д =

= 1.6*108

Па (τ-1)д =

= 1.27*108

Па

= 1.27*108

Па

Напряжение в опасных сечениях.

δU

= =

=

= τК

=

= τК

= =

=

= 9.8 н/мм2

= 9.8 н/мм2

=

32.5н/мм2

τа

=

= 4.9 н/мм2

= 4.9 н/мм2

Определение К.З.П. по нормальным и касательным напряжением.

Sδ

=

= 4.9 Sτ

=

= 4.9 Sτ

=

= 25,9

= 25,9

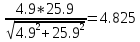

Определение расчетного К.З.П.

S

=

S = 4.825 > [S] = 2 – удовлетворит.

3.2. Определение К.З.П. в сеч. В по выточке.

Определяем коэффициенты концентрации напряжений.

(Кδ)д

=( +КF

-1)

+КF

-1)

(Кτ)д

=(

(Кτ)д

=( +КF

-1)

+КF

-1)

Кδ = 1.95 т.7.13. с.128. Kτ = 1.6

Принимаем

Kd = 0.88 т.7.10. с.127. Kd = 0.88

КF = 1 т.7.11 с.177. КF = 1 т.7.11 с.177.

KV = 1.6 – т.7.12 с.178. KV = 1.6 – т.7.12 с.178.

(Кδ)д

= ( +1-1)

+1-1)

= 1.38 (Кτ)д

= (

= 1.38 (Кτ)д

= ( +1-1)

+1-1)

= 1.13

= 1.13

Пределы выносливости в сечении.

(δ-1)д

=

= 1.82*108

Па (τ-1)д =

= 1.82*108

Па (τ-1)д =

= 1.33*108

Па

= 1.33*108

Па

К.З.П. по нормальным и касательным напряжениям.

Sδ

=

= 5,6 Sτ

=

= 5,6 Sτ

=

= 27,14

= 27,14

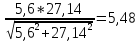

Определяем расчётный К.З.П.

S

=

S = 5,48 > [S] = 2 – удовлетворит.

VII этап. Подбор подшипников качения.

1. Для быстроходного вала редуктора.

Чаще всего в конических редукторах применяют конические роликовые подшипники за исключением быстроходных передач с n > 3000 об/мин.

В последнем случае устанавливают шариковые радиально-упорные подшипники для снижения потерь на трение.

Конические роликовые подшипники устанавливают по схеме ,,врастяжку,, которая более компактна.

Регулирование подшипников производится осевым перемещением наружных колец подшипников, используя тонкие металлические прокладки(…) установленные под фланцами крышек. За счёт этих же прокладок регулируют и зацепление конической передачи.

Примечание: при конструировании вала колеса расположить его следует дальше от выходного конца вала. Здесь действует консольная нагрузка (от ременной или цепной передачи от соединительной муфты), которая будет дополнительно нагружать подшипник. Корпус конического редуктора выполняют симметричным относительно оси входного вала. Регулировку подшипников осуществляют тонкими металлическими прокладками, установленными под фланцы привертных крышек.

Исходные данные:

Частота вращения вала ω1 = 75.36 1/с.

Посадочный d подшипника d1п = 30 мм.

Подшипник 7206 т.18.33. (Cr =29.8кН; Cor =22.3кН; е=0.36; У=1.65; D=62мм; Т1 =17.5мм.)

L10h = 20*103час – базовая долговечность подшипника.

Rr1 и Rr2 – радиальные составляющие.

Rs1 и Rs2 – осевые составляющие.

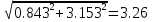

1.1. Определяем суммарные радиальные опорные реакции.

Rr2

=

=

=

кН.

кН.

Rr1

=

=

=

кН.

кН.

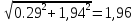

1.2. Определяем осевые составляющие в опорах.

RS2 = 0.83*e* Rr2 = 0.83*0.36*3.26 =0.974 кН.

RS1 = 0.83*e* Rr1 = 0.83*0.36*1.96 =0.585 кН.

1.3. Определяем результирующие осевые нагрузки подшипников Ra1 и Ra2.

Если RS1 < RS2 и Fa ≥ RS2 - RS1

то, Ra1 = RS1 = 0,585 кН.

Ra2 = Ra1- Fa = 0,585+0,470= 1,055 кН.

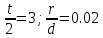

1.4.

Сравнить отношения

с коэффициентом осевого нагружения

,,е,, для каждого подшипника и принять

окончательное значение коэффициентов

Х и У.

с коэффициентом осевого нагружения

,,е,, для каждого подшипника и принять

окончательное значение коэффициентов

Х и У.

=

=

= 0,79 > e = 0.36

= 0,79 > e = 0.36

=

=

= 0.3 < e = 0.36

= 0.3 < e = 0.36

1.5. Найдем эквивалентную нагрузку на опоры:

Для подшипника 1 : Х = 0,4 ; У = 1,65

RE1 =(Х*V* Rr1+У* Ra1 )*Kб KT =(0.4*1.96+1.65*1.055)*1.25 = 3.15 кН.

Для подшипника 2 : Х = 1 ; У = 0

RE2 =Х*V* Rr1*Kб KT = 3.26*1.25 = 4.07 кН.

т.о. более нагруженным является подшипник 2 .

V = 1 -к-т. смещ. внутр. кольца подш.

Kб = 1.25 –к-т. безопасности.

KT = 1

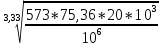

1.6. Определяем требуемую динамическую грузоподъёмность.

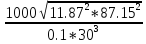

Стр

= RE2

ω1 = 75.36 1/c.

p = 3.33.

L10h – базовая долговечность подшипника в часах ; для редукторов принимается 103…25*103ч.

Стр

= 4.07

=30,9 кН.

=30,9 кН.

Стр > Cr = 29.8 кН. – следует принять подшипник средней серии 7306, для которого Сr = 40 кН. (Т1 = 21 мм. D1 =12 мм.)

В связи с изменением серии подшипника немного изменились габариты подшипника, что следует учесть при вычерчивании редукторов.

Применение:

Подбор подшипника можно вести не только на динамической грузоподъёмности, но и по долговечности.

Определяется ресурс выбранного подшипника в миллионах оборотов.

L10

=

= 195 млн.об.

= 195 млн.об.

L10h

=

= 4515.8 час.

= 4515.8 час.

Расчётная долговечность 4515.8 оказалась меньше требуемой 20000 час.

Для подшипника 7306 : Cr = 40 кН.

L10

=

=

=

= 2120 млн. об.

= 2120 млн. об.

L10h

=

=

=

= 49095,34 час.

= 49095,34 час.

Т.к. расчётная долговечность 49095.34 больше требуемой 20000 час. – подшипник 7306 – ПОДХОДИТ.