- •Кинематическая схема.

- •Задание.

- •II этап. Расчет общего передаточного числа.

- •III этап. Кинематический расчет валов.

- •IV этап. Клиноремённая передача.

- •1.Проектировачный расчет.

- •V этап. Расчет конической передачи.

- •VI этап. 1. Ориентировочный расчёт и конструирование быстроходного вала конического редуктора.

- •2. Проверочный расчёт ведущего вала конического редуктора на статическую прочность.

- •3. Проверочный расчёт вала на выносливость.

- •VII этап. Подбор подшипников качения.

1.Проектировачный расчет.

1.1. Выбираем сечение ремня по рис. 2.57.

Получаем ремень типа Б, у которого размеры сечения вр=14мм. во=17мм. h=9.5мм. А1=138 мм2.

А1

во

h

1.2. По табл. 2.27 для выбранного сечения ремня Б принимаем диаметр меньшего шкива d1=125 мм.

1.3. Диаметр большого шкива с учётом ε=0.01(к-т скольжения в передаче).

d2= d1*U(1- ε) = 125*4.5(1-0.01) = 556.8 мм.

Принимаем d2=560мм. из стандартного ряда п. 4.10.

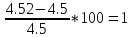

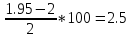

1.4. Фактическое передаточное число Uф:

Uф=

=

=

= 4.52

= 4.52

Отклонения

∆U=

≤ 5

≤ 5

∆U=

1.5. Ориентировочное межосевое расстояние а, мм.

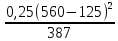

а ≥ 0.55 (d1+d2)+h = 0.55 (125+560) +9.5 = 386.25мм.

Округляем в большую сторону до целого числа.

а=387 мм.

1.6. Определяем длину ремня.

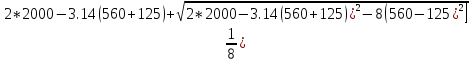

Lp=

2а +0.5 π (d1+d2)+

=2*387

+0.5*3.14(125+560) +

=2*387

+0.5*3.14(125+560) +

= 1971,65мм.

= 1971,65мм.

По табл.2.27 принимаем Lp=2000 мм.

1.7. Фактическое межосевое расстояние, а мм.

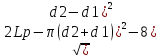

A= [2Lp-π(d2+d1)+

[2Lp-π(d2+d1)+ ]=

]=

=403.68 мм.

=403.68 мм.

1.8. Угол обхвата ремнём меньшего шкива.

α1

=180°-57°

= 180°-57°

= 180°-57°

=121°

=121°

>[α1] =120

1.9.

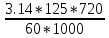

Скорость ремня, Ѵ

Ѵ=

=

=

= 4.71

= 4.71

<[Ѵ]=

25

1.10.

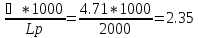

Частота пробега ремня U

U=

<[U]=

10÷20

, что гарантирует долговечность в

пределах 2000÷3000 часов.

, что гарантирует долговечность в

пределах 2000÷3000 часов.

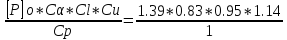

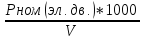

1.11. Определяем мощность, передаваемую одним ремнём в условиях эксплуатации Р , кВт.

[P]

=

= 1.24 кВт.

= 1.24 кВт.

Где Po- номинальная мощность, кВт. (т.2.28) Po= 1.39 кВт.

Cα –к-т. угла обхвата на меньшем шкиве.Cα= 0.83

CL- к-т., учитывающий влияние длины ремня L к базовой(эталоновой) Lo= 2240

=

= ,

CL=

0.95 (т.2.33)

,

CL=

0.95 (т.2.33)

Cu-к-т. передаточного числа Cu= 1.14 при Uрем=4.5 (т.2.31)

Cp- к-т. динамической нагрузки Cp=1 (т.2.30)

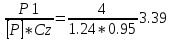

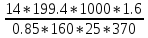

1.12. Число ремней в комплекте.

Z=

Принимаем Z=3

<[Z]=10

Где Р1- мощность на I валу = 4 кВт.

Сz – к-т., учитывающий неравномерность нагрузки ремней (стр.128)

СZ = 0.95.

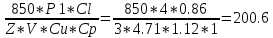

1.13. Сила предварительного натяжения ремня Fо , Н:

Fo

=

Н.

Н.

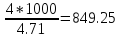

1.14.Окружная сила Ft ,Н:

Ft

=

=

=

Н.

Н.

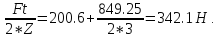

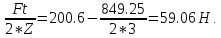

1.15.Сила натяжения вщ. F1 и вм. F2 ветвей, Н.

F1

= Fo+

F2=

Fo-

1.16. Cила давления ремня на вал.

Fвал.=

Fo*Z*sin 200.6*3*sin74°

= 523.5 Н.

200.6*3*sin74°

= 523.5 Н.

V этап. Расчет конической передачи.

Дано:1.Вращающий момент

На ведущем валу.

М1=Т2=99.7 Н*м.

2.Частота вращения ведущего

Вала.n2=160

(ω2=37.68 )

)

3. Передаточное число редуктора.

Uред=2.

Решение:

1. Вращающий момент на ведомом валу редуктора:

М2 = М1* U = 99.7*2 = 199.4 Н*м

2.

Материалы зубчатых колёс. По табл.9.2 для

шестерни и колеса принимаем сталь 35ХМ.

Вид ТО-улучшение с закалкой ТВЧ до

твёрдости поверхности зубьев 49…65 HRC,

GT

= 750 , при предполагаемом диаметре заготовки

шестерни D

< 200 мм. и ширине заготовки колеса S≤

125мм.

, при предполагаемом диаметре заготовки

шестерни D

< 200 мм. и ширине заготовки колеса S≤

125мм.

Принимаем значение твёрдости зубьев 54HRC.

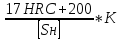

3. Допускаемое контактное напряжение определяем по формуле (9.37)

[GH] = (δHO/[SH])*KHL

Для материала зубьев шестерни и колеса принимаем закалку при нагреве ТВЧ по всему контуру зубьев.

δHO= 17HRC + 200 (T.9.3)

[SH]=1.2(при закалке) KHL=1 (§9,11)

Допускаемый к-т. к-т. долговечности, учит.

Безопасности режим нагрузки передачи.

[ H]=

H]= HL=

HL=

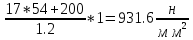

4. Допускаемое напряжение изгиба по формуле 9.42.

[GF]= *KFC*KFL=

*KFC*KFL=

По

табл. 9.3. GFO=

650

предел

выносливости зуба при изгибе.

предел

выносливости зуба при изгибе.

[SF]- допускаемый к-т. безопасности

[SF] =1.75 для зубчатых колес, изготовленных из поковок и штамповок.

KFC

=1-к-т.,

учитывающий влияние приложения на грузки.

грузки.

KFL =1-к-т. долговечности (при длительно работающей передаче).

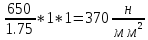

5. К-т. ширины зубчатого венца (9.77.)

Ψd=0.166

6. По табл. 9.5 принимаем к-т. неравномерности распределения нагрузки по ширине зубчатого венца KHβ=1.3 (при симметрич. располож.)

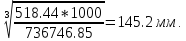

7. Внешний делительный диаметр колеса определяем по ф-ле. 9.73.

de2=

165 = 165

= 165

Принимаем стандартное значение и ширину зубчатого венца:

de2=160 мм.

b= 25 (т.9.7)

8. Расчётные коэффициенты (т.9.5)

VF= 0.85 –к-т. вида конических колёс.(для прямозубых =0.85)

при Ψd = 0.370 к-т. KFβ = 1.6

9. Внешний окружной модуль по ф-ле. 9.79.

me

≥

=

=

= 3.55мм.

= 3.55мм.

10. Число зубьев колеса и шестерни.

Z2

=

=

=

Z1

=

=

=

Принимаем:

Z1 = 23

Z2 = 45

11. Фактическое передаточное число.

Uф

=

=

=

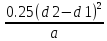

Отклонение

∆U=

=

=

=

12. Углы делительных конусов по ф-ле.:

tg б2 =Uф =1.95 б2 = 62°54̒

б1 = 90 - 62°54̒ = 89°60̒ - 62°54̒ = 27˚6̒

13. Основные геометрические размеры (ф.9.50-4.)

de1 =me*Z1 = 3.55*23= 80.5

Re=

0.5 me = 0.5*3.55*

= 0.5*3.55*

= 89.6

= 89.6

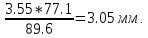

R= Re – 0.5b = 89.6 – 0.5*25 =77.1мм.

m=

=

=

d1= m*Z1 = 3.05*23 = 70.15мм.

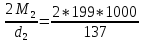

d2= m*Z2 = 3.05*45 = 137.25мм.

dae1= de1+ 2me cos б1 = 80.5+2*3.55*0.8902 = 86.82

dae2= de2+ 2me cos б2 = 160+2*3.55*0.4555 = 163.23

14. Средняя окружная скорость колёс.

Ѵ

=

=

2.64 м/с.

=

2.64 м/с.

по т.9.1. принимаем 9 степень точности.

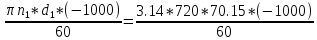

15. Силы в зацеплении.

Ft

= = 2905 H.

= 2905 H.

Радиальная на шестерне и осевая на колесе.

Fr1 =Fa2 = Ft * tg aw * cos б1 = 2905*tg20˚ * cos 27˚6̒ = 941.23 H.

Осевая на шестерне и радиальная на колесе.

Fa1 =Fr2 = Ft * tg aw * cos б1 = 2905*0.36 * 0.45 = 470.61 H.

16. К-т. динамической нагрузки KHV= 1.1 (см. т.9.6.), КНβ =1,3 (не симметрическом расположении колёс.)

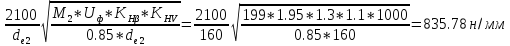

17. Расчетное контактное напряжение по ф-ле. 9.74.

GH

=

2.

2.

Контактная прочность зубьев обеспечивается, т.к. 835 н/мм2 меньше допускаемого [GH] = 930 н/мм2.

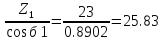

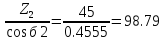

18. Эквивалентное число зубьев шестерни и колеса по ф-ле. 9.46.

Zv1

=

Zv2=

К-т. формы зуба.

YF1 =4

YF2 = 3.6

19. Принимаем к-ты.

KFV = 1.2 (т.9.6.)

KFβ = 1.5

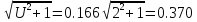

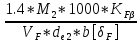

20. Расчетное напряжение изгиба в основании зубьев шестерни по ф-ле. 9.78.

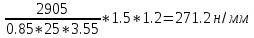

GF1

= YF1

*

KFβ

* KFV

=

4

KFβ

* KFV

=

4 2.

2.

277.2 < [GF] = 370н/мм2 т.е. прочность обеспечивается.