Назначение и характеристика

Кривошипно-шатунным называется механизм, осуществляющий рабочий процесс двигателя.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Кривошипно-шатунный

механизм определяет тип двигателя по

расположению цилиндров.

В двигателях автомобилей применяются различные кривошипно-шатунные механизмы (рисунок 1): однорядные кривошипно-шатунные механизмы с вертикальным перемещением поршней и с перемещением поршней под углом применяются в рядных двигателях; двухрядные кривошипно-шатунные механизмы с перемещением поршней под углом применяются в V-образных двигателях; одно- и двухрядные кривошипно-шатунные механизмы с горизонтальным перемещением поршней находят применение в тех случаях, когда ограничены габаритные размеры двигателя по высоте

Типы кривошипно-шатунных механизмов, классифицированных по различным признакам.

Конструкция кривошипно-шатунного механизма.

В кривошипно-шатунный механизм входят блок цилиндров с картером и головкой цилиндров, шатунно-поршневая группа и коленчатый вал с маховиком.

Блок цилиндров 11 (с картером 10 и головка 8 цилиндров являются неподвижными частями кривошипно-шатунного механизма.

К подвижным частям механизма относятся коленчатый вал 34 с маховиком 43 и детали шатунно-поршневой группы – поршни 24, поршневые кольца 18 и 19, поршневые пальцы 26 и шатуны 27.

Кривошипно-шатунный механизм двигателей легковых автомобилей

1, 6 – крышки; 2 – опора; 3, 9 – полости; 4, 5 – прокладки; 7 – горловина; 8, 22, 28, 30 – головки; 10 – картер; 11 – блок цилиндров; 12 – 16, 20 – приливы; 17, 33 – отверстия; 18, 19 – кольца; 21 – канавки; 23 – днище; 24 – поршень; 25 – юбка; 26 – палец; 27 – шатун; 29 – стержень; 31, 42 – болты; 32, 44 – вкладыши; 34 – коленчатый вал; 35, 40 – концы коленчатого вала; 36, 38 – шейки; 37 – щека; 39 – противовес; 41 – шайба; 43 – маховик;

45 – полукольцо

Блок цилиндров вместе с картером является остовом двигателя. На нем и внутри него размещаются механизмы и устройства двигателя. В блоке 11, выполненном заодно с картером 10 из специального низколегированного чугуна, изготовлены цилиндры двигателя. Внутренние поверхности цилиндров отшлифованы и называются зеркалом цилиндров. Внутри блока между стенками цилиндров и его наружными стенками имеется специальная полость 9, называемая рубашкой охлаждения. В ней циркулирует охлаждающая жидкость системы охлаждения двигателя.

Внутри блока также имеются каналы и масляная магистраль смазочной системы, по которой подводится масло к трущимся деталям двигателя. В нижней части блока цилиндров (в картере) находятся опоры 2 для коренных подшипников коленчатого вала, которые имеют съемные крышки 1, прикрепляемые к блоку самоконтрящимися болтами. В передней части блока расположена полость 3 для цепного привода газораспределительного механизма. Эта полость закрывается крышкой, отлитой из алюминиевого сплава. В левой части блока цилиндров находятся отверстия 17 для подшипников вала привода масляного насоса, в которые запрессованы свертные сталеалюминиевые втулки. С правой стороны блока в передней его части имеются фланец для установки насоса охлаждающей жидкости и кронштейн для крепления генератора. На блоке цилиндров имеются специальные приливы для: 12 – крепления кронштейнов подвески двигателя; 13 – маслоотделителя системы вентиляции картера двигателя; 14 – топливного насоса; 15 – масляного фильтра; 16 – распределителя зажигания. Снизу блок цилиндров закрывается масляным поддоном, а к заднему его торцу прикрепляется картер сцепления. Для повышения жесткости нижняя плоскость блока цилиндров несколько опущена относительно оси коленчатого вала.

В отличие от блока, отлитого совместно с цилиндрами, на рисунке 3 представлен блок 4 цилиндров с картером 5, отлитые из алюминиевого сплава отдельно от цилиндров. Цилиндрами являются легкосъемные чугунные гильзы 2, устанавливаемые в гнезда 6 блока с уплотнительными кольцами 1 и закрытые сверху головкой блока с уплотнительной прокладкой.

Рисунок 3 – Блок двигателя со съемными гильзами цилиндров

1 – кольцо; 2 – гильза; 3 – полость; 4 – блок; 5 – картер; 6 – гнездо

Внутренняя поверхность гильз обработана шлифованием. Для уменьшения изнашивания в верхней части гильз установлены вставки из специального чугуна.

Съемные гильзы цилиндров повышают долговечность двигателя, упрощают его сборку, эксплуатацию и ремонт.

Между наружной поверхностью гильз цилиндров и внутренними стенками блока находится полость 3, которая является рубашкой охлаждения двигателя. В ней циркулирует охлаждающая жидкость, омывающая гильзы цилиндров, которые называются мокрыми из-за соприкосновения с жидкостью.

Головка блока цилиндров закрывает цилиндры сверху и служит для размещения в ней камер сгорания, клапанного механизма и каналов для подвода горючей смеси и отвода отработавших газов. Головка 8 блока цилиндров (см. рисунок 2) выполнена общей для всех цилиндров, отлита из алюминиевого сплава и имеет камеры сгорания клиновидной формы. В ней имеются рубашка охлаждения и резьбовые отверстия для свечей зажигания. В головку запрессованы седла и направляющие втулки клапанов, изготовленные из чугуна. Головка крепится к блоку цилиндров болтами. Между головкой и блоком цилиндров установлена металлоасбестовая прокладка 4, обеспечивающая герметичность их соединения. Сверху к головке блока цилиндров шпильками крепится корпус подшипников с распределительным валом, и она закрывается стальной штампованной крышкой 6 с горловиной 7 для заливки масла в двигатель. Для устранения течи масла между крышкой и головкой блока цилиндров установлена уплотняющая прокладка 5. С правой стороны к головке блока цилиндров крепятся шпильками через металлоасбестовую прокладку впускной и выпускной трубопроводы, отлитые соответственно из алюминиевого сплава и чугуна.

Поршень служит для восприятия давления газов при рабочем ходе и осуществления вспомогательных тактов (впуска, сжатия, выпуска). Поршень 24 представляет собой полый цилиндр, отлитый из алюминиевого сплава. Он имеет днище 23, головку 22 и юбку 25. Снизу днище поршня усилено ребрами. В головке поршня выполнены канавки 21 для поршневых колец.

В юбке поршня находятся приливы 20 (бобышки) с отверстиями для поршневого пальца. В бобышках поршня залиты стальные термокомпенсационные пластины, уменьшающие расширение поршня от нагрева и исключающие его заклинивание в цилиндре двигателя. Юбка сделана овальной в поперечном сечении, конусной по высоте и с вырезами в нижней части. Овальность и конусность юбки так же, как и термокомпенсационные пластины, исключают заклинивание поршня, а вырезы – касание поршня с противовесами коленчатого вала. Кроме того, вырезы в юбке уменьшают массу поршня. Для лучшей приработки к цилиндру наружная поверхность юбки поршня покрыта тонким слоем олова. Отверстие в бобышках под поршневой палец смещено относительно диаметральной плоскости поршня. Посредством этого уменьшаются перекашивание и удары при переходе его через верхнюю мертвую точку (ВМТ).

Поршни двигателей легковых автомобилей могут иметь днища различной конфигурации с целью образования вместе с внутренней поверхностью головки цилиндров камер сгорания необходимой формы. Днища поршней могут быть плоскими, выпуклыми, вогнутыми и с фигурными выемками.

Поршневые кольца уплотняют полость цилиндра, исключают прорыв газов в картер двигателя (компрессионные 19) и попадание масла в камеру сгорания (маслосъемное 18). Кроме того, они отводят теплоту от головки поршня к стенкам цилиндра. Компрессионные и маслосъемные кольца – разрезные. Они изготовлены из специального чугуна. Вследствие упругости кольца плотно прилегают к стенкам цилиндра. При этом между разрезанными концами колец (в замках) сохраняется небольшой зазор (0,2…0,35 мм).

Верхнее компрессионное кольцо, работающее в наиболее тяжелых условиях, имеет бочкообразное сечение для улучшения его приработки. Наружная поверхность его хромирована для повышения износостойкости.

Нижнее компрессионное кольцо имеет сечение скребкового типа (на его наружной поверхности выполнена проточка) и фосфатировано. Кроме основной функции, оно выполняет также дополнительную – маслосбрасывающего кольца.

Маслосъемное кольцо на наружной поверхности имеет проточку и щелевые прорези для отвода во внутреннюю полость поршня масла, снимаемого со стенок цилиндра. На внутренней поверхности оно имеет канавку, в которой устанавливается разжимная витая пружина, обеспечивающая дополнительное прижатие кольца к стенкам цилиндра двигателя.

Поршневой палец служит для шарнирного соединения поршня с верхней головкой шатуна. Палец 26 – трубчатый, стальной. Для повышения твердости и износостойкости его наружная поверхность подвергается цементации и закаливается токами высокой частоты. Палец запрессовывается в верхнюю головку шатуна с натягом, что исключает его осевое перемещение в поршне, в результате которого могут быть повреждены стенки цилиндра. Поршневой палец свободно вращается в бобышках поршня.

Шатун служит для соединения поршня с коленчатым валом и передачи усилий между ними. Шатун 27 – стальной, кованый, состоит из неразъемной верхней головки 28, стержня 29 двутаврового сечения и разъемной нижней головки 30. Нижней головкой шатун соединяется с коленчатым валом. Съемная половина нижней головки является крышкой шатуна и прикреплена к нему двумя болтами 31. В нижнюю головку шатуна вставляют тонкостенные биметаллические, сталеалюминевые вкладыши 32 шатунного подшипника. В нижней головке шатуна имеется специальное отверстие 33 для смазывания стенок цилиндра.

Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем крутящий момент трансмиссии автомобиля. От него также приводятся в действие различные механизмы двигателя (газораспределительный механизм, масляный насос, распределитель зажигания, насос охлаждающей жидкости и др.).

Коленчатый вал 34 – пятиопорный, отлит из специального высокопрочного чугуна. Он состоит из коренных 35 и шатунных 38 шеек, щек 37, противовесов 39, переднего 35 и заднего 40 концов. Коренными шейками коленчатый вал установлен в подшипниках (коренных опорах) картера двигателя, вкладыши 44 которых тонкостенные, биметаллические, сталеалюминевые.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Шатунные подшипники смазываются по каналам, соединяющим коренные шейки с шатунными. Щеки соединяют коренные и шатунные шейки коленчатого вала, а противовесы разгружают коренные подшипники от центробежных сил неуравновешенных масс.

На переднем конце коленчатого вала крепятся: ведущая звездочка цепного привода газораспределительного механизма; шкив ременной передачи для привода вентилятора, насоса охлаждающей жидкости, генератора; храповик для поворачивания вала вручную пусковой рукояткой. В заднем конце коленчатого вала имеется специальное гнездо для установки подшипника первичного (ведущего) вала коробки передач. К торцу заднего конца вала с помощью специальной шайбы 41 болтами 42 крепится маховик 43.

От осевых перемещений коленчатый вал фиксируется двумя опорными полукольцами 45, которые установлены в блоке цилиндров двигателя по обе стороны заднего коренного подшипника. Причем с передней стороны подшипника ставится сталеалюминевое кольцо, а с задней – из спеченных материалов (металлокерамическое).

Маховик обеспечивает равномерное вращение коленчатого вала, накапливает энергию при рабочем ходе для вращения вала при подготовительных тактах и выводит детали кривошипно-шатунного механизма из мертвых точек. Энергия, накопленная маховиком, облегчает пуск двигателя и обеспечивает строгание автомобиля с места. Маховик 43 представляет собой массивный диск, отлитый из чугуна. На обод маховика напрессован стальной зубчатый венец, предназначенный для пуска двигателя электрическим стартером. К маховику крепятся детали сцепления. Маховик, будучи деталью кривошипно-шатунного механизма, является также одной из ведущих частей сцепления.

Причины возникновения неисправностей в кривошипно-шатунном механизме.

Неисправности в кривошипно-шатунном механизме возникают в результате изнашивания поршневых колец, поршней и гильз цилиндров, коренных и шатунных подшипников и шеек коленчатого вала, поршневых пальцев, отверстий в бобышках поршня или бронзовых втулок верхней головки шатуна, повреждения прокладок головок блока цилиндров или ослабления крепления головок блока.

Признаками этих неисправностей являются характерные стуки, которые легко прослушиваются с помощью приборов, например, стетоскопа По характеру стука или шума в определенном месте двигателя определяют вид неисправности.

Рисунок . Стетоскоп

Чтобы по стуку или шуму правильно определить причину его появления, нужно знать характер стуков при различных неисправностях. Например, стуки поршней характеризуются глухим щелкающим звуком, который прослушивается выше плоскости разъема картера при резком уменьшении частоты вращения коленчатого вала сразу после пуска холодного двигателя. У коренных подшипников стук сопровождается сильным, глухим низкого тона звуком, прослушивается в плоскости разъема картера двигателя при резком изменении частоты вращения коленчатого вала.

Стук шатунных подшипников более резкий и звонкий по сравнению со стуком коренных подшипников. Он прослушивается в зоне вращения кривошипа соответствующего цилиндра. Исчезновение или значительное уменьшение стука при выключении зажигания или форсунки в этом цилиндре говорит о неисправности подшипника. Стук поршневого пальца резкий, звонкий, высокого тона. Он прослушивается в зоне расположения цилиндров, в местах, соответствующих верхнему и нижнему положениям поршневого пальца, при изменении частоты вращения коленчатого вала двигателя. Стук поршневого пальца не следует путать с детонационными стуками, которые появляются при большом угле опережения зажигания и исчезают при его уменьшении. Признаками неисправности кривошипно-шатунного механизма в автомобилях «Опель» также являются уменьшение давления! в конце такта сжатия (компрессия) в цилиндрах; возникновение шумов и стуков при работе двигателя; прорыв газов в картер, увеличение расхода масла; разжижение масла в картере из-за проникновения паров рабочей смеси при тактах сжатия поступление масла в камеру сгорания и попадание его на свечи зажигания, отчего на электродах образуется нагар и ухудшается искрообразование. Перечисленные неисправности ведут к снижению мощности двигателя, повышению содержания СО в выхлопных газах, повышению расхода топлива.

В автомобилях «Опель» диагностирование состояния кривошипно-шатунного механизма, а также газораспределительного механизма заключается в определении давления в конце такта сжатия (компрессии), определении разрежения в впускном трубопроводе, утечки сжатого воздуха из надпоршневого пространства.

Проверка компрессии должна производиться быстро, не более 10 с. При этом необходимо, чтобы произошло не менее семи тактов сжатия. При проверке компрессии в бензиновый двигателях воздушная заслонка должна быть всегда открыта, а дроссельная может быть как закрытой, так и открытой. Из-за различного объема воздуха, поступающего в цилиндры, измерение компрессии с полностью открытой дроссельной заслонкой позволяет обнаружить следующие неисправности:

деформацию или прогар клапанов;

поломки и прогары поршня;

закоксовывание колец в канавках поршня;

задиры поверхности цилиндров.

Если компрессию измерять с закрытой заслонкой, можно определить дефекты профиля кулачка распределительного вала в конструкциях с гидротолкателями, зависание клапана если клапанный механизм с гидротолкателями, плохое прилегание клапана к седлу.

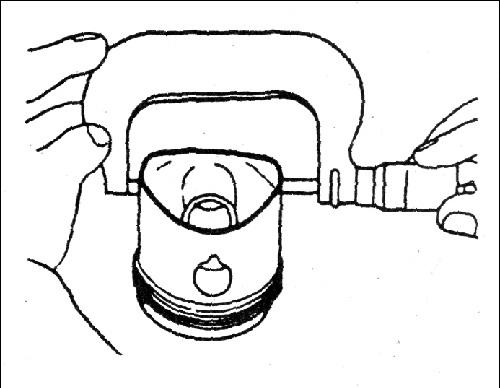

Компрессия служит показателем герметичности и характеризует состояние цилиндров, поршней, колец и клапанов и измеряется при помощи компрессометра или компрессографа (рис. 2). Эти приборы представляют собой манометр с рукояткой, трубкой, наконечником и золотниковым устройством. В комплект компрессометра или компрессографа для бензиновых двигателей могут входить адаптеры для подсоединения к свечным отверстиям, а для дизельных двигателей — к отверстиям форсунок или свечей накаливания. Универсальные приборы снабжены несколькими адаптерами разных размеров для измерений в различных типах двигателей.

Компрессометр и компроссограф.

Компрессограф является прибором-самописцем, обеспечивающим запись показаний на специальных карточках. Он может иметь кнопку и электропроводку для подсоединения к реле включения стартера, что дает возможность проверить компрессию самостоятельно, без помощника. Для проверки компрессии карбюраторного двигателя необходимо прогреть двигатель и снять свечи зажигания. Наконечник компрессографа или компрессометра вставляют в свечное отверстие и предохраняют двигатель от запуска.

Чтобы исключить запуск двигателя, от прерывателя-распределителя отсоединяют провод для подачи низкого напряжения на катушку зажигания. У двигателей, оборудованных только распределителем зажигания, отсоединяют центральный провод от крышки распределителя и соединяют его с «массой». Для соединения с «массой» используют провод с зажимами. Если на двигателе установлена система впрыска топлива, обесточивают топливный насос снятием соответствующего предохранителя и проворачивают коленчатый вал стартером с частотой 200—250 об/мин. Компрессометры и компрессографы для карбюраторных двигателей имеют шкалу с пределом измерений 15—20 кгс/см2, для дизельных двигателей — 40—70 кгс/см2. Предельно допустимое значение компрессии 0,65 МПа. Проверку выполняют три раза для каждого цилиндра, записывая показатели манометра. Разница в показаниях между цилиндрами должна быть не более 1—2 кгс/см2 для карбюраторных двигателей и 2—5 кгс/см2 для дизельных.

В дизельных двигателях компрессию проверяют как при холодном двигателе (температура 20°С), так и при прогретом. Для проверки топливные трубки высокого давления отсоединяют от форсунок, предварительно ослабив их крепление и соблюдая осторожность, так как в трубках может быть остаточное высокое давление. Затем от форсунок отсоединяют трубку для слива топлива и выворачивают их. Далее к проверяемому цилиндру с помощью переходника подсоединяют компрессорметр или компрессограф и отсоединяют разъем электромагнитного клапана прекращения подачи топлива, чтобы исключить подачу топлива при проверке. После выполнения этих операций до отказа нажимают акселератор и с помощью стартера проворачивают коленчатый вал двигателя.

В дизельном двигателе компрессию измеряют на работающем и прогретом двигателе. Частота вращения 460–500 об/мин, температура 75—80°С. Компрессометр устанавливают вместо форсунки проверяемого цилиндра. Разница в показаниях между отдельными цилиндрами для дизельных двигателей должна составлять не более 2—5 кгс/см2.

Для измерения относительной величины компрессии применяют также и мотор-тестеры. В этом случае компрессия определяется по амплитуде пульсаций тока, потребляемого стартером при прокрутке коленчатого вала. Чем лучше состояние цилиндра, тем больше будет сила тока, потребляемого стартером. Преимуществами этого метода являются быстрота, одновременное измерение по всем цилиндрам и отсутствие необходимости выворачивать свечи. Недостатком метода является получение только относительной величины компрессии.

Чтобы оценить более полно техническое состояние двигателя при снижении давления в конце такта сжатия нужно залить в проверяемый цилиндр 10 г моторного масла и произвести повторное измерение. При этом необходимо помнить, что для двигателей с небольшим объемом камеры сгорания и дизельных двигателей количество заливаемого масла должно строго контролироваться, так как избыток его может привести к гидравлическому удару. Если давление в конце такта сжатия возросло, это свидетельствует об износе поршневых колец. Если давление осталось прежним, это указывает на неплотное прилегание клапанов к седлам или подгорание клапанов. Маховик двигателя может иметь следующие повреждения: риски, износ, задиры, микротрещины на рабочей поверхности, выкрашивание зубьев венца, износ зубьев по длине, износ отверстий под болты крепления к коленчатому валу, появление цвета побежалости, повреждения резьбы в отверстиях.

У карбюраторных двигателей минимальная частота вращения коленчатого вала на холостом ходу должна составлять 400–450 об/мин. У дизельных двигателей минимальная частота вращения коленчатого вала на холостом ходу должна составлять 500—600 об/мин. Перечисленные неисправности, связанные с изнашиванием деталей кривошипно-шатунного механизма, устраняются при проверке технического состояния и ремонте. Перед проверкой технического состояния коленчатого вала необходимо протереть коленчатый вал бензином, керосином, или растворителем и внимательно осмотреть его, нет ли на шейках следов неравномерного изнашивания, трещин, рисок, следов коррозии, задиров. Для этого несколько раз проводят монетой или медной шайбой по поверхности шейки. Если на шейке остаются частички меди, значит она изношена, ее нужно перешлифовать. Наличие следов износа на шейке коленчатого вала можно определить, если провести по ним, не нажимая, пальцем руки.

Закончив проверку, необходимо прочистить масляные каналы. Для этого используют жесткую волосяную или проволочную щетку. Затем надо удалить заглушки с каналов системы смазки, промыть каналы CMC или керосином, продуть сжатым воздухом, обработать зенкером гнезда заглушек, установить новые заглушки, зачеканив их керном в нескольких местах; с отверстий масляных каналов снять фаски, чтобы острые края не царапали и не оставляли выемок на вновь устанавливаемых подшипниках. Небольшие неровности на шейках зачищают шлифовальной шкуркой.

Далее необходимо проверить радиальное биение коренных шеек и смешение осей шеек от плоскости, проходящей через оси шатунных и коренных шеек. Проверяют и неперпендикулярность торцовой поверхности фланца по отношению к оси коленчатого вала. По средней коренной шейке проверяют биение, которое должно быть не более 0,025—0,030 мм в зависимости от модели двигателя.

При наличии на шейках вала глубоких рисок, неравномерного износа, задиров и овальности свыше 0,05 мм их необходимо шлифовать до ближайшего ремонтного размера, а затем полировать пастой ГОИ и алмазной пастой. Затем масляные каналы промывают.

Если установка стандартных подшипников номинального размера не обеспечивает нужный радиальный зазор, шейки коленчатого вала шлифуют на специальном станке под ближайший размер подшипников. Шлифование коренных и шатунных шеек может выполняться под разные ремонтные размеры, однако ремонтные размеры одноименных шеек, коренных или шатунных, различаться не должны.

Если наблюдается биение средней коренной шейки относительно крайних, т.е. имеется довольно большой изгиб коленчатого вала, то его устраняют правкой на прессе. Для этого вал устанавливают крайними коренными шейками на призмы, а штоком пресса через латунную или медную прокладку прикладывают усилие к средней шейке со стороны, противоположной изгибу. Прогиб должен быть в десять раз больше устраняемого изгиба. Вал выдерживают под нагрузкой в течение четырех минут. После проверки вал нагревают до 200°С и выдерживают при этой температуре 5 часов.

После правки вал вновь проверяют на биение и затем устанавливают в блок цилиндров. После установки коленчатого вала в блок цилиндров проверяют его осевой люфт с помощью индикатора. При отсутствии индикатора осевой люфт измеряют, правда, с меньшей точностью, с помощью набора щупов. Для этого отвертку вставляют между первым кривошипом вала и передней стенкой блока цилиндров (рис. 3) и отжимают ею вал к задней части двигателя. Затем с помощью щупа определяют зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. При люфте больше нормы его регулируют с помощью полуколец (рис.4), заменив старые полукольца новыми или установив полукольца увеличенной толщины.

Проверка внутреннего диаметра шатунного подшипника

Проверка осевого люфта коленчатого вала щупом

Задиры и царапины на поверхности маховика удаляют протачиванием, снимая слой металла толщиной не более 1 мм и зачищая абразивной шкуркой. После установки маховика на оправку и центрирования его по посадочному отверстию проверяется торцовое биение маховика, которое не должно превышать 0,1 мм. Если маховик имеет цвет побежалости на поверхности под ведомый диск сцепления, нужно проверить натяг обода на маховике.

При выкрашивании зубьев маховика и значительном их износе по длине зубчатый венец заменяют. При небольшом износе торцов зубьев маховика необходимо зачистить торцы на шлифовальном станке. Если зубчатый венец маховика заменен, необходимо статически отбалансировать маховик. Для этого со стороны крепления сцепления высверливают лишний металл на глубину не более 15 мм.

Завершив ремонт, коленчатый вал собирают с теми же маховиком и сцеплением, которые стояли на нем до ремонта.Сцепление устанавливают на маховик по заводским меткам или меткам, которые были нанесены на обеих деталях, одна против другой, около одного из болтов крепления кожуха сцепления к маховику.

Прежде чем установить коленчатый вал на двигатель его подвергают динамической балансировке на балансировочном станке. Дисбаланс устраняют высверливанием металла в противовесах коленчатого вала или ступице маховика. Риски, обнаруженные на ступице коленчатого вала, и задиры на поверхности шейки под сальник устраняют шлифованием. Сальники, независимо от их состояния, заменяют при каждой разборке двигателя.

Проверка технического состояния и ремонт блока цилиндров

После мойки и очистки блока цилиндров в ванне с моющим раствором его хорошо продувают и просушивают сжатым воздухом, уделяя особое внимание системе масляных каналов. Затем блок цилиндров осматривают. Если в опорах или других местах блока цилиндров имеются трещины, то блок цилиндров заменяют. Если при работе двигателя наблюдается, попадание охлаждающей жидкости в масляный картер, то блок проверяют на герметичность на специальном стенде.

Можно проверить блок двигателя на наличие трещин и с частичной его разборкой. Для этого из системы охлаждения сливают охлаждающую жидкость, снимают головку блока цилиндров, рубашку охлаждения охлаждают холодной водой и в главный масляный канал подают сжатый воздух. Если в воде, которая заполняет рубашку, появляются пузырьки воздуха, значит, в блоке имеются трещины. Диаметр цилиндров, как правило, разбивается на классы: А, В, С, D, Е или 1, 2, 3, 4, 5. Обычно классов бывает от трех до пяти, однако автомобили «Опель» имеют 15 классов диаметра. Каждый последующий класс увеличен на 0,01 мм. Для блока цилиндров или гильз цилиндров предусмотрена расточка под ремонтные поршни, имеющие увеличенный диаметр.

Осматривая цилиндры, обращают внимание на состояние их зеркал. На них не должно быть выбоин и глубоких царапин. Степень износа цилиндра определяется общим износом, а также изменением его геометрических параметров: бочкообразностью, конусностью, овальностью. Зазор между поршнем и цилиндром измеряется для каждого цилиндра отдельно. Определяется он как разность между внутренним диаметром цилиндра и диаметром юбки поршня, измеренным на определенном расстоянии от днища поршня или от его нижнего края.

Измерение диаметра поршня

Зазор между поршнем и цилиндром можно измерить с помощью набора щупов. Для этого выбирают подходящий щуп и вставляют его между поршнем, на котором сняты кольца, и Цилиндром под углом 90° к поршневому пальцу. При нажатии на поршень с небольшим давлением он должен проходить через цилиндр без сопротивления. Щуп при проверке удерживают на месте.

Если поршень выпадает или легко проходит внутри цилиндра, значит, зазор выше допустимого, и необходима установка нового поршня следующей размерной группы. Если поршень задерживается у нижнего края цилиндра и свободно проходит у верхнего, то цилиндр имеет конусный износ — конусность. Если при проворачивании поршня вместе со щупом поршень задерживается, то цилиндр имеет овальный износ — овальность.

В зависимости от требований предприятия-изготовителя максимальный износ цилиндров допускается от 0,08 до 0,25 мм.. Если измеренный зазор входит в допустимые пределы, цилиндры можно не растачивать, достаточно установить новые поршневые кольца. Если зазор превышает максимально допустимое значение, нужно растачивать цилиндры (гильзы) под ближайший ремонтный размер. При растачивании образовавшиеся в результате износа искажения геометрической формы цилиндра устраняются. Растачивание гильз или цилиндров производится на специальных вертикальных отделочно-расточных станках.