- •Лекция № 1-2 Введение Публикуемая расшифровка терминов не является никаким стандартом, а есть результат переработки информации.

- •История создания cad/cam/cae систем

- •Проектирование в жизненном цикле изделия

- •Лекция № 3-4 Состав и структура cad/cam/cae – систем Основные принципы построения cad/cam/cae – систем

- •Техническое обеспечение cad/cam/cae – систем

- •Технические средства программной обработки данных в cad/cam/cae – системах

- •Математические модели объекта проектирования Математическое обеспечение сапр

- •Классификация математических моделей объекта проектирования

- •Программное обеспечение сапр

- •Оптимизация проектных решений Постановка и классификация проектных задач

- •Алгоритмы решения проектных задач.

- •Лекция №5-6 Геометрические модели объекта проектирования

- •Виды компьютерной графики

- •Основы твердотельного моделирования

- •Базовые правила 3d-моделирования:

- •Лекция №7-8

- •Компоновка

- •Чертежи деталей

- •Сборочные чертежи

- •Подготовка кадров

- •Современные системы автоматизации, проектирования и технологической подготовки производства

- •Банки данных Информация, подлежащая хранению

- •Банк знаний

- •Банк изделия

- •Применение банков данных

- •Рабочий файл

- •Лекция №9-10

- •Хранение информации о изделии в архива

- •Лекция №11-12

- •1. Проектирование дисков:

- •2. Проектирование корпусов:

- •Применение демонстрационных версий газодинамических пакетов “flowvision” и “fluent” в учебном процессе

- •3. Базовая презентация gambit.

- •4. Презентация по моделям горения fluent.

- •5. Модели турбуллентности fluent.

- •Система автоматизированного проектирования Компас-График

- •Лекция №17 Возможности cad/cam – систем Autocad, SolidWorks

- •Кронштейны

- •Передняя раздаточная коробка

- •Рулевые рычаги

- •Системы комплекса

- •Технологический процесс разработанный в cистеме t-flex Технология привязана к составу изделия t-flex doCs.

Лекция №5-6 Геометрические модели объекта проектирования

Получение изображения на экране компьютера.

1. Растровая и векторная графика.

2. Способы получения изображений в растровой и векторной графике.

3. Способы сжатия растровых изображений.

4. Получение трёхмерных изображений

Получение трёхмерных моделей в системах

1. Моделирование поверхностей

2. Основы твердотельного моделирования

2.1. Методы построения 3D-тел

2.2. Анализ твёрдотельных моделей

2.3. Визуализация твёрдотельных моделей

-

Основные понятия компьютерной графики

-

Аппаратное обеспечение компьютерной графики

3. Математическое обеспечение компьютерной графики

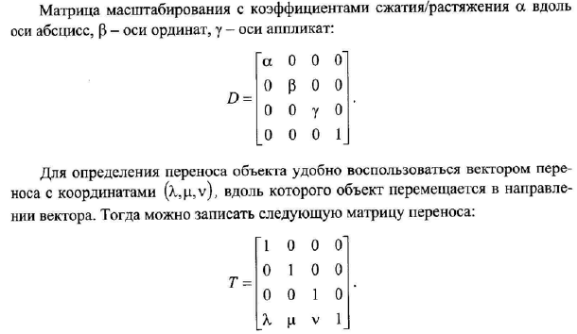

3.1. Аффиные преобразования на плоскости

3.2 Однородные координаты и преобразования на плоскости и в пространстве

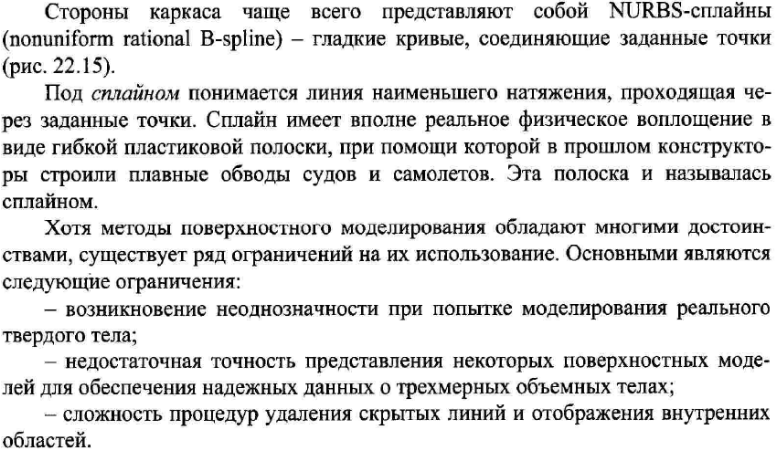

4. Моделирование поверхностей

5. Основы твердотельного моделирования

5.1. Методы построения 3D-тел

5.2. Анализ твёрдотельных моделей

5.3. Визуализация твёрдотельных моделей

Виды компьютерной графики

![]()

Основы твердотельного моделирования

![]()

Базовые правила 3d-моделирования:

-

Провести анализ геометрической формы тела и разбить его на ряд элементарных частей, составляющих его. Предварительно отбросить фаски, скругления, рёбра жёсткости. Они создаются потом с помощью специальных команд.

-

Для каждого элементарного тела представить плоский эскиз, на основе которого можно создать это тело.

-

Повторяющиеся элементы следует объединять в массивы, а не отрисовывать каждый в отдельности.

-

Все размеры на модели задаются параметрически.

Пользователь должен:

-

хорошо представлять проектируемые объекты в пространстве;

-

знать правила, условности и упрощения, регламентируемые стандартами для создания технической документации;

-

понимать принципы функционирования прикладных программ, их классификацию и возможности использования;

-

иметь устойчивые навыки работы с системой.

Лекция №7-8

CAD – автоматизация конструкторского проектирования

Компоновка

Конструирование ГТУ всегда начинается с компоновки, которая чаще всего является продольным разрезом двигателя. Известны случаи выполнения трехмерных компоновок, но они сравнительно редки. Существует мнение, что применение для нее пространственных чертежей нецелесообразно, так как значительно увеличивается трудоемкость работы без большой необходимости. Очевидно, что решение надо принимать отдельно в каждом конкретном случае.

Техническим заданием (ТЗ) для компоновки является схематический чертеж ГТУ, полученный при выборе его оптимальных параметров. При автоматизированном проектировании компоновка сначала прорабатывается начерно на одной из графических систем. Затем производится ее декомпозиция и распределение узлов по отделам. Готовые технические задания для отделов помещаются в банк изделия, а оттуда по локальной сети поступают в соответствующие отделы.

Использование современных технологий при конструировании ГТУ возможно в трех вариантах:

-

когда имеющиеся на предприятии чертежи и другая конструкторская и технологическая информация помещается в среду PDM - путем сканирования, векторизации, разбиения на слои и блоки, позволяющие выделять из общих видов сборочные чертежи узлов, рабочие чертежи деталей и т.д. Такого рода электронный атлас используется как база для разработки новых ГТУ.

-

когда пространственные модели деталей и узлов и ГТУ в целом формируются на основе параметризованных заготовок, накапливаемых в базе конструкторской информации предприятия (в банке знаний).

-

когда конструкция создается вновь (концептуальное проектирование) на основе предлагаемой ниже методологии.

При традиционном проектировании ГТУ конструктору приходится выполнять очень много эскизных работ, особенно на начальной стадии. Новые ГТУ обычно проектируются на базе прототипов. При использовании бумажной технологии конструктору приходится проделывать одну и ту же работу (компоновка, ее уточнение) несколько раз. В отличие от этого предлагаемый метод позволяет значительно сократить работу конструктора при моделировании узлов ГТУ. Работа ведется по принципу детского конструктора, но здесь вместо кубиков собираются электронные модели узлов и агрегатов ГТУ. Перед сборкой создается база данных с моделями элементов (узлов, агрегатов, сборочных единиц, деталей). Для того, чтобы сборочный процесс был эффективен при проектировании разных ГТУ, в каждой модели выделяются общие свойства и классифицируются детали и узлы (например, компрессоры бывают осевыми, центробежными и диагональными). Создание базы данных и моделирование ГТУ производится, например, с помощью системы ADEM, КОМПАС-график, Autocad, SolidWorks, Pro/Engineer, Unigraphics, T-FLEX, Solid/Edge (Intergraph), Сimatron или другой CAD/CAM/CAE-системы. Из всех систем такого рода проектирование от простого к сложному поддерживают только системы ADEM, КОМПАС-график, Autocad, T-FLEX, Solid/Edge (Intergraph).

Ряд авторов (например, [1-Аронов]) показывают, что проектирование (прогнозирование) функциональных элементов (проточная часть, ступени, межлопаточные каналы...) ведется сверху вниз, а конструирование (построение из материала) элементов конструкции ведется снизу вверх. При этом известны работы по классификации конструктивных схем и типовых конструкторских элементов [103].

Современные CAD/CAM/CAE и PDM технологии позволяют повысить производительность работы проектировщиков ГТУ и сократить количество ошибок, увеличивающих сроки доводки. Однако это требует изменений в методологии проектирования и конструирования. Новые возможности позволяют предложить метод последовательной проработки конструкции параллельно с функциональным проектированием ГТУ, путем упорядоченного поэтапного учета требований к конструкции (обеспечения кинематики, возможности сборки-разборки, минимизации массовых характеристик и обеспечения прочности, организация уплотнений и т.д.). На этом основании может быть предложена методология конструирования (с разработкой соответствующего конструкторского приложения). По своей сути она представляет виртуальную технологию изготовления модели ГТУ из легкообрабатываемого материала (ЛОМ), технологию сборки и поэтапной модификации этой модели. В основе этой технологии лежит механизм ссылок, имеющийся в развитых CAD/CAM системах. Благодаря ему, возможно создавать упрощенные твердотельные модели, затем, путем ссылок, формировать для них ответную часть - типа матрицы в пресс-форме. На следующем шаге элементы более детальной модели вписываются в геометрическое пространство этой ответной части предыдущей модели (например, диски в контур втулки ротора). На отдельных этапах удобнее применять не замещение упрощенного элемента конструкции набором более детальных, а его модификацию, добавления к нему детальных элементов (например, к упрощенной модели диска добавляются элементы проставок с лабиринтными уплотнениями или, наоборот, вырезаются пазы для замков лопаток). Таким образом, конструирование превращается в виртуальную технологию изготовления.

Эту работу можно организовать примерно следующим образом.

На первом этапе из системы термогазодинамического моделирования для любого узла получаем его твердотельную геометрическую заготовку в CAD/CAM/CAE - системе. Она отражает только термогазодинамику, закон профилирования и кинематику, т.е. возможность вращения роторов и центрирования вала, а также возможность соединения валов.

Обеспечивается возможность интерактивной коррекции формы деталей (3d, твердотельных) и вписывания (подстановки - замещения упрощенных элементов более детальными) параметризованных деталей в указанные диаметральные и длинновые размеры (или профилированную область), т.е. на одном этапе контуры, например, проточной части ГТУ- это пространственная модель (рис. .), а на следующем этапе детализации это ответная часть (стенки канала, куда должны быть вписаны элементы более детальной модели). Для этого используется имеющийся в CAD/CAM механизм ссылок (который обычно применяется при формировании моделей оснастки - пресс-форм и т.д.) - как показано на Рис. .

Геометрическая стыковка узлов производится программно или интерактивно, для чего заготовки параметризируются по диаметральным и длинновым параметрам (Di, di, Li) и закону профилирования (D=const, d=const, Dcp=const,....закон отклонения %,...). При этом учитываются типы узлов, так например, заготовка центробежного компрессора выглядит, как показано на Рис. .

В итоге собирается заготовка ГТУ, т.е. здесь система эскизного конструирования (типа RASCAD [Уфа], но уже теперь трехмерная) может использоваться как интерфейс СAD/CAM-системы с системой термогазодинамического моделирования (типа GRAD (Казань), DVIG [Уфа]) через БД в среде параллельного проектирования типа PDM.

Далее идет более детальный расчет узлов - например, компрессора в системе моделирования KOMPR [Уфа] и турбины в системе TUR[Уфа] или PARLOP с выбором высот лопаток, хорд, углов установки, отсюда появляется ширина венцов и осевые зазоры, выбирается тип конструкции ротора (барабанная, дисковая, ...). Это позволяет (программно или интерактивно) уточнить длину и форму проточной части. Например, рядом с заготовкой компрессора расположить заготовки ступеней и рабочих колес из RASCADa-TUR или RASCADа-KOMPR. В этих заготовках каждый лопаточный венец и диск упрощенно представлен диском (как блин).

Это позволяет нарезать ротор и проточную часть компрессора в заготовке предыдущего уровня на элементы - рабочие колеса и входные или направляющие аппараты, с учетом осевых зазоров. Такое представление уже отражает особенность лопаточных машин - наличие неподвижных и вращающихся колес. Далее необходимо привлечь соображения возможности сборки. Для этого между дисками рабочих колес вставляются заготовки проставок, передний и задний диски (цапфы) закрепляются на валу, передний конец вала вместо просто углубления помещается во внутреннее кольцо подшипника (заготовка опоры во втулке входного устройства).

Дальнейшая детализация связана с обеспечением работоспособности - лабиринтные уплотнения между кольцами направляющих аппаратов и проставками ротора, расчет напряжений (с помощью CAE-систем) в дисках и удаление лишнего материала (для облегчения конструкции и уменьшения расхода материала). Для такого расчета дисков нужны нагрузки от лопаточного венца и поэтому следует переход к модели конструкции пятого уровня. Здесь в лопаточных венцах, которые ранее моделировались, как сплошные кольца (диски), вырезаются межлопаточные каналы. Это уже позволяет в первом приближении произвести расчет дисков - их ступицы, полотно, обод и т.п. и удалить лишний металл. В свою очередь, выделенный межлопаточный канал позволяет моделировать и анализировать газодинамические характеристики лопаточных машин.

Далее вновь возникает вопрос обеспечения возможности сборки - уже лопаток с диском и наружного корпуса компрессора (разделение его на кольца с фланцами или две части с продольным разрезом). Для сборки лопаток с диском и неподвижных лопаток с внутренними и наружными кольцами выделяются устройства крепления (замки) и пазы для них. С учетом таких изменений формируется геометрическая модель (шестого уровня). При этом лишний материал дисков (колец и т.п.) дополнительно обнаруживается и удаляется после трехмерных расчетов в CAE - системе. Дальнейшие преобразования такого же рода позволяют придти к итоговой конструкции, показанной на чертеже, который приведен на Рис. .

Сами этапы выполнения компоновки различаются последовательным учетом требований к геометрии:

1. Кинематика (течение газа в ПЧ (проточной части) и вращение роторов их втулок в компрессоре и турбине);

2. Кинематика лопаточных машин (взаимное вращение рабочих колес и аппаратов);

3. Реализация силовой схемы ГТУ (расположение опор, силовых поясов,...);

4. Кинематика течения в лопаточных венцах (межлопаточные каналы);

5. Возможность сборки-разборки (соединения валов, фланцевые соединения в корпусах, разъемы дисков с лопатками и аппаратов с кольцами УК (устройства крепления);

6. Герметичность - проставки в роторе, лабиринты....;

7. Вес -удаление «лишнего мяса» с проверкой прочности (CAE);

8. Колебания - проверка CAE, введение антивибрационных полок и бандажей;

9. Детальный расчет пространственных характеристик (CAE) - газодинамических, теплофизических (в КС, турбине, ФК и сопле).

Для реализации последнего этапа используются традиционные методы CAE/CAM - часть работы по предлагаемой методике базируется на полученной в CAD-части геометрии деталей.

Здесь две стороны проблемы. Если деталь из композиционного (листового) материала, то ее приходится эквидистантно расслаивать вглубь материала, получать развертки - заготовки и программы ЧПУ их раскроя.

Если деталь получается механообработкой, то для нее надо получить заготовку и подобрать режимы резания, проходы и т.п. Здесь приходится эквидистантно формировать слои (с учетом допустимого съема металла при обработке за один проход) наружу. Далее из полученного слоеного пирога (где внутри сидит итоговая геометрия детали) с учетом условий на геометрию заготовки вырезается контур последней (чтобы обеспечить гарантированный зазор с итоговой геометрией детали). Оставшиеся в итоге слои позволяют выбрать последовательность обработки, получить операционные эскизы и трехмерные модели для них, а также программы ЧПУ промежуточных проходов, получить симуляцию обработки. Конструирование оснастки при этом выполняется аналогично.

Элементом данной методологии может быть и моделирование сборки, что как и предыдущая часть, относится к этапу производства (наряду с технологической подготовкой, САПР-ТП, и CAM - изготовлением). В ее основе - выявление зазоров и натягов с учетом случайных отклонений геометрии, фактической геометрии собранных сборочных единиц и узлов. Но по характеру математических решений она хорошо интегрируется с задачами CAD (конструирование) и CAM (изготовление), что и соответствует понятию «Интегрированных технологий в двигателестроении».

Основная работа над компоновкой начинается, когда в банке изделия собираются разработанные чертежи узлов. По мере поступления они включаются в компоновку и в случае необходимости дорабатываются. Особенно тщательно прорабатываются стыки узлов. Снова производится декомпозиция и по локальной сети через банк изделия чертежи опять поступают в соответствующие отделы для контроля и доработки.

Новый вариант компоновки составляется из доработанных чертежей узлов. При необходимости этот процесс согласования может быть повторен. Утвержденная компоновка по той же локальной сети через банк изделия поступает к деталировщикам, т.е. к инженерам конструкторам, которые специализируются на выпуске чертежей деталей.