- •1. Теоретическая часть.

- •1.1.Устройство и принцип действия центробежных насосов.

- •1.2.Классификация центробежных насосов

- •1.3.Движение жидкости в рабочем колесе центробежного насоса.

- •1.4.Типы лопаток рабочего колеса насоса и влияние их формы на величину теоретического напора.

- •1.5.Характеристика центробежных насосов. Выбор насосов.

- •1.6.Насосы, выпускаемые отечественной промышленностью.

- •1.6.1.Горизонтальные центробежные насосы для перекачивания воды и чистых жидкостей.

- •1.6.2. Вертикальные центробежные и осевые насосы для перекачивания воды и чистых жидкостей.

- •1.6.3. Насосы для загрязненных жидкостей и взвешенных веществ

- •2. Практическая часть.

- •2.1.Расчёт магистрали.

- •2.2. Расчёт разветвлений трубопровода.

1.3.Движение жидкости в рабочем колесе центробежного насоса.

Для изучения теории рабочего колеса центробежного насоса и последующего вывода основных теоретических зависимостей воспользуемся упрощенной схемой движения жидкости в рабочем колесе насоса. Будем считать, что рабочее колесо насоса имеет бесконечное число тонких лопаток. Поток жидкости в колесе равномерно распределяется по бесконечно тонким каналам между лопатками. Такое движение жидкости по отдельному бесконечно тонкому каналу можно рассматривать как движение элементарной струйки.

При движении жидкости в рабочем колесе насоса различают три скорости:

скорость переносного движения u, т. е. окружную скорость вращения, с которой жидкость вращается вместе с рабочим колесом; эта скорость направлена по касательной к окружности (в сторону вращения рабочего колеса) и зависит от радиуса вращения;

скорость относительного движения w, т. е. скорость движения жидкости относительно лопаток рабочего колеса в направлении от его центра к периферии; эта скорость направлена по касательной к лопаткам рабочего колеса;

скорость абсолютного движения v, являющуюся равнодействующей двух составляющих скоростей u и w.

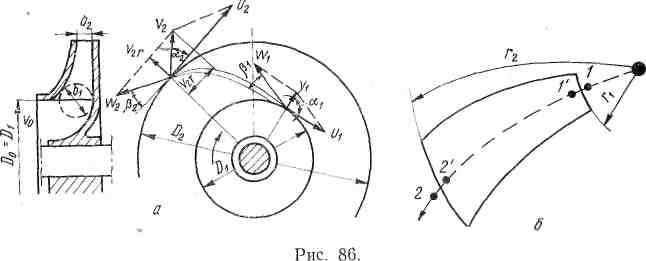

Рассмотрим движение жидкости по одной из элементарных струек между двумя смежными лопатками рабочего колеса (рис. 86, а и б). Колесо имеет бесконечное число лопаток. Обозначим через u1, w1 и v1 соответственно переносную, относительную и абсолютную скорости движения жидкости при входе на лопатки рабочего колеса, а через u2, w2 и v2 - соответствующие скорости при выходе из рабочего колеса.

Из параллелограммов скоростей на входе и выходе из рабочего колеса (рис. 36, а) можно записать

![]()

![]()

Радиальная составляющая абсолютной скорости на выходе

![]()

Касательная составляющая абсолютной скорости на выходе

![]()

Здесь

![]() и

и

![]() — углы соответственно между абсолютной

и переносной скоростями на входе и

выходе из колеса;

— углы соответственно между абсолютной

и переносной скоростями на входе и

выходе из колеса;

![]() и

и

![]() — углы соответственно между относительной

и переносной скоростями на входе и

выходе из колеса.

— углы соответственно между относительной

и переносной скоростями на входе и

выходе из колеса.

Углы

![]() и

и

![]() называют

углами лопаток и характеризуют их

очертание. Величины углов

называют

углами лопаток и характеризуют их

очертание. Величины углов

![]() и

и

![]() должны быть такими, чтобы поток при

входе на лопатки, а также при сходе с

них имел наименьшие гидравлические

сопротивления и чтобы не было ударов

жидкости о лопатки и резких срывов

потока с лопаток.

должны быть такими, чтобы поток при

входе на лопатки, а также при сходе с

них имел наименьшие гидравлические

сопротивления и чтобы не было ударов

жидкости о лопатки и резких срывов

потока с лопаток.

1.4.Типы лопаток рабочего колеса насоса и влияние их формы на величину теоретического напора.

От формы очертания лопаток рабочего колеса зависит величина теоретического напора, создаваемого рабочим колесом, а, следовательно, и величина КПД насоса. Поэтому форме очертания лопаток при конструировании центробежных насосов придают особо важное значение.

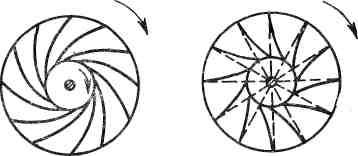

По форме очертания лопатки центробежных насосов разделяются на три типа:

отогнутые назад, считая по ходу вращения рабочего колеса (рис. 87, а);

отогнутые вперед (рис. 87,6);

с радиальным выходом (рис. 87, в).

1 тип 2 тип 3 тип

а б в

Рис. 87.

Проанализируем, как влияет форма очертания лопаток на теоретический напор и КПД насоса.

Из параллелограммов скоростей на выходе потока из рабочего колеса можно написать

![]() ,

,

откуда

![]()

Подставив значение

![]() ,

получим

,

получим

![]()

Рассмотрим три рабочих колеса, имеющих разные типы лопаток:

1 — тип — лопатки, отогнутые назад; угол

![]() <90°.

Из уравнения следует, что

<90°.

Из уравнения следует, что

![]()

2— тип — лопатки, отогнутые вперед по

направлению вращения рабочего колеса;

угол

![]() >90°.

Теоретический напор

>90°.

Теоретический напор

![]()

3— тип — лопатки с радиальным выходом:

угол

![]() =

90°. Из уравнения получаем

=

90°. Из уравнения получаем

![]()

Таким образом, из уравнения следует,

что при увеличении угла![]() увеличивается напор,

увеличивается напор,

![]() развиваемый насосом, а также абсолютная

скорость

развиваемый насосом, а также абсолютная

скорость![]() .

Но желательно из полной удельной энергии

потока иметь как можно большее значение

потенциальной энергии. Поэтому в

конструкциях рабочих колес применяют

специальные устройства, при помощи

которых часть кинетической энергии

превращается в потенциальную энергию

давления. Однако, чтобы не снижать

величину гидравлического КПД, необходимо

основную часть энергии давления создавать

в самом рабочем колесе насоса.

.

Но желательно из полной удельной энергии

потока иметь как можно большее значение

потенциальной энергии. Поэтому в

конструкциях рабочих колес применяют

специальные устройства, при помощи

которых часть кинетической энергии

превращается в потенциальную энергию

давления. Однако, чтобы не снижать

величину гидравлического КПД, необходимо

основную часть энергии давления создавать

в самом рабочем колесе насоса.

Посмотрим, какую роль в образовании

величины

![]() играют

при разных типах лопаток кинетическая

и потенциальная энергии, для чего

обратимся к уравнению:

играют

при разных типах лопаток кинетическая

и потенциальная энергии, для чего

обратимся к уравнению:

![]()

Обозначим для краткости потенциальную

энергию давления

![]() и

назовем

и

назовем

![]() ,

статическим напором, а кинетическую

энергию обозначим

,

статическим напором, а кинетическую

энергию обозначим

![]() и

назовем

и

назовем

![]() ,

динамическим напором. Тогда

,

динамическим напором. Тогда

![]()

Отношение

![]() называют

коэффициентом реактивности рабочего

колеса. С увеличением угла

называют

коэффициентом реактивности рабочего

колеса. С увеличением угла

![]() возрастает величина

возрастает величина

![]() ,

а следовательно, и динамический напор,

а статический напор и коэффициент

реактивности рабочего колеса насоса в

этом случае уменьшаются.

,

а следовательно, и динамический напор,

а статический напор и коэффициент

реактивности рабочего колеса насоса в

этом случае уменьшаются.

Если подсчитать величины

![]() и

и

![]() при различных углах, то получится

следующее: при

при различных углах, то получится

следующее: при

![]() 90°

90°

![]() создается на 50% за счет

создается на 50% за счет

![]() и на 50% за счет

и на 50% за счет

![]() ;

при

;

при

![]() >90°

в создании

>90°

в создании

![]() большую роль играет

большую роль играет

![]() ;

при

;

при

![]() <90°

-

<90°

-

![]() .

.

Таким образом, с точки зрения получения максимального коэффициента реактивности наиболее выгодными считаются лопатки первого типа, отогнутые назад, так как они обеспечивают наименьшие гидравлические потери и большую производительность.

Лопатки второго типа, отогнутые вперед, создают при движении жидкости значительно большие гидравлические потери вследствие резкого увеличения сечений канала между лопатками, что приводит к снижению КПД насоса. Лопатки третьего типа, с радиальным выходом, являются промежуточным вариантом между первым и вторым типами лопаток.

В центробежных современных насосах, как наиболее выгодные, применяют лопатки первого типа, при оптимальных рабочих углах

![]() =90°;

=90°;

![]() =25

. . . 30°;

=25

. . . 30°;

![]() =

8 . . . 15°;

=

8 . . . 15°;

![]() =25

. . . 40°.

=25

. . . 40°.

Для окончательного решения вопроса о

выборе формы очертания лопаток и их

рабочих углов

![]() и

и

![]() необходимо проводить точные расчеты и

экспериментальные исследования на

основании теории, разработанной

советскими учеными (Г. Ф. Проскурой, И.

И. Куколевским, И. Н. Вознесенским и др.).

необходимо проводить точные расчеты и

экспериментальные исследования на

основании теории, разработанной

советскими учеными (Г. Ф. Проскурой, И.

И. Куколевским, И. Н. Вознесенским и др.).

Благодаря применению точных расчётов, базирующихся на теории отечественных ученых, наши заводы в настоящее время изготовляют насосы и гидравлические турбины большой производительности с высоким КПД.