- •7 Фасонні різці: класифікація, основні визначення та алгоритм профілювання

- •Конструкція свердел з механічним кріпленням бнп

- •20 Класифікація фрез. Особливості конструкції циліндричних фрез [3, с.80-87]

- •Конструктивні особливості зборних торцевих фрез

- •24 Допоміжний інструмент для верстатів з чпк свердлильно-розточувальної і фрезерувальної груп [7, с.13-20, 195]

- •25 Мітчики

- •25 Плашки

- •26 Інструменти, які працюють по методу обкатки. Загальні положення, сутність теорії сполучених профілів.

- •Алгоритм та характеристика методів профілювання обкатного інструменту, профілювання гребінки (шліцьової фрези)

- •36 Конструкція черв’ячних фрез для виготовлення зубчатих коліс [5, с.163-170]

- •37 Геометрія зубців черв’ячних фрез [5, с.163-170]

- •38 Інструмент для нарізання конічних коліс методом копіювання [5, с.367-369]

- •39 Нарізання конічних коліс методами обкатування [5, с.370-373]

- •40 Нормативна комплектація верстатів з чпк інструментом [5а, с.266-268]

26 Інструменти, які працюють по методу обкатки. Загальні положення, сутність теорії сполучених профілів.

Методом обгинання оброблюють зубчасті колеса, багатогранники, шліцьові вали, кулачки, гвинтові поверхні і т.п.

Інструмент, який працює за методом обкатування здійснює миттєве обертання навколо осі, яка зв’язана з профілем деталі. Звичайно процес плоский, можна уявити як перекочування центроїд Центроїда – уявна лінія (початкове коло або пряма), яку відтворюють в процесі обробки; початкові лінії перекочуються одна по одній без ковзання. В найбільш складних випадках оброблювані центроїди можуть бути отримані перетином уявних поверхонь (аксоїдів), які перекочуються одна по одній.

За методом обкатування працюють:

-

обкатні різці;

-

довбачі;

-

гребінки;

-

черв’ячні фрези;

-

шліфувальні круги;

-

дискові та пальцеві фрези;

Перші (1-4) працюють за методами огинання центроїдного, а (5-6) – за безцентроїдного.

Обробка деталей методом центроїдного огинання можлива, якщо виконуються загальні положення теорії спряжених профілів.

-

В точці контакту, при формоутворенні ділянки профілю деталі, спряжені профілі повинні мати загальну нормаль і дотичну.

-

Нормаль, яка проведена в точку дотику спряжених профілів, повинна проходити через полюс зачеплення (центр миттєвого відносного обертання деталі та інструмента), який знаходиться в точці контакту початкових ліній (центроїд). Т.ч. початкові лінії можна розглядати, як сукупність полюсів. Аналітично:

![]() (1)

(1)

Звичайно задані: профіль деталі (можливо рядом точок) і відносні рухи під час обробки. Необхідно спрофілювати інструмент. N - вектор нормалі до профілю деталі в довільній точці. V – вектор відносної швидкості інструмента, відносно деталі. Вектори N ,V отримують диференціюванням.

Якщо швидкість т.М співпадає з дотичною до профілю, то саме ця точка буде профілюватись . Налагодили верстат т.ч. , щоб радіус початкового кола став Rн.о .

Проведемо нормаль через т.М , яка не перетинає початкове коло . Виділена ділянка профілю не може бути обробленою ,остання точка , що може бути оброблена - т.А . В цій точці нормаль до профілю дотикається до кола. Умовою обробки є вибір початкового кола т.ч. , щоб виконувалась нерівність:

![]()

3. Лінії проведені через всі точки профілю оброблюваної деталі еквідістантно її початковому колу повинні перетинати лінію зачеплення, яка є сукупністю усіх точок контакту спряжених профілів.

-

Алгоритм та характеристика методів профілювання обкатного інструменту, профілювання гребінки (шліцьової фрези)

Існує пряма і зворотна задачі профілювання інструменту.

Для прямої задачі відомо: профіль деталі; відносні рухи. Необхідно знайти профіль інструменту. В зворотній задачі знаходять профіль деталі, її використовують для перевірки профілювання та при розрахунку траєкторії руху інструмента.

Задача профілювання розв’язується трьома способами:

Графічне профілювання – наочність, може виконуватись на ЕОМ в одному з графічних пакетів, при цьому достатня точність побудов.

Аналітичний – (теж за допомогою ЕОМ) зокрема при використанні матричного способу перетворення СК .

Графо-аналітичний – поєднує етапи алгоритму способів.

Профілювання виконують згідно алгоритму:

1. Вибирають точки профілю деталі, в яких будують нормалі.

2. З рівняння контакту знаходять кутовий параметр t, коли точка профілю деталі контактує зі спряженою точкою профілю інструмента. В цей момент нормаль до профілю деталі в т. М повинна проходити через полюс.

3. По формулам перетворення процесу визначають профіль інструменту.

4.Від вихідної інструментальної поверхні утворюють передню і задню поверхні різального інструменту.

Графічне профілювання можна провести одним з методів – загальних нормалей та послідовного копіювання.

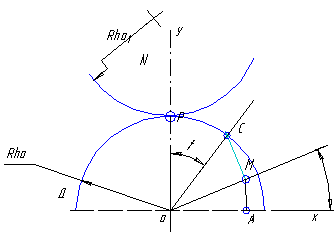

Розглянемо профілювання фрези на прикладі шліцьового валика методом загальних нормалей. Провели початкові коло і пряму, знайшли точку зачеплення – Р. Далі розбиваємо ділянку початкового кола на декілька рівних частин. abc і р – крива зачеплення, на ній відбувається профілювання точок деталі .Відкладають відрізки з т.с-Р1´; b-Р2´ і т.д.

Рисунок 27.1 – Схема графічного профілювання

Профілювання довбачів

Розглянемо аналітичне профілювання довбачів.

Відомі: кінематика процесу, профіль деталі.

Обертання інструмента і заготовки відбуваються узгоджено. В процесі обробки виникають уявні початкові кола, які перекочуються без ковзання.

Розглянемо на профілі довільну точку М де побудована нормаль. При поверненні профілю деталі на кут t, коли нормаль буде проходити через полюс, точка М профілюватиме відповідну точку на інструменті. В цей момент точка знаходиться найближче до полюсу зачеплення Знайдемо невідомий кутовий параметр t з проекції замкненої ламаної лінії ОАМСО на пряму l .

ψ

Рисунок 28.1 – Схема аналітичного профілювання довбачів

прlОАМСО=0 або прlОА+прlАМ+прlМС+прlСО=0

Залежність можна отримати використовуючи умову перпендикулярності векторів нормалі до відомого профілю деталі та вектора відносної швидкості:

![]() .

Подібно визначають параметр t

для

інструментів, у яких з профілем деталі

зв’язано початкове коло.

.

Подібно визначають параметр t

для

інструментів, у яких з профілем деталі

зв’язано початкове коло.

За допомогою матриць перетворення систем координат, приймаючи до уваги, що початкові кола перекочуються одне по одному без ковзання.

В цьому рівнянні всі параметри відомі. Тому, задаючись координатами точки деталі x,y з кутом нахилу нормалі ψ, визначають координати точки профілю інструмента.

Профілювання обкатного різця []

Відомі профіль та кінематика процесу, необхідно спрофілювати обкатний різець. Рухи (д2 та д3) подачі і обертання різця кінематичного зв’язані; головний рух – обертання деталі. Обкатним різцем, крім фасонних поверхонь обертання, обробляють і гвинтові поверхні, коли кінематично зв’язані три рухи.

Р озглянемо

аналітичне профілювання фасонного

різця. Алгоритм побудови той самий, але

з профілем деталі зв’язана початкова

пряма.

Визначення кутового параметру показано

на рисунку. Системи координат зв’язані:

XдYд - з деталлю ; ХіYі

–з інструментом, р – полюс миттєвого

обертання.

озглянемо

аналітичне профілювання фасонного

різця. Алгоритм побудови той самий, але

з профілем деталі зв’язана початкова

пряма.

Визначення кутового параметру показано

на рисунку. Системи координат зв’язані:

XдYд - з деталлю ; ХіYі

–з інструментом, р – полюс миттєвого

обертання.

Кутовий

параметр t

для формоутворення профілю деталі в

точці А можна визначити з графічних

міркувань та аналітично

![]()

![]()

Рисунок 29.1 - Схема аналітичного профілювання фасонного різця

Аналітичне визначення t

![]() -

вектор дотичної,

-

вектор дотичної,

![]()

Вектор

нормалі

![]() до профілю перпендикулярний до вектора

дотичної, тому їх скалярний добуток

дорівнює нулю

до профілю перпендикулярний до вектора

дотичної, тому їх скалярний добуток

дорівнює нулю

![]()

![]()

Виходячи

з властивостей спряжених профілів в СК

деталі XдYд

записуємо умову

формоутворення

точки профілю

![]()

Але

![]() ,

,

де

![]()

![]() - радіус-вектор в момент часу, коли

початкове коло інструмента буде

дотикатися початкової прямої, зв’язаної

з деталлю у точці В;

- радіус-вектор в момент часу, коли

початкове коло інструмента буде

дотикатися початкової прямої, зв’язаної

з деталлю у точці В;

ω={0 0 0 1}T – вектор кутової швидкості.

.

Звідки також маємо

.

Звідки також маємо

![]()

Використовуючи

матриці перетворення координат,

профілюємо обкатний фасонний різець.

![]()

Вектор відносної швидкості також можна було б отримати з цього рівняння його диференціюванням по кутовому параметру t.

Радіус початкового кола не може бути обраний довільним чином, при виборі радіуса слід врахувати три умови формоутворення ()наступне питання).

Послідовне копіювання.

Нехай заданим є профіль деталі і вид початкових центроїд. Алгоритм побудови: розбивають початкове коло та початкову пряму дугами та відрізками рівної довжини |0´1´|=|1´2´|=|2´3´| .=.. 0¯1=1¯2=2¯3 = …

Через ці точки проводять лучі перпендикулярно початковій прямій та колу. Початкові коло та пряму перекочують з наступним копіюванням профілю деталі для точок 1...4 .

Визначення радіусів початкового кола обкатних інструментів [ с.276-278]

Для точного забезпечення обробки заданої деталі необхідно забезпечити виконання умов формоутворення:

1.

Всі нормалі до профілю повинні перетинати

початкове коло. Дана умова визначає

мінімальний радіус

![]()

2. відсутність занурення у тіло деталі інструментальної поверхні.

З урахуванням виразів для перетворення систем координат

В особливій точці похідні дорівнюватимуть нулю, звідки

Якщо виконується друга умова, то автоматично виконується і перша.

3. відсутність перехідних кривих на профілі деталі.

Інструмент для обробки зубчатих колес

Евольвента і її властивості

Евольвента – це крива, що утворюється довільною точкою прямої під час її кочення по основному колу. Розрізняють кути: α – кут тиску, θ – евольвентний, φ – розгорнутості евольвенти. З властивостей евольвенти

Задаючись значенням ρ, знаходять α та отримують залежність θ(ρ).

Іншу форму запису отримаємо з ΔOBM:

|

|

|

Рисунок 31.1 – Схема побудови евольвенти

|

Обчислюють кут α, отримали інший запис θ(ρ) для евольвенти.

В

проекціях на координатні осі рівняння

евольвенти можна записати в параметричній

формі для біжучої точки М .

В

проекціях на координатні осі рівняння

евольвенти можна записати в параметричній

формі для біжучої точки М . ![]() (3)

(3)

При використанні матриць перетворення систем координат рівняння евольвенти має вигляд:

![]()

Або

в проекціях на осі координат

Пальцеві зубонарізні фрези

Використовують в умовах одиничного і дрібносерійного виробництв. Процесу обробки присутні недоліки: невелика точність і мала продуктивність, відносна складність інструмента.

На похибку профілю ЗК впливають:

-

похибка профілю інструмента ;

-

вплив похибки налагодження верстата ;

-

похибка механізму ділення та інше.

Невисока продуктивність викликана переривчастим процесом різання, одночасно приймає участь невелика довжина різальних кромок. Фасонні фрези виконують з ШС , тому швидкість різання невелика.

Рисунок 32.1 – Профілювання

Профіль фрези визначається профілем западин зубчастого колеса.

На ділильному колі задають такі параметри: Pn - крок ; Sn- товщина зуба;

α - кут тиску.

![]() (1).

(1).

![]() (2).

(2).

На перетині основного кола з профілем позначимо т.А. знайдемо кут δА.

![]() (3);

(3);

![]() (4).

(4).

Для виготовлення шаблону достатньо 5-10 точок вздовж профілю. Ділянка профілю між r0 і rf може бути виконана по різному, в залежності від відношення цих радіусів. Радіус заокруглення вершини фрези, що визначає западину біля кола rf виконують по дузі, радіусом залежним від z та m.

Профіль западин є змінним та залежить від модуля й кількості зубців колеса.

Дискові зубонарізні фрези.

Діапазон профілів z=12-135 розбивають на комплекти, по 8, 15, 26 фрез. Ці комплекти називають малим, повним та високоточним. Вибір фасонної фрези здійснюється з комплекту, а в кожному діапазоні фрези профілюють для мінімальної кількості зубців. Геометрія різальної частини виконується та ж як і у інших фасонних фрез. Часто кут γ =0 , що знижує різальні властивості і стійкість інструмента. Кут α приймають або по вершинних кромках, або виконують кутове затилування, αв=10-12°. Вздовж різальної кромки кути змінні та визначають за залежністю.

Існують конструкції чорнових фрез, де профіль западин виконується неточно, але кут γ позитивний.

Фрези можна використовувати для нарізання косозубих колес.

В цьому випадку профіль дискової фрези визначається так званим приведеним числом. Так у нормальному перерізі

Рисунок 33.1 – Профілювання фрези

Звідки

де θ - кут нахилу зубів, РN, Р- крок в нормальному та торцевому перерізі.

Для виконання колеса з великим модулем використовують так звані пальцеві фрези, які виготовляють окремо (не комплектно). Кріплення таких фрез консольне стійкість та продуктивність обробки менша.

Зуборізні інструменти, що працюють по методу обкатки

Ці інструменти набули найбільш широкого використання. Для них властиві висока продуктивність, що досягається безперервністю процесу різання і великою довжиною різальних кромок, що одночасно приймають участь в процесі різання, та точність обробки. Методом отримують зубчасті колеса по 8 ступень точності, які потім можуть оброблятись шевінгуванням.

Інструмент, який працює методом обкатування :

-

черв’ячні зубонарізні фрези;

-

довбачі ;

-

гребінки і т. д.

В основі профілю зубчастого колеса лежить вихідний профіль, в основі профілю зубонарізних інструментів – інструментальний профіль.

Рисунок 34.1 – Схеми допусків зуборізних інструментів

Головні відмінності інструментальної рейки від вихідного профілю зубчатих коліс:

1

більша висота ніжки

![]()

2

товщина зуба більша для утворення

бокового зазору

Розмір ΔS

необхідний для утворення бокового

зазору .

Розмір ΔS

необхідний для утворення бокового

зазору .

3 для коректування товщини вершин коліс виконують фланкування ніжки рейки висотою до 0,5*m Кут фланкування до 5º. Фланкування необхідно для створення бічного зазору в зачеплення для плавної роботи.

Зуборізні гребінки [3, c.161-163]

Зуборізні гребінки найбільш простий тип зуборізного інструмента.

Обробку гребінками виконують на зубострогальних та спеціальних зубодовбальних верстатах. Перевагами використання гребінок є простота конструкції та висока точність обробки по профілю і шагу, можливість обробки блочних коліс, незмінність профілю після переточувань. Але недоліками є переривчатість процесу обкатування, складна конструкція верстатів, неможливість обробки внутрішніх коліс. Через це гребінки мають обмежене використання.

Для гребінок указують профіль у трьох площинах.

Профіль у площині Т-Т співпадає з профілем інструментальної рейки.

У

площині Р-Р розміри необхідні для

контролю гребінки. Осьові розміри в цих

площинах співпадають, але висотні

відрізняються

площині Р-Р розміри необхідні для

контролю гребінки. Осьові розміри в цих

площинах співпадають, але висотні

відрізняються

.

Рисунок 35.1 – Профілювання гребінки

В

площині N-N

також визначають профіль рейки, який

необхідний для її виготовлення:

![]()

Крім висотних розмірів змінюються кути профілю на гребінці.

За призначенням гребінки бувають:

Чистові – для кінцевого оформлення зубців за 8-10 квалітетом точності (на рисунку мають індекс 3 наприклад, ЗК 9 квалітету використовують у сільсько господарських машинах);

Чорнові - для подальшої обробки; шліфовочні – профіль зубців оброблюють під подальше шліфування.

Для модулів 1-20 мм гребінки виконують довжиною 77-311 мм, шириною 50-90 мм та товщиною 20-25 мм з числом зубців від 24 до 5.