- •1)Несущая станка.Материалы деталей несущей системы

- •2.Конструктивные формы базовых деталей.Станины.

- •3. Вертикальные станины. Плиты. Суппорта и салазки. Столы и ползуны.

- •4)Направляющие станин и подвижных деталей. Направляющие скольжения.

- •5)Типы направляющих скольжения.

- •6)Круговые направляющие. Накладные направляющие.

- •7)Устройство для регулирования велечины зазора в направляющих скольжения

- •8)Материалы направляющих скольжения

- •10)Методы создания натяга в направляющих качения

- •41 Управление точностью при неуравновешенных схемах совмещенной обработки резанием и ппд

- •42 Основы надежности мрс. Термины теории надежности мрс

- •43 Процессы, снижающие работоспособность станка

- •44. Типичные недостатки в эксплуатации станков . Рекомендуемые методы эксплуатации станков

- •46 Технологичность деталей и узлов мрс

- •47 Патентоспособность и патентная чистота станков

- •48 Эстетическое совершенствование станков

- •49 Уменьшение износа деталей мрс конструктивными и технологическими мероприятиями

- •50 Уменьшение влияния износа на работоспособность машин

- •59 Расчет гидродинамического подшипника

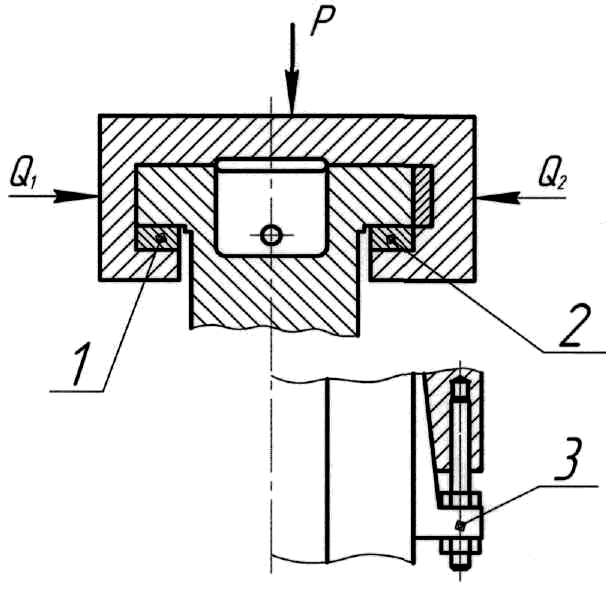

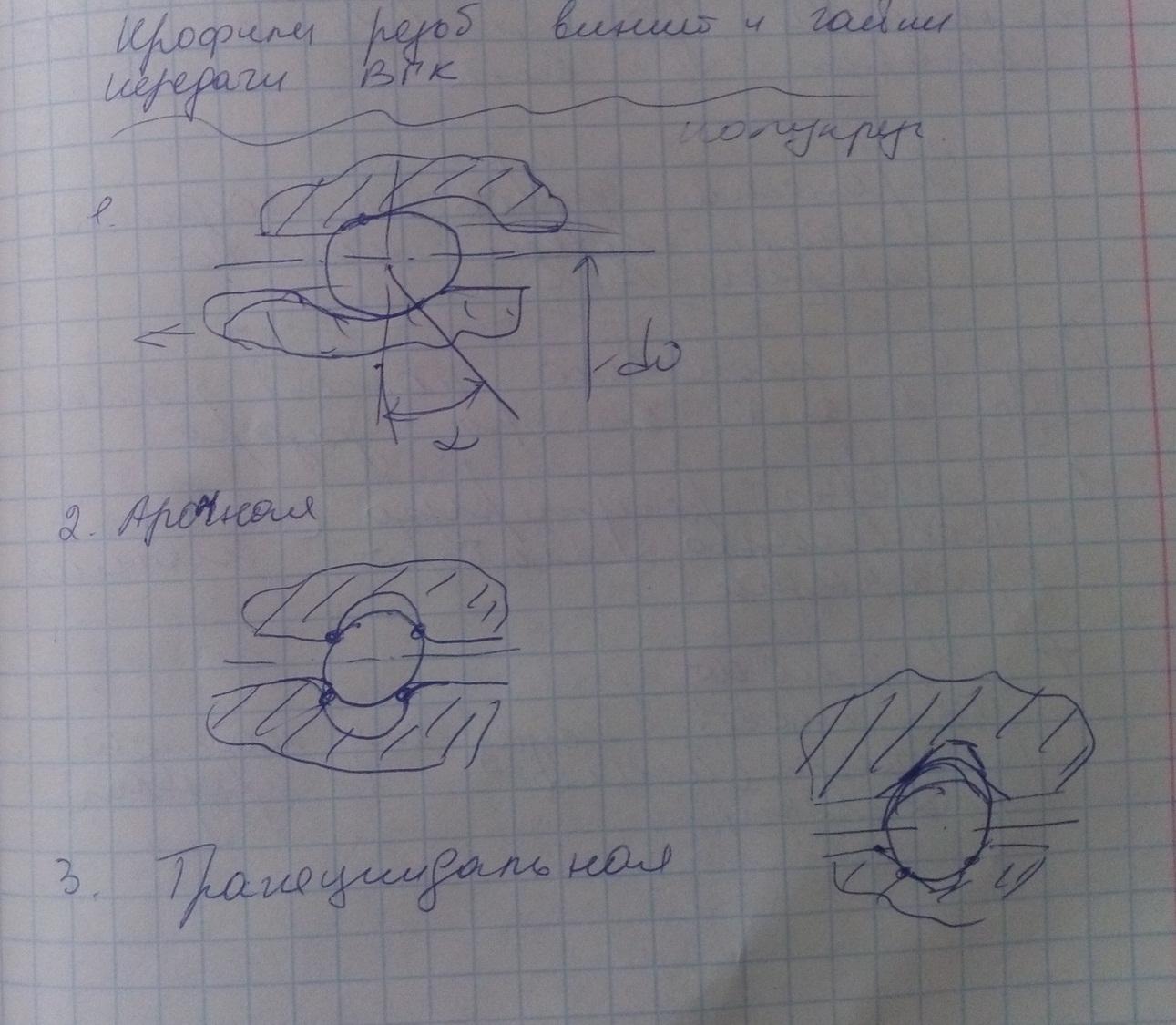

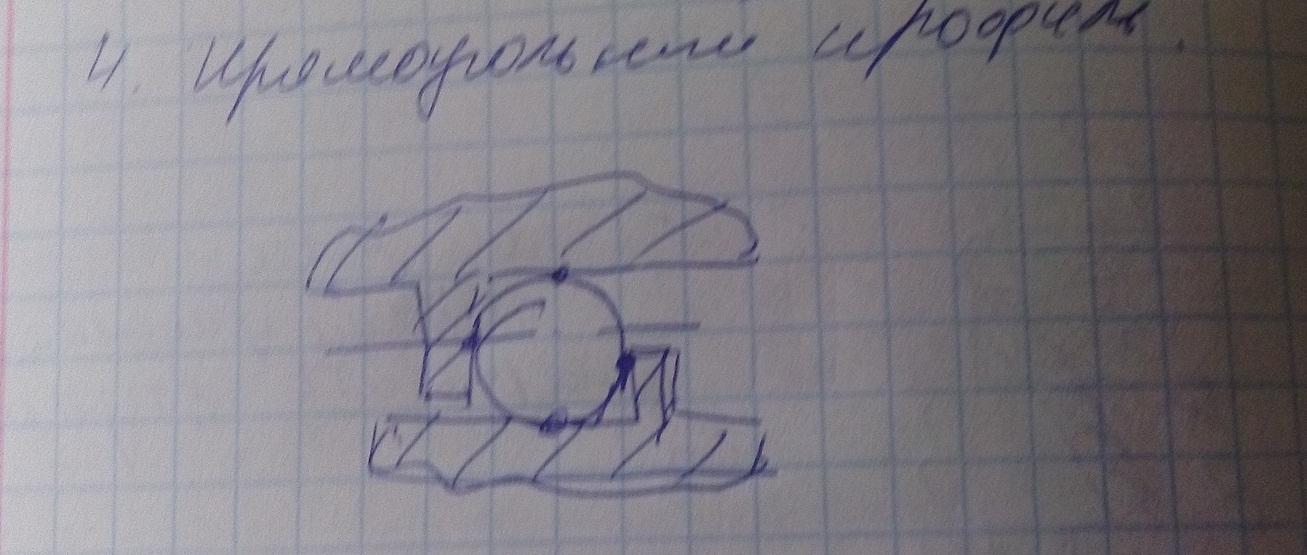

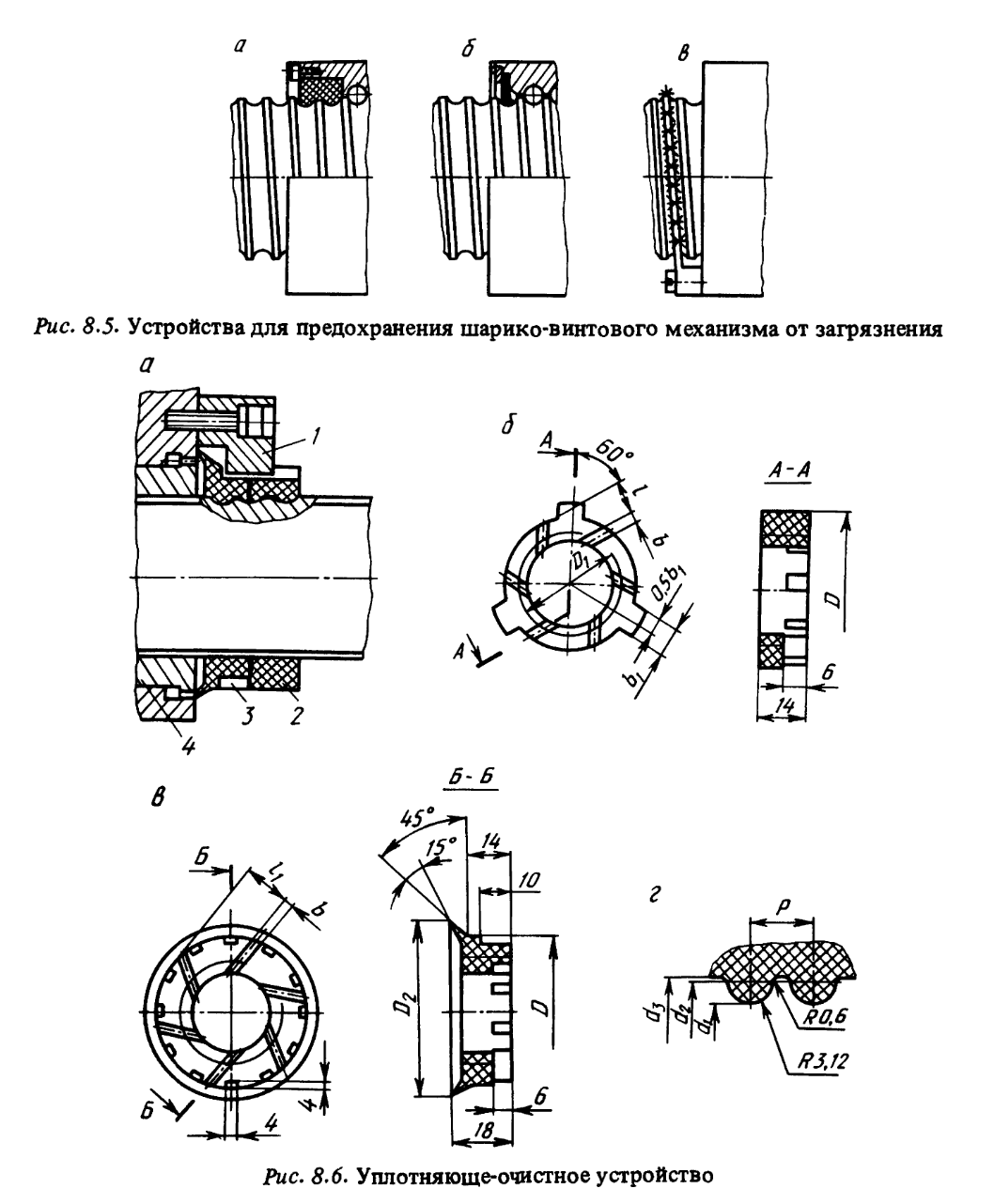

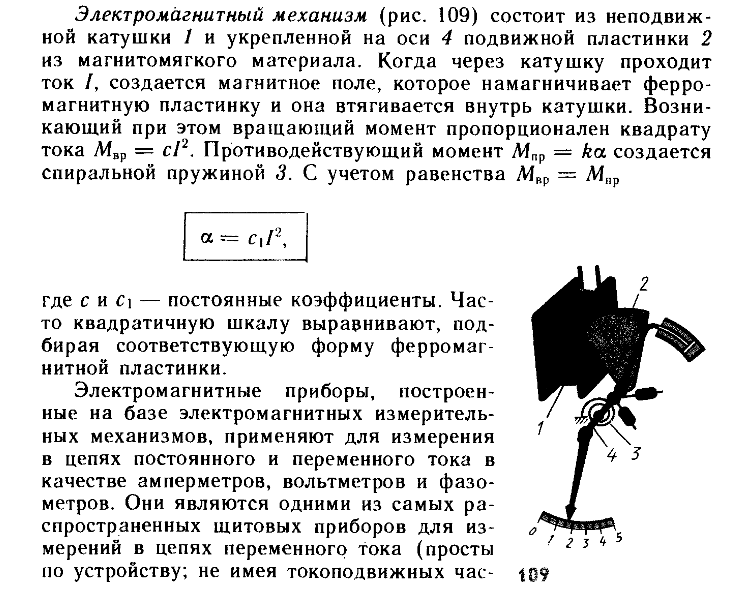

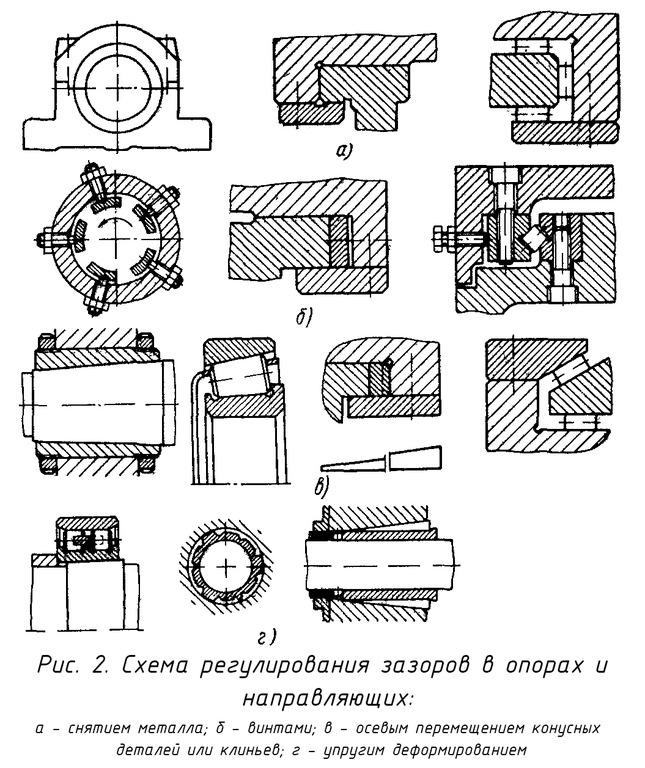

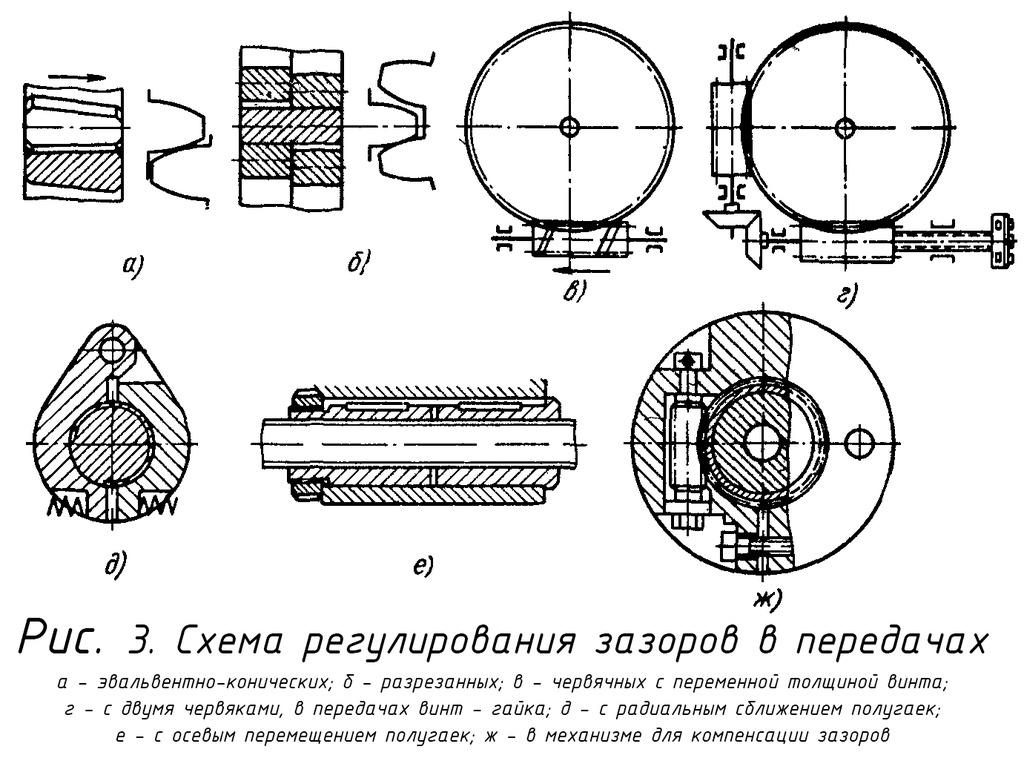

7)Устройство для регулирования велечины зазора в направляющих скольжения

Направляющие скольжения (смешанного трения) могут быть прямоугольной (плоской), призматической (треугольной), трапецеидальной (типа «ласточкин хвост»), круглой и многогранной формы поперечного сечения.

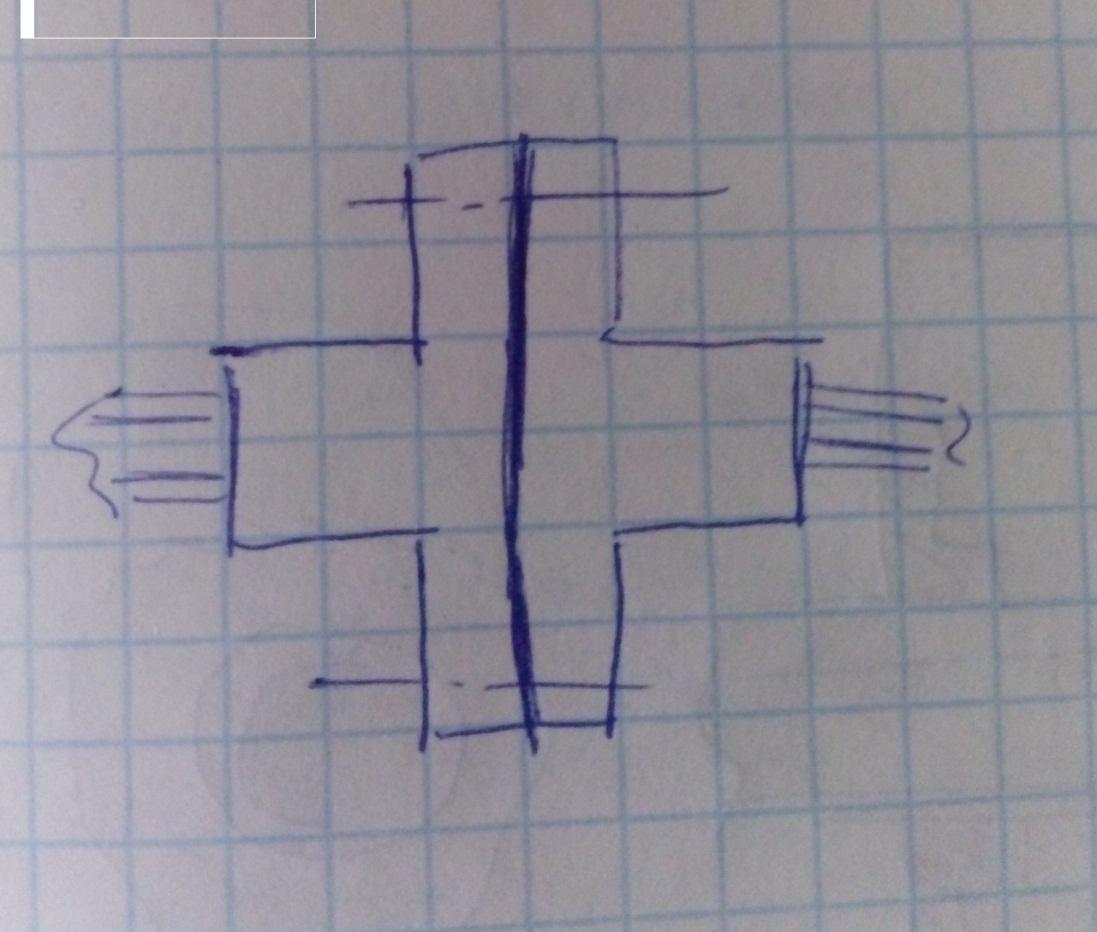

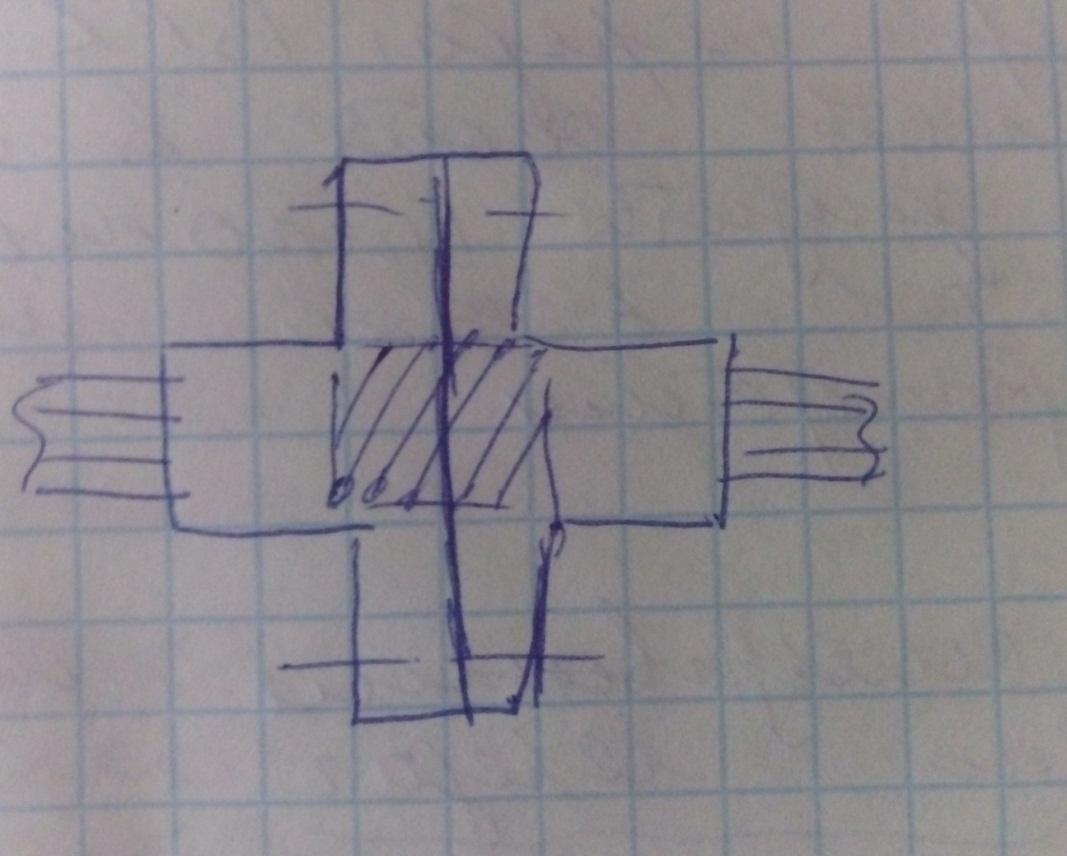

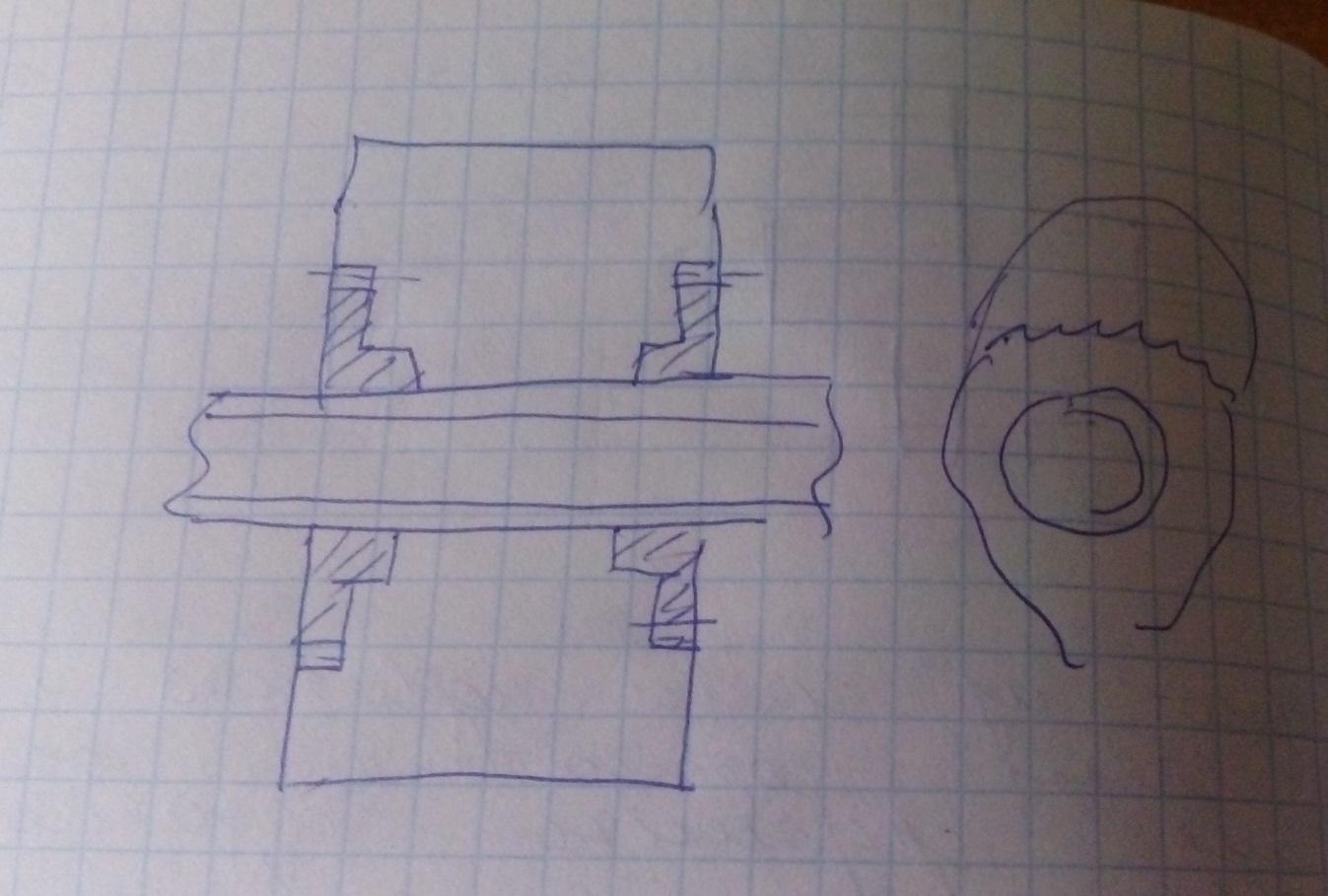

Регулирование зазоров в общем случае показано на рис. 2.16. Зазор в стыках горизонтальных плоскостей (зазор в вертикальной плоскости), воспринимающих вертикальную нагрузку Р, регулируется планками или клиньями 1, 2, а в стыках вертикальных плоскостей (зазор в горизонтальной плоскости), воспринимающих горизонтальную нагрузку Q1 и Q2 - планкой или клином 3.

1

и 2 – планки; 3 – клин

1

и 2 – планки; 3 – клин

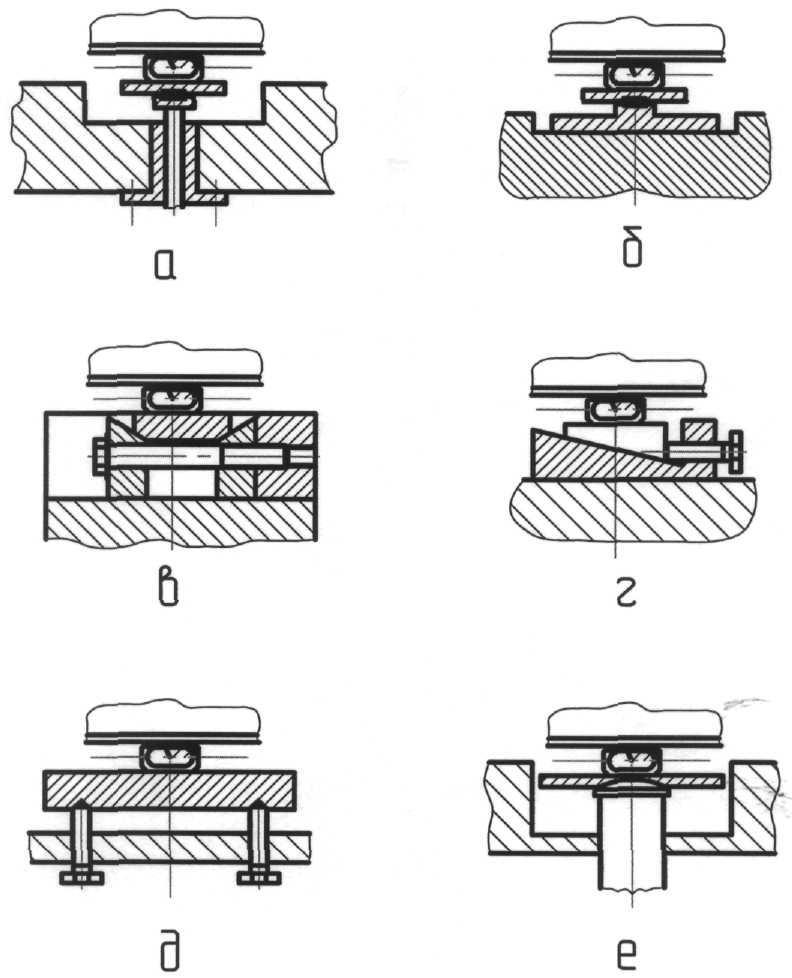

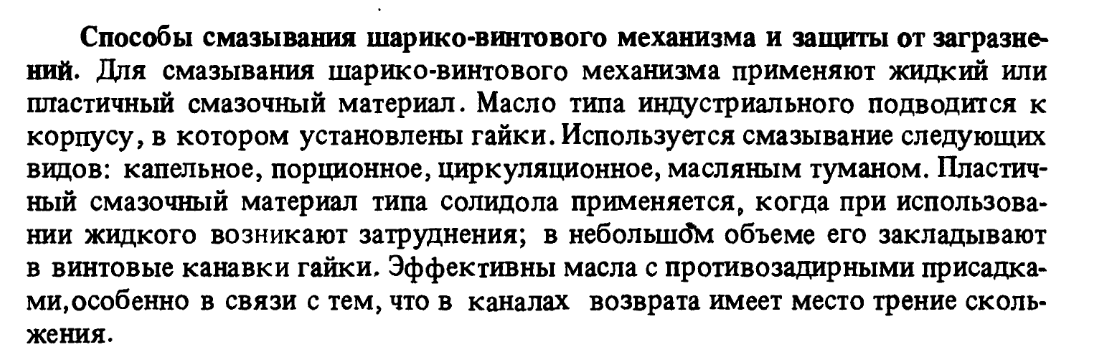

Регулирование зазоров в направляющих типа «ласточкин хвост» в основном осуществляется с помощью регулировочных клиньев

Устройства для регулирования

а - пружинами и винтами;

б - пружинами;

в - одним клином;

г - двумя встречно расположенными клиньями;

д - подвижной планкой и винтами;

е - шаровой опорой

8)Материалы направляющих скольжения

Направляющие движения должны обладать большой износостойкостью. Станины в зависимости от их конструкции и размеров изготовляют литые из чугуна СЧ21-40, СЧ35-56, СЧ32-52, СЧ38-60, и сварные -- из стали марок Ст. 3 или Ст. 4. Сварные станины легче литых, но жесткость их ниже.

Материал для изготовления направляющих скольжения (рис. 3.3) -- серый чугун. Он используется в тех случаях, когда направляющие изготовляют как одно целое со станиной. Износостойкость направляющих повышают поверхностной закалкой с твердостью HRC3 42-56.

Стальные направляющие выполняют накладными, обычно закаленными с твердостью HRC3 58-63. Чаще всего используют сталь 40Х с закалкой ТВЧ, пали 15Х и 20Х с последующей цементацией и закалкой.

Надежная работа направляющих зависит от защитных устройств, предохраняющих рабочие поверхности от попадания на них пыли, стружки, грязи. Защитные устройства изготовляют из различных материалов, в том числе полимерных.

9)Направляющие качения

Преимущества

Равномерность движения при медленных перемещениях

Высокая точность установленных перемещений

Не (всплывание) стола на высоких скоростях

Малые усилия перемещения

Малые тепловыделения в приводе и малые габариты привода для перемещения узла по направляющей.

Высокая долговечность по точности

Простая система смазки

Недостатки

Большая высокая себестоимость

Трудоемкость изготовления

Демфирование в направлении движения

Повышенная чувствительность к загрязнениям

Направляющее качение как правило примеряется в станках с ЧПУ различных групп высокой точности, малых и средних размеров, а также в ряде обычных металлорежущих станков при круглошлифование или бесцентрового шлифования.

10)Методы создания натяга в направляющих качения

В качестве сепараторов тела качения применяют штамповочные стальные или капроновые пластины с прямоугольными или круглыми звездами в зависимости от тел качения.

Предварительный натяг можно осуществить

Погрешность действий под внешней погрешностью узла станка

Недостаток невозможности выбора оптимальной величины натяга и его регулирования

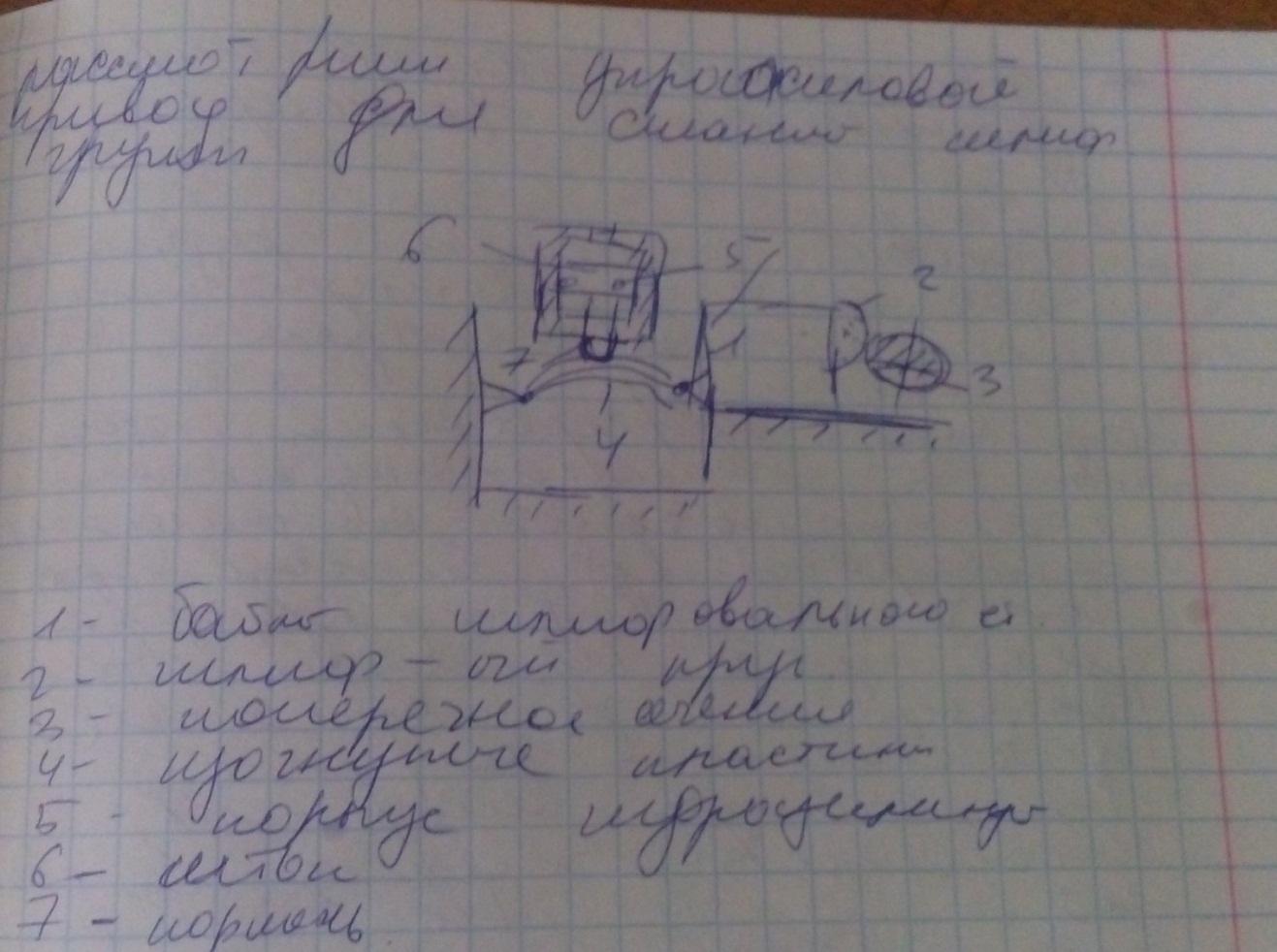

Создание предварительного натяга основанного на сборке направляющих

Недостатки

Сложно выдержать в высоких точных замыкающих звеньях размерных цепей, при этом считается что максимальные величины натяга для направления качения находятся в пределах от 7 до 15 мкм.

11.278 книга

11.3. ГИДРОСТАТИЧЕСКИЕ НАПРАВЛЯЮЩИЕ

Свойства направляющих. Гидростатические направляющие являются направляющими с жидкостной смазкой. Масляный слой между сопряженными поверхностями создается путем подачи масла под давлением в зазор между ними.

Гидростатические направляющие практически не изнашиваются, имеют хорошую демпфирующую способность, обеспечивают высокую точность и равномерность движения, а также точное позиционирование. Переориентация подвижного узла на гидростатических направляющих составляет всего 0,001... 0,002 мм. Жесткость таких направляющих несколько ниже жесткости направляющих других типов.

При гидростатических направляющих требуются громоздкая гидросистема, хорошая фильтрация масла и тщательный уход. Применение таких направляющих сопровождается усложнением конструкции станка: обеспечивается высокая жесткость корпусных деталей, вводятся устройства для фиксации подвижных исполнительных органов.

Конструкции направляющих. Гидростатические направляющие бывают разомкнутыми (рис. 11.8,а) и замкнутыми (рис. 11.8, б) . Принцип их работы заключается в следующем.

Масло под постоянным давлением подается через дроссель в карманы на направляющих, оттуда оно вытекает наружу, преодолевая при этом сопротивление в зазорах. В случае разомкнутых направляющих с увеличением нагрузки Р зазор h уменьшается, а его сопротивление и давление масла в нем возрастают. В результате новая нагрузка будет уравновешена возросшим давлением масла. В случае замкнутых направляющих давлением в зазоре Л f уравновешиваются нагрузка и давление в зазоре И2. Увеличение нагрузки Р ведет к уменьшению и увеличению Л2,т.е. к возрастанию давления в зазоре h% и к уменьшению его в зазоре Л2. В результате нагрузка Р уравновешивается.

Незамкнутые направляющие применяются только в тех случаях, когда обеспечивается достаточно большая начальная нагрузка и незначительное ее изменение в процессе эксплуатации станка (не более чем в 2 раза). В остальных случаях следует применять замкнутые направляющие.

Гидростатические направляющие обычно выполняются наиболее простой и технологичной прямоугольной формы. В легких и средних станках могут быть применены треугольные направляющие.

12. Аэростатические направляющие

Конструктивно аэростатические направляющие похожи на гидростатические, а разделение трущихся поверхностей обеспечивается подачей в карманы под давлением воздуха. Для образования равномерной воздушной подушки по всей площади направляющих их выполняют из нескольких отдельных секций, разделенных дренажными каналами 3. Размеры секций В 30мм, L 500мм.

Аэростатические направляющие: а- принципиальная схема, б- секция опоры с замкнутой канавкой, в- секция опоры с прямолинейной канавкой.

Каждая секция имеет отверстие 5 для подвода воздуха под давлением и распределительные канавки 1 и 2 глубиной t (рис. 7 б) для развода воздуха по площади секции.

13

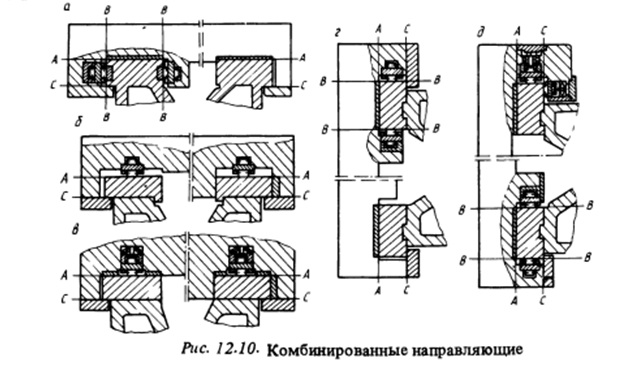

Комбинированные направляющие состоят из элементов направляющих качения и скольжения и имеют преимущества как одних, так и других.

В комбинированных направляющих первого типа (рис. 12.10, а, г) основные грани представляют собой направляющие скольжения, боковые - качения. (На рис. 12.10 приняты обозначения: .4-Л - основные грани направляющих; В-В - боковые грани, перпендикулярные к основным; С-С — вспомогательные грани, параллельные основным и воспринимающие момент.) В зависимости от исполнения узла (горизонтального йли вертикального) по характеристикам трения направляющие близки направляющим скольжения (рис. 12.10, а) или качения (рис. 12.10,г). В обоих случаях переориентация узла при реверсе значительно меньше, чем при применении направляющих с полу- жидкостной смазкой. Комбинированные направляющие первого типа реке мендуются для столов и шпиндельных бабок станков типа ’’обрабатывающий центр”, а также расточных, вертикально-фрезерных, продольно-обрабатывающих станков.

В направляющих второго типа (рис. 12.10, б) сила тяжести узла воспринимается основными гранями качения. В боковых направляющих скольжения имеются зазоры.

В направляющих третьего типа (рис. 12.10, в) основные грани скольжения с помощью подпружиненных роликовых опор частично разгружены от силы тяжести перемещающихся частей- Благодаря этому характеристики трения лучше, чем для направляющих скольжения. Боковые грани могут быть как направляющими скольжения, так и направляющими качения. Направляющие второго и третьего типов целесообразно применять в тяжелых станках (в столах фрезерных, подвижных стойках расточных, суппортах токарных станков).

Направляющие четвертого типа (рис. 12.10, д) делают вертикального исполнения. Для устранения зазоров на вспомогательных гранях установлены подпружиненные роликовые опоры. Боковые грани являются направляющими качения.

14 Устройства для защиты направляющих. Защитные уплотнения выполняют в виде металлических скребков, прикрепленных к торцу стола, суппорта, салазок и прижимаемых к направляющим благодаря собственной упругости или пружине (рис. 11.5» в), а также в виде войлочных (рис. 11.5,6), полимерных или комбинированных уплотнений. Металлические скребки не предохраняют зону трения от мелких частиц загрязнений, войлочные уплотнения сами быстро загрязняются и истирают поверхность направляющих. Рабочие поверхности лучше очищают резиновые и пластмассовые уплотнения (рис. 11.5, в), применяемые самостоятельно или в комбинации с другими защитными устройствами.

Продольные щитки в виде металлических планок или кожухов (по одному на каждую направляющую) прикрепляют к подвижному или неподвижному узлу (рис. 11.5, г). Щитки могут быть снабжены уплотнениями или образовывать лабиринтное уплотнение.

Телескопические щитки с уплотнениями (рис. 11.5,6) имеют хорошие эксплуатационные свойства и применяются в средних и тяжелых станках.

15 Тяговые устройства служат для перемещения подвижных узлов станка по направляющим прямолинейного или вращательного движения. Они являются последним звеном кинематической цепи привода подач, вспомогательных движений или главного привода (карусельные, протяжные, строгальные, долбежные станки).

Для осуществления прямолинейного движения используют:

механизмы: ходовой винт—гайка, зубчатое колесо—рейка или зубчатый сектор—рейка, червяк-—рейка, кулачковые, шатунные, рычажные и другие механизмы;

гидравлические и пневматические двигатели типа поршень — цилиндр;

электромагнитные устройства в виде линейно-развернутых электродвигателей, бесконтактных электромагнитных передач, соленоидов.

Вращательное движение может осуществляться зубчатыми, червячными, ременными, цепными, фрикционными и другими передачами.

Чтобы обеспечить в проектируемом станке высокие технико-экономические показатели, такие, как производительность, точность, надежность, тяговые устройства должны удовлетворять следующим требованиям:

обеспечивать заданный закон перемещения и скорости; в подавляющем большинстве станков скорость должна быть постоянной;

иметь высокий КПД;

обладать высокой жесткостью, которая является одной, из главных характеристик тягового устройства и влияет на статические и динамические погрешности исполнительного узла станка;

иметь малый момент инерции, что определяет быстродействие привода и точность обработки;

обладать высокой чувствительностью к малым перемещениям, т. е. иметь способность осуществлять движения малые по пути или скорости;

зазоры должны отсутствовать, особенно в тех случаях, когда по характеру движения или действию внешней нагрузки имеет место раскрытие стыков;

износ в процессе эксплуатации должен быть минимальным.

В зависимости от назначения станка, его конструкции и габаритных размеров применяют различные виды тяговых устройств.

16. Аэростатические направляющие

Конструктивно аэростатические направляющие похожи на гидростатические, а разделение трущихся поверхностей обеспечивается подачей в карманы под давлением воздуха. Для образования равномерной воздушной подушки по всей площади направляющих их выполняют из нескольких отдельных секций, разделенных дренажными каналами 3. Размеры секций В 30мм, L 500мм.

Аэростатические направляющие: а- принципиальная схема, б- секция опоры с замкнутой канавкой, в- секция опоры с прямолинейной канавкой.

Каждая секция имеет отверстие 5 для подвода воздуха под давлением и распределительные канавки 1 и 2 глубиной t (рис. 7 б) для развода воздуха по площади секции.

17. Материалы винта и гайки

Материалы винта и гайки должны иметь низкий коэффициент трения и повышенное сопротивление износу. Выбор марки материала зависит от назначения передачи и условий работы. Для уменьшения потерь на трение подбирают пару сталь – бронза. Винты передач без термообработки изготовляют из сталей 45, 50 и др., в ответственных передачах – из сталей 40Х, 40ХГ, 65Г и др., с закалкой винтов до твёрдости более 50HRC, с последующим шлифованием резьбы. Гайки ответственных передач (высокие окружные скорости – v = 6…15 м/мин и нагрузки) изготовляют из оловянных бронз Бр010Ф1, Бр06Ц6С3 и др., а при работе с большим перерывом, а также при малых нагрузках и скоростях – из антифрикционного чугуна марок АЧВ-1, АЧС-3, АЧК-2, или серого чугуна марок СЧ15, СЧ20.

18. Ходовой винт - это важная деталь, которая используется в качестве преобразователя движения. Он изменяет вращательное движение в поступательно-прямолинейное перемещение. Для этого он снабжается специальной гайкой. Кроме этого, он обеспечивает перемещение с заданной точностью.

Винт, как очень важная деталь, должен соответствовать множеству требований. Для того чтобы его можно было использовать, к примеру, в настольных тисках, он должен подходить по таким параметрам, как: диаметральный размер, точность профиля и точность шага резьбы, соотношение резьбы винта с его опорными шейками, износостойкость, толщина нитки резьбы. Также важно отметить, что в зависимости от степени точности перемещения, которую обеспечивают винты, их можно разделить на несколько классов точности от 0 до 4. К примеру, ходовые винты металлорежущих станков должны соответствовать классу точности от 0 до 3. 4 класс точности не подходит для использования в таком оборудовании.

Материал для заготовки ходового винта В качестве заготовки для производства винта используют обычный пруток, который отрезается от сортового металла. Однако здесь важно отметить, что к материалу, служащему заготовкой, предъявляются некоторые требования. Металл должен обладать хорошей стойкость к износу, хорошей обрабатываемостью, а также обладать состоянием стабильного равновесия в условиях внутреннего напряжения, которое возникает после обработки. Это очень важно, так как данное свойство поможет избежать деформации ходового винта при его дальнейшем использовании.

19. Гайка - это крепёжное изделие с резьбовым отверстием и конструктивным элементом для передачи крутящего момента. Конструктивным элементом гайки для передачи крутящего момента может быть многогранник, накатка на боковой поверхности, торцевые и радиальные отверстия, шлицы и т.п. Гайки применяются в болтовых и шпилечных соединениях, часто в сочетании с шайбой. Кроме обычных шестигранных используются гайки с фланцем, квадратные, удлиненные, с накаткой, шлицевые и приварные.

Применение облегченных гаек при большом количестве их в соединении дает значительную экономию массы. Низкими гайками пользуются в тех случаях, когда стержень болта или шпильки оказывается недогруженным на растяжение (чистый болт, работающий на срез, и т. д.). Для предохранения резьбы от смятия и износа при больших нагрузках и частом отвинчивании и завинчивании применяют гайки DIN, ГОСТ высокие и особо высокие.

20 стр 228

.

21.

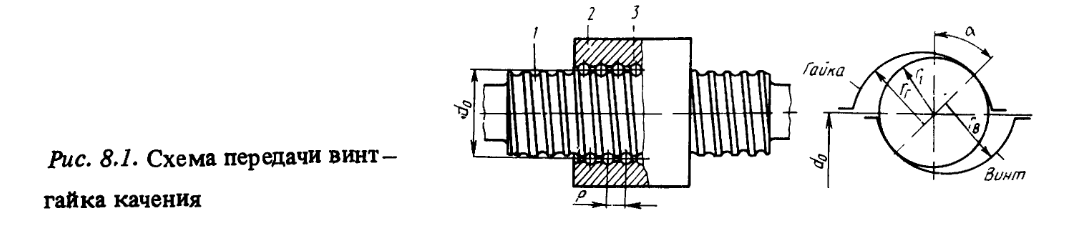

Конструкция передачи вгк

Передача состоит из : 1-винт, 2 –гайка , 3 –шариков и 4- устройств для возврата шариков ( на рис. Не показаны)

22.

23.Сущ. несколько конструкт. Схем уст-в для выбора зазора.

1. зазоры регулируются с помощью набора монтажных прокладок.

2. одна из гаек неподвижна и за счет поджатия в осевом направлении пружины создается натяг.

3. Гайка передачи снабжена 2умя стаканами с зубчатыми шлицами. Шлицы отв-ий гаек входят в сопряжение со шлицами имеющимся на фленце стакана. При этом число шлицев на гайке и на стакане различаются по велечине на 1,2 зуба. Это позволяет повернуть стаканы , гайки на весьма малый угол соответственно обеспечив тонкую регулировку.

24

25

26Жесткость обычных механизмов , например, передач вгс , вгк оказываются часто недостаточной для обеспечения очень тонких перемещений величиной 0,5-2 мкм. Для определения критической скорости при которой нач-ся скачкообразное движ. сущ.зависимость

-

разность

коэф . трения движения и покоя

-

разность

коэф . трения движения и покоя

N-нормальная сила действующая в направляющих подвижного узла

-коэф

относительного рассеивания энергии

=1…2

-коэф

относительного рассеивания энергии

=1…2

-приведенная

жесткость привода

-приведенная

жесткость привода

m-

приведенная масса перемещаемого узла

[ ]

]

Уст-ва для микронных перемещений подразделяются на :

Мкханические, электромеханические, гидравлические, термодинамические, магнитострикционные и упрогосиловые

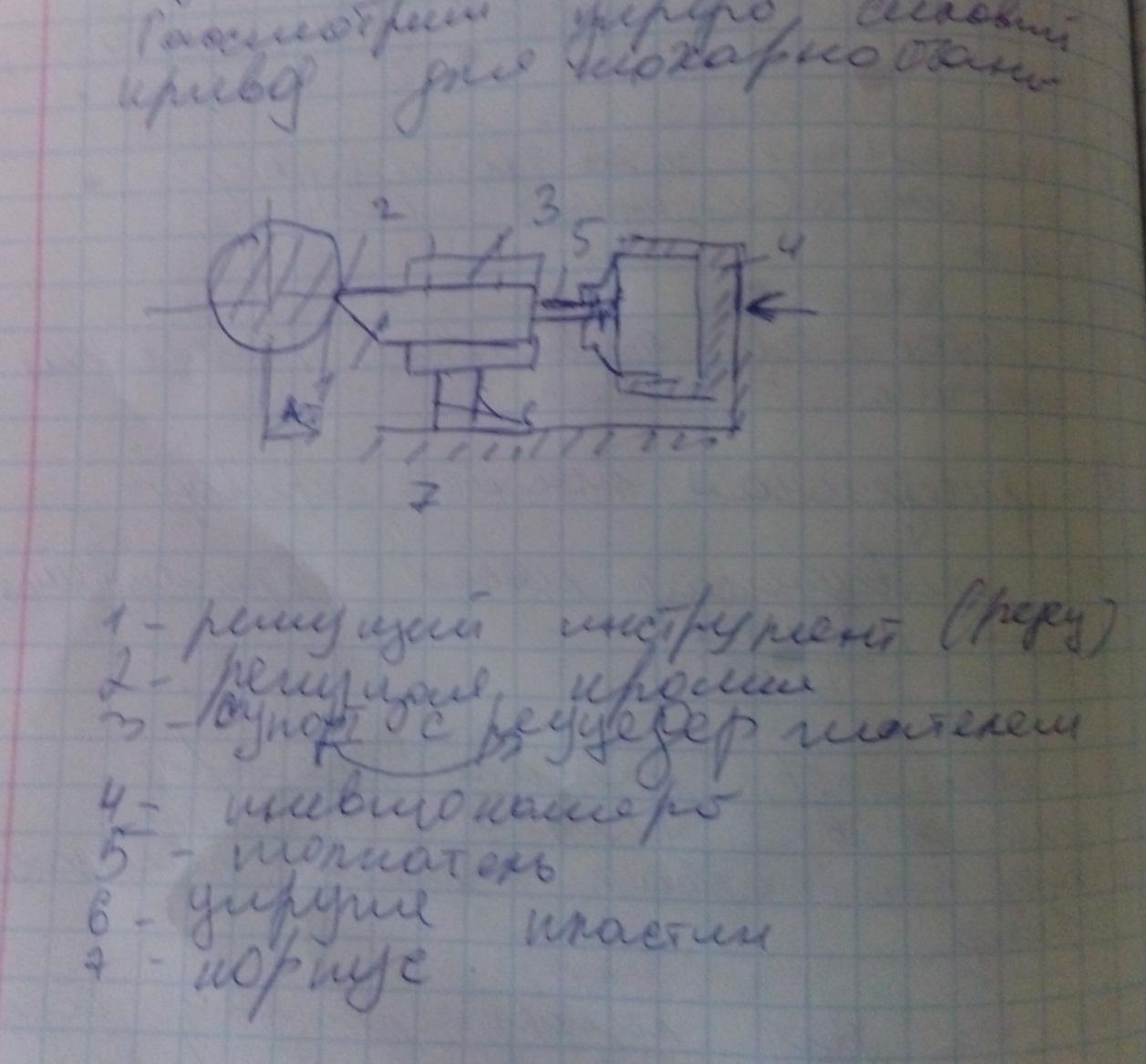

27. Упругосиловой привод используют для перемещения подвижного узла с помощью деформации упругого звена, которая создается силовым воздействием. При достаточно большой жесткости упругое звено имеет ограниченную общую деформацию, поэтому диапазон перемещения подвижного узла также небольшой.

28

29. Тепловой привод. Основным элементом этого привода является биметаллическая пластина, которая состоит из двух слоев различных металлов, жестко связанных по всей поверхности соприкосновения. Эти металлы имеют разные температурные коэффициенты линейного расширения. Слой металла с большим коэффициентом линейного расширения 1 (рис. 318) называется термоактивным слоем в отличие от слоя с меньшим коэффициентом линейного расширения 3, называемого термопассивным. При нагревании пластины проходящим через нее током или нагревательным элементом (косвенный подогрев) происходит различное удлинение обоих слоев, и пластина изгибается в сторону термопассивного слоя. При таком изгибе могут непосредственно замыкаться или размыкаться контакты 2, соединенные с пластиной, что используется в тепловых реле.

Изгиб пластины может также освобождать защелку рычага электрического аппарата, который затем отключается пружинами. Ток уставки привода регулируют подбором нагревательных элементов (при косвенном подогреве) или изменением раствора контактов (при прямом подогреве). Время возврата биметаллической пластины в исходное положение после срабатывания и охлаждения ее колеблется от 15 с до 1,5 мин.

30.

31в)

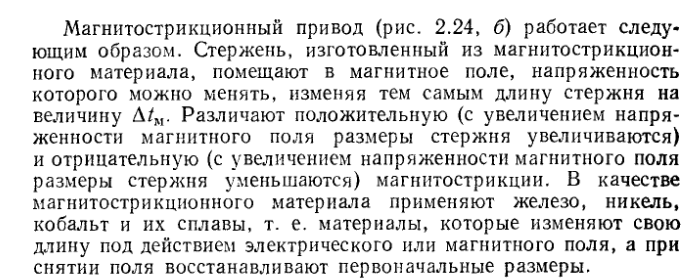

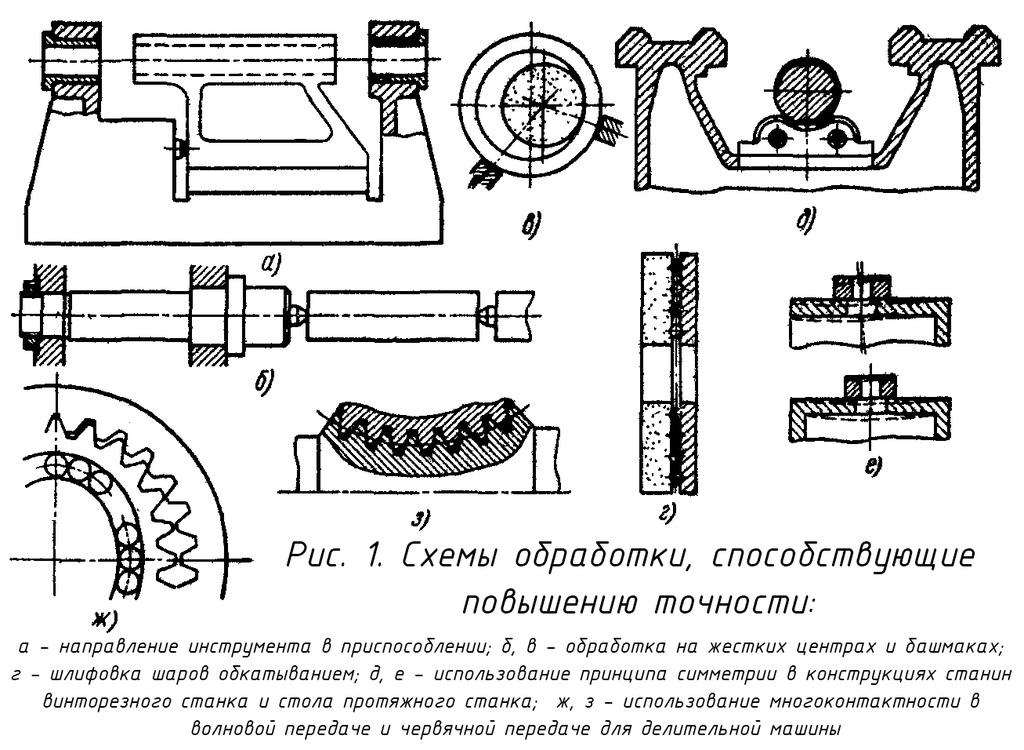

Можно сформулировать несколько самых общих принципов повышения точности обработки. Часть принципов относится к общему повышению точности станка, а часть — к получению на станках деталей более высоких классов точности, чем соответствующие узлы станка.

Выбор технологических процессов, при которых точность обработки меньше зависит от станка, например обработку отверстий инструментом, направляемым-в приспособлении (рис. 1, а), обработку на автоматах фасонно-продольного точения, шлифование на неподвижных центрах или башмаках (как путь резкого повышения округлости, рис. 1, б, в), обработку обкатыванием (как сродство устранения специфических ошибок периодического деления и выравнивания ошибок, рис. 1, г), обработку с выхаживанием (как средство устранения влияния упругих деформаций).

Применение схем станков, благоприятных для обеспечения высокой точности обработки. Сюда, в частности, относится применение одношпиндельных револьверных полуавтоматов и автомате взамен соответствующих многошпиндельных станков н т. д.

Применение по возможности симметричных конструкций, характерных уменьшенными величинами: короблений от собственных напряжений, температурных деформаций, упругих деформаций и т. д., например, успешно применяют прецизионные шип винторезные станки с симметричным расположением ходового пиита между направляющими, столы протяжных станков с симметричным расположением опор (рис. 1, д, е) и т. д. Применение конструкций с минимальной динамической связанностью. Либор оптимальных баз для узлов, например, в патронных автоматах и полуавтоматах базирование суппорта на корпус породней бабки.

Направление вредных смещений (упругих, температурных, вектора линейного износа) в сторону, мало влияющую па точность обработки, т. е. по касательной к поверхности обработки в зоне резания. Например, возможны токарные суппорты «бесконечной технологической жесткости», у которых при обычном направлении равнодействующей силы резания резец не отжимается от детали; применяют подшипниковые узлы с обращенными материалами, т. е. со втулкой из антифрикционного материала, запрессованной на шпиндель, и стальным закаленным вкладышем.

Создание начальных технологических или силовых смещений в сторону, противоположную вредным смещениям, например, выполнение горизонтальных направляющих с выпуклостью вверх, создание предварительного натяга.

Повышение точности применением механизмов со многими контактами и выравниванием ошибок. Сюда относятся волновые передачи со многими зубьями в контакте, пары ходовой винт — длинная гайка (длина гайки около трех диаметров), индексирующие механизмы с несколькими фиксаторами, глобоидные червячные передачи с многими витками в зацеплении и с зубьями пониженной жесткости в круговых делительных машинах (рис. 1, ж, з).

Уменьшение сил трения и особенно их переменности как источника теплообразования и температурных деформаций, скачкообразной подачи, погрешностей позиционирования — переход на трение качения, жидкостное или газовое трение. Для обеспечения точных малых перемещений осуществляется переход на направляющие качения, гидро- или аэростатические направляющие, переход на подачу поворотом суппортов на опорах с малым плечом сил трения или на упругих шарнирах, сокращение путей точного подвода столов и суппортов для сохранения масляной пленки, образовавшейся при быстром подводе, и т. д.

Устранение зазоров: создание предварительного натяга, замена шпоночных и шлицевых соединений на конические соединения или в, особо ответственных случаях при необходимости осевых перемещений под нагрузкой на шариковые соединения.

Тонкое регулирование зазоров и компенсация равномерной составляющей износа (рис. 2, 3), достигаемые: в подшипниках скольжения г- радиальным сближением вкладышей, относительным осевым перемещением вкладыша и вала с конической шейкой, деформированием тела вкладыша; в подшипниках качения — взаимным осевым смещением колец (радиально-упорные подшипники), радиальным распором кольца, натягиваемого на коническую шейку (радиальные подшипники); я направляющих — перемещением регулировочных планок или осевым перемещением регулировочных клиньев; в зубчатых передачах — осевым перемещением колес, изготовленных с малой конусностью рабочих поверхностей; в червячных передачах — осевым перемещением червяка, имеющего переменную толщину витков, или применением передачи с двумя червяками и регулировкой перемещением одного червяка; в ходовых винтах — регулируемыми гайками. И прецизионных станках имеется определенная тенденция перехода от регулирования н условиях эксплуатации к регулированию при выпуске станка. При неизбежности задоров в реверсируемых кинематических цепях применяют настраиваемые компенсаторы в сопряженных цепях (рис. 4, ж). Например, для компенсации зазоров, а цепи деления резьбошлифовальных станков в привод шпинделя изделия (от вала, с которого разветвляется движение на шпиндель и па цепь деления) вводится компенсатор, настраиваемый так, чтобы искрение на круге при движении вправо и влево было одинаковым.

Самокомпенсация погрешностей: автоматическая выборка зазоров собственным весом, пружинами, гидравлическим давлением.

Применение конструкций с уменьшенной чувствительностью к точности сборки: самоустанавливающихся подшипников, упругокомпенсирующего привода, плавающих ходовых винтов с закреплением в одной опоре, с уменьшенным до 15° углом профиля и т. д. Компенсация погрешностей, связанных с. выдвижением ползунов (выборки зазоров, изменения контактных деформаций) автоматическим уравновешиванием веса.

Компенсация неточностей изготовления масляным слоем. Это направление наиболее эффективно реализуется в гидростатических подшипниках, которые целесообразно для этого выполнять с четырьмя карманами. Некруглость изделия из-за погрешностей шпинделя может быть уменьшена почти на порядок. В наибольшей степени компенсируется овальность шейки. Компенсация имеет место также в гидродинамических подшипниках, но в меньшей степени. Имеются перспективы повышения прямолинейности перемещений – автоматическим изменением толщины масляного слоя с управлением от эталонных линеек или светового луча.

Тонкая фильтрация масла, поступающего в прецизионные подшипники, так как частицы, пропускаемые фильтрами, становятся соизмеримыми с допусками на некруглость прецизионных деталей, измеряемыми в десятых микрона.

Применение коррекционных устройств, позволяющих получать детали более высокой точности, чем механизм станка.

Автоматическое получение точных размеров и формы изделий путем активного контроля, автоматической подналадки на размер, автоматической балансировки кругов самонастройки, и т. д.

В настоящее время активный контроль распространяется не только на размер, но и на форму деталей.

Сравнивая между собой прямые пути повышения точности обработки повышением точности изготовления, жесткости, уменьшением температурных деформаций и т. д. и пути с помощью специальных коррекционных устройств, автоматической подналадки, нужно сказать, что в пределах надежного получения удовлетворительных результатов прямыми путями они обычно оказываются более экономичными.

32в)В последние годы резко повысились требования к точности и качеству поверхпостп деталей большинства современных машин и приборов. Столь высокие требования могут быть обеспечены только при изготовлении деталей на высококачественных прецизионных станках. Повышение точности работы станков достигается совершенствованием конструкций отдельных элементов и узлов, повышением жесткости и виброустойчпвости, уменьшением тепловых деформаций, повышением точности изготовления деталей и качества сборки станков.

Для повышения жесткости станков следует:

а)создавать замкнутые рамные конструкции станков;

б)применять цельные литые станины, имеющие коробчатую форму с впутренпнми перегородками и диагональными ребрами;

в)уменьшать число стыков и повышать качество их обработки;

г)правильно конструировать узлы с точки зрения рационального распределения нагрузок в станках;

д)применять предварительное нагружение (натяг) в сопряжениях и опорах (особенно опорах шпинделя);

е)применять направляющие каченпя с предварительным па- тягом:

ж)увеличивать диаметр шпинделя, уменьшать длину его консоли;

з)применять в прпводе подач шариковые и гидростатические винтовые пары;

и)сокращать количество звеньев в кинематических цепях;

к) повышать жесткость крепления инструментов;

л) применять надежное закреиленпе подвижных узлов в процессе обработки.

Для повышения виброустойчивости станков следует:

а)улучшать их статические и динамические характеристики;

б)производить впброизоляцию станков с целью умепыпепия влияния внешних возмущений, передаваемых через основание;

в)применять различные демпфирующие устройства;

г)выносить из станка источники вибраций — электродвигатели; насосы гидросистем, систем смазки и охлаждения и др.;

д)применять регулируемый электропривод для уменьшения количества зубчатых передач, которые могут быть источниками возмущений; особенно хорошие результат!.! дает тиристорный привод, имеющий низкий уровень шума;

е)применять разделенный привод;

ж)применять высокоточные подшипники в опорах шпинделя;

з)применять косозубыо колеса вместо прямозубых;

и)повышать точность изготовления зубчатых колес и шкивов ременных передач; применять в ременных передачах бесконечные ремни высокого качества;

к) выбирать рациональные режимы обработки и геометрию инструмента;

л) проводить балансировку быстровращающихся частей станка и электродвигателя;

м) повышать точность изготовления деталей и качество сборки станков и др.

Для уменьшения тепловых деформаций станков осуществляют следующие мероприятия:

а)создают термосимметрнчные конструкции узлов станков;

б)применяют конструкции, обеспечивающие компенсацию температурных деформаций;

в)выносят из стайка источники тепловыделепия (электрооборудование, баки гидросистемы, эмульсии и смазки);

г)применяют интенсивное охлаждепие встроенных приводов;

д)снижают потери на трепие в приводах;

е)подбирают для сопряжений материалы с близкими или одинаковыми коэффициентами линейного расширения, а также применяют материалы с малыми коэффициентами линейного расширения;

ж)размещают гндроцилипдр привода стола (или другого узла) рядом со станком, а не под столом;

з)прпмепяют устройства для охлаждения масла гидросистемы;

и)искусственно выравпивают температурное поло стапка путем подогрева или охлаждения отдельных его частей и др.

33в)

Прежде чем приступить к разработке агрегатного станка, необходимо докапать экономическую целесообразность его проектирования, изготовления и эксплуатации. При этом следует учитывать:

а)устойчивость конструкции детали, обрабатываемой на агрегатном станке;

б)количество обрабатываемых деталей;

в)трудоемкость операций, выполнение которых намечено на агрегатном станке;

г)трудоемкость этих же операций при выполнении их на универсальных станках и расходы по эксплуатации станков;

д)стоимость изготовления и эксплуатации агрегатного станка;

е)наличие достаточного количества универсальных станков.

34в)

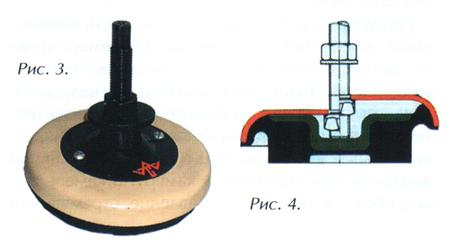

Станок обычно устанавливают на фундамент. От правильной установки станка на фундаменте зависит точность его работы, жесткость и виброустойчивость. Конструктивно фундамент может быть оформлен в виде индивидуального устройства (для станков с большими динамическими нагрузками), в виде общего бетонного полотна толщиной 300—400 мм или отдельной ленты толщиной 150—700 мм и шириной 1200—3000 мм (для небольших и средних ставков), а иногда и из металлических лаг (из угловой стали, швеллеров и др.), утопленных в бетоне. Соотношение цемента, песка и щебня в составе бетона рекомендуется следующее: 1:3:5.

Станки нормальной точности, легкие и средние, устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнем и регулировкой с помощью клиньев. Надежное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

Станки высокой точности, а также станки, работающие с большими динамическими нагрузками, следует устанавливать на отдельных фундаментах. Размеры фундаментов указаны в паспорте станка или определяются расчетом. При установке станка на фундаменте с точностью, требуемой условиями эксплуатации, применяют регулирующие приспособления в виде клиньев, башмаков, металлических подкладок различной толщины или фундаментных, плит с регулирующими клиньями. Установку станка проверяют уровнем в двух взаимно перпендикулярных плоскостях, точность выверки в продольном направлении составляет 0,02— 0,004 мм на 1000 мм, а в поперечном 0,03—0,05 мм на 1000 мм. Затем станок закрепляют фундаментными болтами и цементным раствором, который подлипают в опалубку у основания.

35в)

Снижение виброактивности источника

Центробежные силы и моменты, появляющиеся при работе вращающихся частей станков (шкивов, валов, шпинделей и др.), вызывают повышенную вибрацию, быстрый износ подшипников, шум и т.п., поэтому шкивы, валы, шпиндели и др. должны быть уравновешены и сбалансированы.

Для снижения вибрации машин, совершающих возвратно-поступательное движение, большое значение имеет сокращение допусков для уменьшения зазоров в соединениях.

Вибрации подшипников и зубчатых передач зависят от точности изготовления деталей, окружной скорости колес, нагрузки, условий смазки. Основной способ снижения вибрации зубчатых колес — обеспечение высокой точности изготовления с использованием процесса шлифования зубьев.

Вибродемпфирование

Снижение интенсивности вибрации станка также осуществляется путем рассеяния энергии механических колебаний, для этого при изготовлении отдельных частей применяются материалы с высокими демпфирующими свойствами, используются различные вибропоглощающие покрытия, хорошо способствует демпфированию масляный слой (например, в зубчатой передаче).

Виброизоляция

Виброизоляция означает изоляцию станков, измерительных приборов или их отдельных частей от разрушающего воздействия извне. В практике для виброизоляции применяют демпфирующие опоры с низкой собственной частотой (рис. 3, 4).

Динамическое гашение вибрации

Динамическое гашение колебаний целесообразно применять в тех случаях, когда спектр собственных частот защищаемого объекта достаточно узок и близок к частоте возмущающей силы что соответствует условию резонанса. Этот метод заключается в присоединении к объекту дополнительной механической системы (гасителя) в результате чего образуется двухмассовая система, изменяющая характер его колебаний.

Активное виброгашение

Вибрационная зашита с помощью пассивных систем оказывается малоэффективной при возбуждении в области низких частот, а также при действии вибрации с широким спектром. В этих случаях все большее применение находят управляемые системы виброзащиты, получившие название активных. Активное виброгашение сводится к компенсации вибрации защищаемого объекта дополнительным источником механической энергии.

Активные системы виброгашения применяются для зашиты технических средств в тех областях, где предъявляются особо жесткие требования к допустимому уровню вибрации; при виброизоляции прецизионных станков и стартовых платформ ракет, для зашиты пилота от перегрузок и повышения комфортности транспортных средств.

36)

Металлообрабатывающее оборудование является одним из главных факторов, определяющих развитие народного хозяйства страны. Эффективность его использования непосредственно влияет на производство новых машин для всех отраслей промышленности, сельского хозяйства и т.д., а это в конечном счете характеризует уровень жизни общества.

В настоящее время ни одна страна не производит всей потребной ей номенклатуры оборудования, специализируясь только не некоторых его типах. Однако уровень развития современного производства требует использования практически всей номенклатуры металлообрабатывающего и сопутствующего вспомогательного оборудования.

Совершенствование металлорежущих станков направлено на рационализацию и интенсификацию производства. Современные станки должны удовлетворять качественно новым потребностям промышленности, что определяет требования к их конструкции: обеспечить, с одной стороны, высокую производительность и экономичность работы, а с другой — удовлетворение требований экологии и охраны окружающей среды.

Современные металлорежущие станки характеризуются весьма высоким техническим уровнем по сравнению с другими технологическими машинами.

К основным факторам, влияющим на развитие станкостроения, можно отнести:

1)повышение скорости резания до уровня, максимально допустимого с точки зрения безопасности работы станка; согласно европейским нормам такие скорости превосходят 1000 м/адин (в настоящее время до 100 000 м/мин), а процесс получил название «обработка со сверхвысокими скоростями»;

2)обработку лучом лазера, используемым в качестве инструмента;

3)обработку без использования смазывающе-охлаждающих технологических средств (СОТС), являющихся одним из основных источников загрязнения окружающей среды;

4)точную обработку деталей из закаленных сталей на токарных станках, позволяющую исключить дорогостоящий и экологически грязный процесс шлифования.

37)

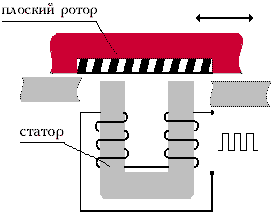

Собственно двигатель состоит всего из 2 (!) элементов: электромагнитного статора и плоского ротора, между которыми лишь воздушный зазор. Третий обязательный элемент – оптическая или другая измерительная линейка с высокой дискретностью (0,1 мкм). Без нее система управления станка не может определить текущие координаты. И статор, и ротор выполнены в виде плоских, легко снимаемых блоков: статор крепится к станине или колонне станка, ротор - к рабочему органу (РО). Ротор элементарно прост: он состоит из ряда прямоугольных сильных (редкоземельных) постоянных магнитов. Закреплены магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита. Использование керамики совместно с эффективной системой охлаждения решило многие проблемы линейных приводов, связанные с температурными факторами, с наличием сильных магнитных полей, с жесткостью конструкции и т.п.

38)

Эти опоры требуют высокой точности изготовления, обладают меньшей нагрузочной способностью, чувствительны к перегрузкам и склонны к автоколебаниям

Газостатические опоры применяют, главным образом, в приборах и особо точных станках. В них обязательно предусматривают меры против возникновения автоколебаний

39)

В высокоскоростных ШУ(Шпиндельных узлах) с показателем Dn до 3 . 106 мм . мин-1и при N/D до 0,5 кВт/мм целесообразно применять магнитные опоры. Это связано с практическим отсутствием потерь на трение между вращающимся валом и неподвижной втулкой, высокой экологической чистотой опор и с использованием только одного вида энергии — электроэнергии.

Конструкции. Выбор типа магнитной опоры зависит от условий эксплуатации ШУ и его конструкционных особенностей. По принципу создания магнитного поля опоры можно разделить на опоры с постоянным магнитным полем, электромагнитные с авторегулированием (с регулируемым магнитным полем), индукционные электромагнитные, кондукционные электромагнитные, диамагнитные, сверхпроводящие и электростатические.

Различные конструкции магнитных опор показаны на рис.37. Наибольшее распространение в ШУ станков получили электромагнитные опоры с внешней автоматической стабилизацией. По типу воспринимаемой нагрузки опоры делят на радиальные (рис. 37, а, б), радиально-упорные (рис. 37, в), упорные (рис. 37, г, д), по форме опорной поверхности на цилиндрические (рис. 37, а, б), конические (рис. 37, в), кольцевые (рис. 37, г, д), а также по числу пар полюсов.

В радиальной электромагнитной опоре (рис. 37,6) с цилиндрической опорной поверхностью пары полюсов электромагнитов расположены в плоскости, перпендикулярной к оси вращения вала. Вал состоит из ферромагнитов 1 и шпинделя 4. Статор 3 неподвижен, охватывает вал, несет обмотки 5 электромагнитов и датчики 2 радиального положения.

Особенности конструкций. Первая из особенностей связана с тем, какой из элементов опоры, вал или корпус, вращается. Если вращается вал относительно неподвижного корпуса, несущего сердечник электромагнитов, опору называют прямой. Если вращается подвешенный корпус, а неподвижный вал несет сердечник электромагнитов, опору называют обращенной.

Вторая особенность состоит в том, что к обмоткам может быть подведен постоянный или переменный ток. Принцип выбора рода тока связан с применяемой системой управления.

Наличие системы управления и цепи обратной связи для электромагнитных опор является третьей особенностью и характеризуется параметром, контролируемым в процессе стабилизации, и управляющим сигналом. Чаще всего в электромагнитных опорах реализуют принцип управления по перемещению, но существуют системы управления, измеряющие другие параметры (скорость, силу тока и др., которые в основном используют аналоговый управляющий сигнал