- •Автоматизация оптических измерений

- •2013, С неопубл. Испр. 2017

- •Ббк сгау 34.9

- •Сведения об авторе

- •Содержание

- •Определения, обозначения и сокращения

- •Предисловие

- •Введение

- •Двумерный лазерный триангулятор

- •1.1 Сбор данных

- •1.2 Обработка данных

- •1.3 Программное обеспечение

- •1.3.1 Программа сбора данных

- •1.3.2 Программа обработки данных

- •1.3.3 Программа статистической обработки результатов измерений

- •1.3.4 Результаты работы программы статистической обработки измерений

- •1.4 Требования к качеству контролируемой детали по отклонениям геометрической формы поверхности вращения

- •1.5 Требование к погрешности измерительного канала автоматизированной системы

- •1.5.1 Требования к производственному контролю

- •1.5.2 Требования к погрешности измерений

- •1.7 Сравнительный анализ кругломеров различного типа

- •2 Характеристики измерительного канала двумерного лазерного триангулятора

- •2.1 Проектирование источника излучения

- •2.2 Влияние шумов на характеристики измерительного канала

- •2.3 Возможные пути увеличения чувствительности и уменьшения погрешности автоматизированной системы

- •2.4 Оценка влияния шумов измерительного канала

- •3 Измерения геометрических величин двумерным лазерным триангулятором при больших отклонениях от круглости

- •4 Пример информационного расчета автоматизированной системы

- •5 Комплекс технических средств

- •5.1 Современное состояние

- •5.2 Перспективы

- •Заключение

- •Список использованных источников

- •Приложение а Обработка данных в двумерном лазерном триангуляторе

- •Приложение б Преобразование пучка света в оптической системе в приближении геометрической оптики

- •Приложение в Описание сфокусированного пучка света лазера

- •Приложение г Листинг программы численного расчета изменения величин информативных параметров двумерного лазерного триангулятора под влиянием электронных шумов

- •Приложение д Обработка данных в двумерном лазерном триангуляторе при больших отклонениях от круглости

- •Приложение е Примеры приложений к техническому заданию на дипломное проектирование

- •Назначение системы

- •2 Характеристики объекта автоматизации

- •Требования к информационному обеспечению

- •2 Характеристика объекта автоматизации

- •3 Требования к информационному обеспечению:

- •4 Требования к техническому обеспечению:

- •5 Требования к программному обеспечению:

- •6 Общие требования к ас:

- •7 Требования к методическому обеспечению

- •8 Технические требования к ас:

- •1 Назначение системы:

- •4 Условия работы системы

- •5 Требования к техническим характеристикам системы

- •6 Общие требования к проектируемой системе

- •Приложение ж

- •Приложение и Листинг программы обработки данных «2009Mmod»

- •Приложение к Файл данных от детали с гранностью

- •Заякин Олег Александрович автоматизация оптических измерений

- •443086 Самара, Московское шоссе, 34.

- •443086 Самара, Московское шоссе, 34.

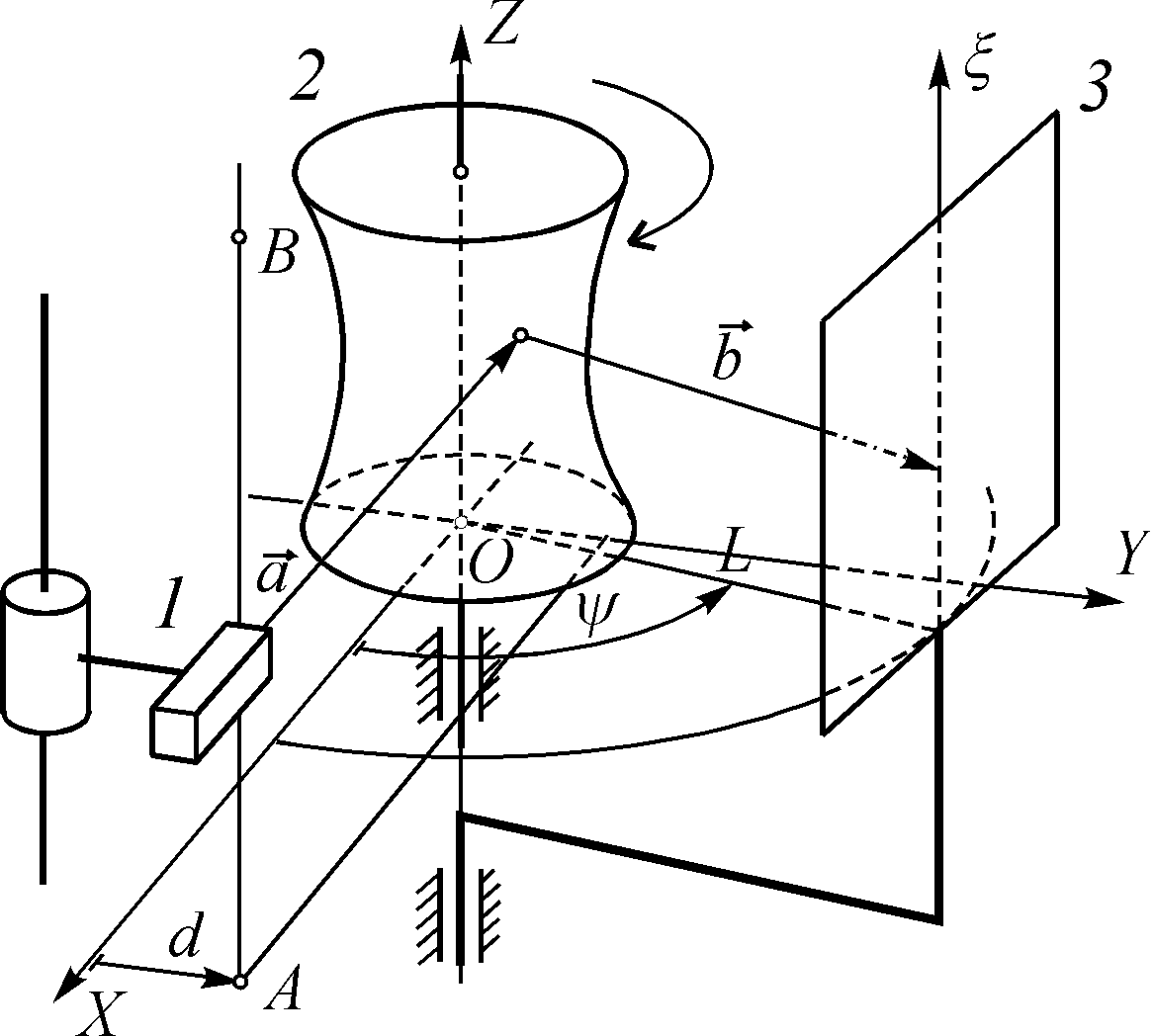

Двумерный лазерный триангулятор

Данная разработка СФ ФИАН, названная нами как Двумерный лазерный триангулятор (далее – ДЛТ) оптимизирована для контроля геометрической формы и микрорельефа рабочих поверхностей деталей подшипников. Однако область ее применений может быть шире, так как способ, лежащий в ее основе [1], дает возможность контролировать тела с зеркальной поверхностью произвольной формы. Принцип, лежащий в основе этого способа, нашел применение в машино- и приборостроении, оптике, лазерной технике, микроэлектронике [2], атомной энергетике [3]. Можно назвать ряд подходящих практических приложений: контроль формы валов изделий точной механики; контроль формы рабочих поверхностей деталей машин после моторесурсных испытаний; контроль поверхности топливных стержней атомного реактора.

1.1 Сбор данных

Способ измерений, реализованный с данной автоматизированной системе, заключается в сканировании контролируемой поверхности детали узким сфокусированным пучком света и регистрации зеркально отраженного пучка света позиционно-чувствительным фотоприемником.

Перед началом измерений оператору надо задать только небольшое количество уставок, характеризующих настройку системы. Цикл измерений выполняется автоматически.

Оптико-механический

блок системы показан на рисунках 1 – 3.

Обозначения на рисунках 2 и 3: 1 –

источник излучения; 2 – контролируемая

деталь; 3 – фотоприемник;![]() ‑

падающий луч;

‑

падающий луч;![]() ‑ отраженный луч;АВ,С–

направления сканирования;

‑ отраженный луч;АВ,С–

направления сканирования;![]() ,

,![]() ‑

координаты точки падения отраженного

луча на фотоприемник;

‑

координаты точки падения отраженного

луча на фотоприемник;![]() ‑

смещение источника излучения;

‑

смещение источника излучения;![]() ‑

радиус поворота каретки с видеокамерой;

‑

радиус поворота каретки с видеокамерой;![]() ‑

вектор нормали контролируемой поверхности

в ее освещенной точке;

‑

вектор нормали контролируемой поверхности

в ее освещенной точке;![]() ,

,![]() ‑

радиальная и осевая координаты этой

освещенной точки в системе цилиндрических

координат контролируемой поверхности,

ее ось совпадает сOZ;

‑

радиальная и осевая координаты этой

освещенной точки в системе цилиндрических

координат контролируемой поверхности,

ее ось совпадает сOZ;![]() ‑

высота радиального профиля, ее отсчет

ведется в направлении

‑

высота радиального профиля, ее отсчет

ведется в направлении![]() ;

;![]() ‑ осевая

координата освещенной точки контролируемой

поверхности, она определяется в системе

цилиндрических координат оптико-механического

блока, ее начало находится в точкеO,

ось совпадает сOZ,

начало отсчета

‑ осевая

координата освещенной точки контролируемой

поверхности, она определяется в системе

цилиндрических координат оптико-механического

блока, ее начало находится в точкеO,

ось совпадает сOZ,

начало отсчета![]() совпадает с OX,

отсчет

совпадает с OX,

отсчет![]() ведется в сторону осиOY;.

ведется в сторону осиOY;.![]() ‑

угол поворота контролируемой детали,

он измеряется в этой же системе

цилиндрических координат оптико-механического

блока.

‑

угол поворота контролируемой детали,

он измеряется в этой же системе

цилиндрических координат оптико-механического

блока.

|

|

|

| |

|

Рисунок 1 ‑ Оптико-механический блок |

|

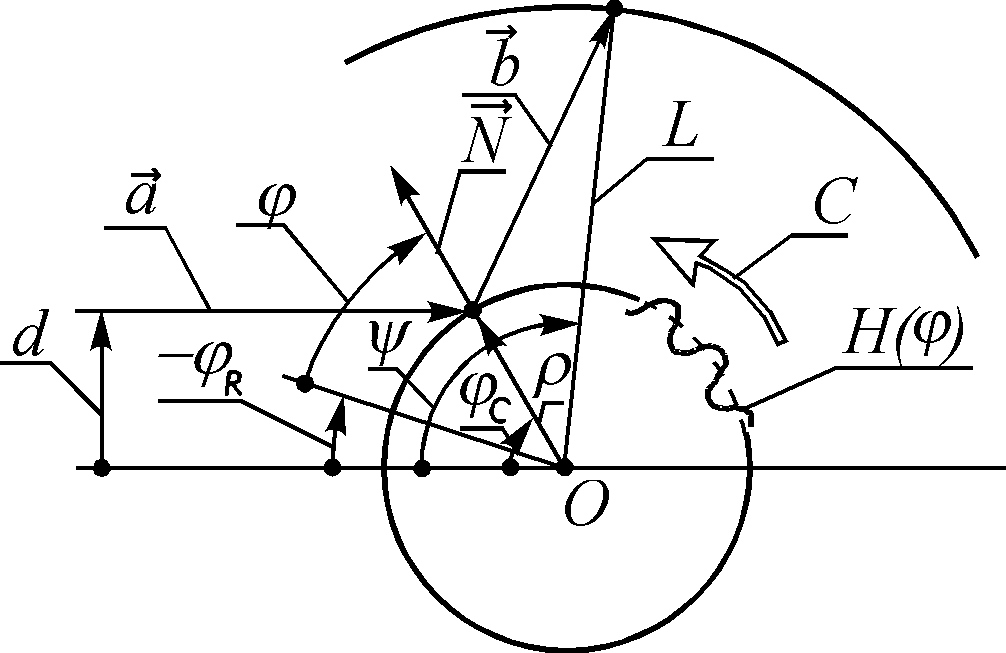

Рисунок 2 ‑ Конфигурация оптико-механического блока системы | |

|

|

| ||

|

Рисунок 3 ‑ Оптико-механическая схема координатных измерений |

| ||

Система способна адаптироваться под конкретный типоразмер детали. Для этого фотоприемник 3 установлен на каретке с возможностью перемещения по дуге окружности радиуса Lв плоскостиXOY.

Сканирование контролируемой поверхности проводится по ее радиальным профилям. Оно проводится дискретно, поворотом контролируемой детали вокруг OZ с постоянным шагом. Величина этого шага определяется заданным количеством шаговNна радиальный профиль контролируемой поверхности. Во время сканирования радиального профиля компоненты 1 и 3 оптико-механического блока остаются неподвижными.

По окончании сканирования одного радиального профиля происходит остановка контролируемой детали 2. Затем сканирующий пучок света перемещается на другой радиальный профиль детали 2. Это происходит путем параллельного перемещения источника излучения 1 вдоль линии ABна заданное расстояние. Затем цикл сканирования детали повторяется, уже по другому ее радиальному профилю. КоличествоMшагов источника излучения в цикле измерения, а также постоянная величина этого шага задаются оператором. Эта величина выбирается, исходя из требуемой дискретности сканирования контролируемой поверхности.

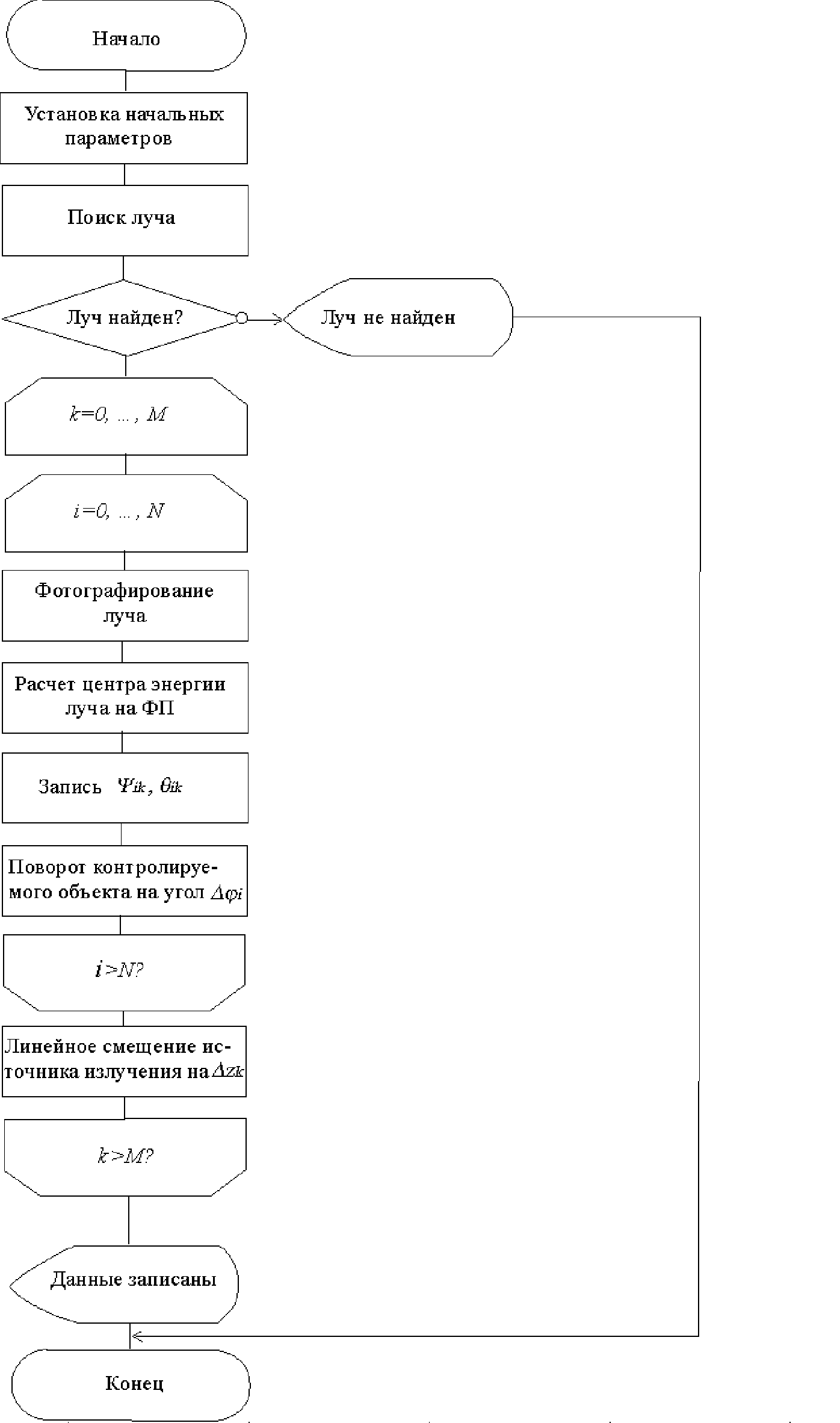

На рисунке 4 приведена схема алгоритма сбора данных в двумерном лазерном триангуляторе.

Входным сигналом в двумерном лазерном триангуляторе является зависимость распределения мощности пучка света на фотоприемнике от времени. Это аналоговый сигнал.

Выходными сигналами являются измеренные параметры отклонений от круглости – амплитуда и количество волн – радиального профиля контролируемой поверхности, а также круглограмма этого профиля. Выводятся также опциональные параметры: средний радиус и средний наклон радиального профиля.

|

|

|

Рисунок 4 –Алгоритм сбора данных |

Величины параметров представлены действительными числами с фиксированной запятой. Значения параметров выводятся на экран дисплея в виде цифр, а круглограмма – в виде графика. Она также представлена в виде массива отсчетов высоты радиального профиля. Этот массив выводится на экран дисплея в виде таблицы цифр, а также сохраняется в долговременной памяти компьютера в виде файла в символьных кодах ASCII.

Информативными

параметрами являются зависимости

![]() и

и![]() .

Для визуального представления и

последующей обработки зависимостей

.

Для визуального представления и

последующей обработки зависимостей![]() и

и![]() их отсчет удобно вести в сферической

системе координат, расположенной

следующим образом. Начало этой системы

находится в точке пересечения осиOZплоскостью, параллельной плоскостиXOYи проходящей через

их отсчет удобно вести в сферической

системе координат, расположенной

следующим образом. Начало этой системы

находится в точке пересечения осиOZплоскостью, параллельной плоскостиXOYи проходящей через![]() .

В этой плоскости ведется отсчет

азимутальных углов

.

В этой плоскости ведется отсчет

азимутальных углов![]() .

Начало отсчета углов

.

Начало отсчета углов![]() ведется от положительного направленияOX. Угол

ведется от положительного направленияOX. Угол![]() отсчитывается в меридиональной

плоскости – она проходит черезOZ.

Начало отсчета угла

отсчитывается в меридиональной

плоскости – она проходит черезOZ.

Начало отсчета угла![]() ведется отXOYв сторону

положительного направления осиOZ.

ведется отXOYв сторону

положительного направления осиOZ.

На рисунке 5 приведена структурно-функциональная схема автоматизированной системы. В системе использованы такие высокотехнологичные компоненты, как полупроводниковый лазер, импульсные шаговые двигатели, видеокамера на основе матричного фоточувствительного ПЗС, датчик угла поворота с масочным АЦП оптоэлектронного типа, компьютер. Система дает оператору удобный графический диалоговый интерфейс.

|

|

|

Рисунок 5 – Структурно-функциональная схема автоматизированной системы |