2) При проектировании проходов для поступающего пара следует избегать того, чтобы наличие этих проходов и конст- руктивных разрывов между рядами теплообменных трубок в пучке (например, в местах расположения перегородок в водя- ных камерах) приводило к образованию островных пучков тру- бок, в которые по всему периметру может поступать снаружи пар, а внутри могут образовываться застойные зоны. Для пре- дотвращения этого рекомендуется установка в соответствую- щих местах заградительных перегородок (щитов).

3) В живом сечении трубного пучка на входе в зону интен- сивной конденсации пара и в пределах этой зоны во избежание значительного уменьшения давления пара его скорость в рас- четном режиме работы конденсатора должна ограничиваться на уровне 60–70 м/с. По тем же соображениям число рядов трубок по пути движения парового потока от входа к выходу из этой зоны должно быть возможно меньшим. Уменьшение скорости пара на входе в трубный пучок может достигаться увеличением шага между трубками или увеличением протяженности доступ- ного для поступающего пара периметра трубного пучка, а также организацией движения потока пара по более короткому пути – устройством каналов для отвода пара (паровоздушной смеси) из зоны массовой конденсации в зону воздухоохладителя.

4) Для более эффективного охлаждения отсасываемой из конденсатора паровоздушной смеси и уменьшения соответ- ствующего содержания в ней пара скорость смеси в воздухоох- ладителе должна быть повышена по сравнению с ее скоростью на выходе из зоны интенсивной конденсации. Это может быть достигнуто подбором живого сечения на входе и в пределах зо- ны воздухоохладителя, обычно отделяемого от остального пуч- ка системой перегородок, а иногда – выполнением его с паровой стороны многоходовым. Скорость смеси, однако, не должна превышать 40–50 м/с, а длина пути ее движения быть чрезмерно большой, так как при этом отрицательное влияние роста паро- вого сопротивления воздухоохладителя может свести на нет или даже превзойти положительный эффект, достигаемый при большем охлаждении паровоздушной смеси.

11

5)В воздухоохладитель должна поступать паровоздушная смесь в основном только из зоны интенсивной конденсации па- ра. Попадание в него через проходы в трубном пучке или зазоры между пучком и корпусом конденсатора части пара, не про- шедшего через основную зону трубного пучка, должно быть максимально исключено, так как это существенно снижает эф- фективность воздухоохладителя.

6)В крупных конденсаторах с высоким трубным пучком це- лесообразно улавливание стекающего конденсата на двух-трех уровнях по высоте пучка при помощи перегородок или желобов, направляющих уловленный конденсат на трубные доски и про- межуточные перегородки. При этом из-за освобождения прохо- дов для пара (от «конденсатного дождя») уменьшается паровое сопротивление аппарата.

7)Для лучшего охлаждения отсасываемой из конденсатора паровоздушной смеси воздухоохладитель в двухходовых кон-

денсаторах должен располагаться в зоне трубного пучка, где организован первый ход воды. В одноходовых конденсато- рах для достижения той же цели воздухоохладитель может быть выполнен не в виде выделенного по всей длине корпуса конден- сатора пучка трубок, а расположен в крайнем отсеке между трубной доской и промежуточной перегородкой со стороны входа охлаждающей воды.

Для турбин малой мощности (с малым расходом пара в кон- денсатор) применяются наиболее простые компоновки трубного пучка (см. рис. 1.3). С увеличением единичной мощности турбо- агрегатов и увеличением размеров конденсаторов преимущест- венное применение получила так называемая ленточная компо- новка (в виде узкой изогнутой ленты, ширина которой опреде- ляет длину пути пара в этом сечении), удовлетворяющая прак- тически всем основным требованиям рационального проектиро- вания пучков, а также как наиболее компактная [1].

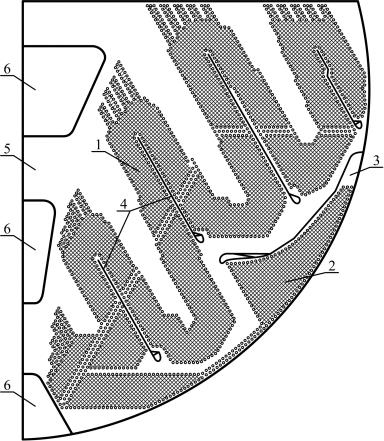

Трубный пучок ленточной компоновки (рис. 1.4) выполняет- ся в виде ленты, свернутой симметрично относительно верти- кальной оси, с глубокими проходами в пучке для направления пара к возможно большей части поверхности теплообмена. Лен-

12

точная компоновка увеличивает периметр входной части основ- ного пучка и снижает скорость натекания пара на трубки, чем достигается уменьшение парового сопротивления конденсатора. При ленточной компоновке трубного пучка организуется сво- бодный доступ к зеркалу конденсата в конденсатосборнике, что обеспечивает подогрев конденсата и относительно малое его переохлаждение. Кроме того, для предотвращения переохлаж- дения конденсата и снижения парового сопротивления конден- сат в трубном пучке улавливается и отводится с помощью спе- циальных перегородок. Собранный конденсат сливается в кон- денсатосборник струями у трубных досок и перегородок [2].

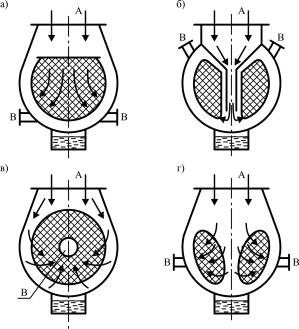

Рис. 1.3. Принципиальные схемы компоновочных решений труб- ного пучка конденсаторов турбин малой мощности: а – с нисходя-

щим потоком пара; б – с восходящим потоком пара; в – с центральным потоком пара; г – с боковым потоком пара; А – пар из турбины, В – отсос воздуха

13

Рис. 1.4. Ленточная компоновка трубного пучка конденсатора:

1 – основной трубный пучок; 2 – трубный пучок воздухоохладителя; 3 – отсос паровоздушной смеси; 4 – направляющие и конденсатоулав- ливающие щиты; 5 – промежуточная перегородка (промежуточная трубная доска); 6 – окна в промежуточных перегородках

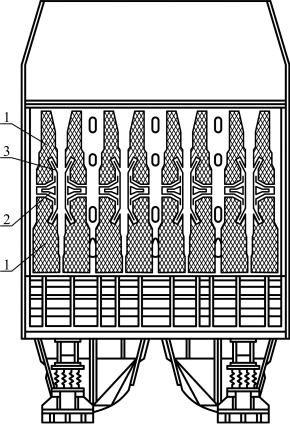

Конденсаторы мощных турбоагрегатов часто выполняются с модульной компоновкой трубного пучка (рис. 1.5). Трубный пучок модульной компоновки (в данном примере – конденсатор турбоагрегата К-800-240 ЛМЗ) состоит из восьми одинаковых

14

модулей 1. Каждый модуль 1 представляет собой сплошной вер- тикально расположенный массив трубок с ромбической разбив- кой. В средней части массива двумя щитами 3 образована зона отсоса паровоздушной смеси 2. Выделенного воздухоохладите- ля в пучке нет, его роль играют расположенные непосредствен- но перед отсосом охлаждающие трубки пучка [1, 2].

Рис. 1.5. Компоновка трубного пучка модульного типа конденса-

тора турбины К-800-240 ЛМЗ: 1 – трубный пучок одного модуля; 2 – зона отсоса паровоздушной смеси; 3 – щиты, препятствующие по- паданию пара в отсос помимо охлаждающих трубок

15

В конденсаторах современных паровых турбин конденсатор- ные трубки обоими концами закреплены в трубных досках раз- вальцовкой, а при использовании титана – сваркой. В целях предотвращения опасной для прочности трубок вибрации и предупреждения их провисания устанавливают промежуточ- ные трубные доски (перегородки). Трубные доски и перегород- ки крепят к корпусу конденсатора с помощью сварки [1].

Конденсатосборники конденсаторов современных паровых турбин для уменьшения содержания растворенных в турбинном конденсате коррозионно агрессивных газов оборудуются встро- енными деаэрационными устройствами. Собственно процесс деаэрации конденсата начинается уже в паровом пространстве конденсатора при стекании его капель и пленок с теплообмен- ных трубок в движущейся паровоздушной среде, поэтому встраиваемые в конденсатосборник деаэрационные устройства являются барьерными. Широкое применение нашли комбини- рованные деаэрационные устройства, имеющие струйную

ибарботажную ступени деаэрации.

1.2.Особенности технологических процессов конденсации пара

Разрежение за последней ступенью проточной части турбо- агрегата создается за счет конденсации пара в конденсаторе. Конденсация пара возможна при докритических состояниях и может осуществляться путем его охлаждения или такого сжа- тия, при котором конденсированная фаза становится устойчивее газообразной. Процесс конденсации может протекать как в па- ровом объеме, так и на охлаждаемой поверхности. Последнее в промышленных теплообменных аппаратах встречается наибо- лее часто (сюда относятся также случаи конденсации пара на струях жидкости того же вещества) [3].

Процесс конденсации сопровождается выделением теплоты фазового перехода (скрытой теплоты парообразования). В кон- денсаторах паровых турбин он протекает при постоянном дав- лении с отводом теплоты фазового перехода с помощью охлаж-

16

дающей среды, в качестве которой обычно используется вода

иреже – атмосферный воздух. Температура охлаждающей сре- ды должна быть ниже температуры конденсируемого пара.

Создание вакуума связано с тем, что в паровом объеме кон- денсатора устанавливается равновесное давление между паром

иконденсатом, зависящее от температуры в этом объеме. Эта зависимость для насыщенного пара однозначна: каждой темпе- ратуре конденсирующегося насыщенного пара соответствует определенное значение давления [4]. Температура в паровом объеме конденсатора (температура насыщения) определяется значениями ряда параметров: температуры охлаждающей воды на входе в конденсатор, расходов охлаждающей воды и пара, концентрации воздуха в конденсируемом паре и прочих [1].

Природу возникновения и поддержания вакуума в конденса- торе нетрудно понять, если обратиться к теплофизическим

свойствам воды и водяного пара [4]. Например, при температуре насыщения 30 оС удельный объем сухого насыщенного пара составляет 32,882 м3/кг, а кипящей воды – 0,0010044 м3/кг. Та- ким образом, при конденсации одного килограмма пара зани- маемый им объем должен уменьшиться в 32 738 раз. Соответст- венно, при постоянном паровом объеме конденсатора устано- вится относительно низкое абсолютное давление, равное в дан-

ном примере 4,2467 кПа. Если осуществлять конденсацию при температуре насыщения 100 оС, то удельный объем сухого на- сыщенного пара лишь в 1602 раза будет превосходить удельный объем кипящей воды. Следовательно, абсолютное давление на- сыщения составит 101,42 кПа, то есть около одной физической атмосферы.

Такое описание процессов конденсации пара в конденсато- рах паровых турбин было бы достаточным, если герметичность парового объема этих конденсаторов была абсолютной. В дей- ствительности, вследствие того, что паровой объем конденсато- ра находится под разрежением, а полной герметичности паро- турбинной установки достигнуть не удается, в полости турбины

иконденсатора, находящиеся в зоне вакуума, подсасывается некоторое количество воздуха из окружающей среды. Часть

17

воздуха, кроме того, поступает вместе с паром из котла, то есть

вконденсатор поступает не чистый пар, а паровоздушная смесь. Общее давление этой смеси в конденсаторе, как следует из за- кона Дальтона, равно сумме парциальных давлений пара и воз- духа [5]. Если конденсацию пара осуществлять в таких условиях

втечение некоторого времени, неконденсирующиеся газы будут постоянно накапливаться в паровом объеме конденсатора, а их парциальное давление увеличиваться.

Таким образом, если не удалять воздух из парового про- странства конденсатора, то разрежение в нем создать не удаст- ся, независимо от температуры и парциального давления пара. Чтобы поддерживать создаваемое разрежение, необходимо не- прерывно эвакуировать из конденсатора неконденсирующиеся газы при помощи специального воздушного насоса (эжектора). Однако даже при работе воздушного насоса массовая концен- трация неконденсирующихся газов в паре никогда не уменьша- ется до нуля. Это приводит к ухудшению условий теплообмена между паром и охлаждающей средой, увеличению гидравличе-

ского |

сопротивления парового пространства конденсатора, |

а также |

к переохлаждению конденсата. Последнее связано |

с тем, что парциальное давление водяного пара в конденсаторе из-за присутствия газовых примесей всегда меньше, чем полное давление в паровом объеме [1].

Количественное влияние неконденсирующихся газов на об- щее давление в паровом объеме конденсатора можно прибли- женно оценить, основываясь на уравнении состояния идеально- го газа. Пусть расходы водяного пара и неконденсирующихся газов, поступающие в конденсатор в некотором установившемся режиме его работы, равны соответственно Gп и Gг. При этом общее давление в паровом объеме конденсатора равно рк, а пар- циальные давления водяного пара и неконденсирующихся газов

– соответственно рп и рг, причем, |

согласно закону Дальтона, |

должно выполняться равенство |

|

рк = рп + рг . |

(1.1) |

18

Уравнение состояния идеального газа (уравнение Клапейро-

на) имеет вид [6] |

|

рV = mRT , |

(1.2) |

где р, V и Т – соответственно давление, объем и абсолютная температура газа; m – масса газа; R – газовая постоянная.

Из уравнения (1.2) при условии, что температура водяного пара равна температуре газов (Тп = Тг = Т), а также полагая ра- венство объемов компонентов системы (Vп = Vг = V), получим

ргVг |

= |

mг RгTг |

→ |

рг |

= |

mг Rг |

. |

(1.3) |

|

|

|

|

|||||

рпVп mп RпTп |

|

рп |

|

mп Rп |

|

|||

Заменив массы компонентов их массовыми расходами и при- няв отношение газовых постоянных для совокупности некон- денсирующихся газов (воздуха) и водяного пара Rг / Rп = 0,622 (Rг = 0,287 кДж/(кг×К), Rп = 0,4618 кДж/(кг×К) – газовые посто- янные воздуха и пара) [1], получим

рг |

= 0,622 |

Gг |

= 0,622 ε . |

(1.4) |

|

|

|||

рп |

|

Gп |

|

|

Величина, обозначенная как ε, называется относительным массовым содержанием воздуха в паре.

Тогда с учетом (1.1) можно записать

рп = |

рк |

. |

(1.5) |

|

1+ 0,622 ε |

||||

|

|

|

В соответствие с требованиями правил технической эксплуа- тации электрических станций и сетей Российской Федерации [7], расход воздуха с присосами в вакуумную систему турбо- установки Gв, кг/ч, в диапазоне паровой нагрузки конденсатора от 40 до 100 % не должен превышать значений, рассчитываемых по формуле

Gв = 8 + 0,065 Nт , |

(1.6) |

где Nт, МВт – номинальная электрическая мощность турбоуста- новки в конденсационном режиме работы.

К примеру, для турбоагрегата К-300-240 ЛМЗ нормативный расход воздуха с присосами к вакуумную систему определится как Gв = 8 + 0,065·300 = 27,5 кг/ч. При номинальной паровой

19

нагрузке конденсатора Gп = 560 000 кг/ч относительное массо- вое содержание воздуха составит ε = 27,5 / 560 000 = 4,91·10-5, то есть можно считать, что рп = рк с погрешностью не более

0,003 %.

Для турбоагрегата ПТ-12-35/10М КТЗ Gв = 8 + 0,065·12 = = 8,78 кг/ч, а номинальный расход пара в конденсатор составля-

ет Gп = 48 000 кг/ч. В этом случае ε = 8,78 / 48 000 = 1,83·10-4,

и рп отличается от рк не более чем на 0,01 %.

Таким образом, при соблюдении нормативной вакуумной плотности конденсационной установки и работе с относительно большими паровыми нагрузками конденсатора влияние присо- сов воздуха на давление конденсации водяных паров незначи- тельно. Такой вывод справедлив для конденсатора в целом. Ес- ли же рассматривать отдельные элементы поверхности тепло- обмена конденсатора (например, воздухоохладитель), то влия- ние неконденсирующихся газов на соотношение общего давле- ния и давления водяных паров оказывается существенным.

Рассмотрим изменение параметров паровоздушной смеси

вконденсаторе на пути её движения от входного патрубка (гор- ловины) конденсатора до патрубка отсоса смеси за воздухоох- ладителем (рис. 1.6). Если относительное содержание неконден- сирующихся газов в паре на входе в конденсатор удовлетворяет нормам (1.6), то, как показано выше, парциальное давление во- дяного пара рп практически совпадает с полным давлением сме- си давлению рк (параметры при F0 на рис. 1.6). По мере движе- ния паровоздушной смеси от входного патрубка конденсатора к патрубку отсоса паровоздушной смеси пар конденсируется, при этом относительное содержание неконденсирующихся га- зов ε увеличивается и на входе в воздухоудаляющее устройство может достигать 60...70 % (параметры при F2 на рис. 1.6) [1]. Разница между парциальным давлением пара рп и полным дав- лением смеси рк в соответствии с (1.5) увеличивается. Полное давление смеси рк от входного патрубка конденсатора до входа

ввоздухоудаляющее устройство также несколько уменьшается из-за наличия гидравлического сопротивления парового про- странства конденсатора ∆рк. В соответствии с уменьшением

20