75 группа 2 вариант / Выпускная квалификационная работа / Записка / Пояснительная записка

.pdfДпп = αпп · Д = Д – ΣДЧВДh = 3153,79 т/ч;

Qтy = 3729,2 · (3323 – 1367) + 3153,79 – (3540 – 2948) = 9161,4 ГДж/ч.

2. Тепловая нагрузка парового котла:

Qпк = Дпв · (hпе – hпв) + Дпп · (h"пп – h'пп);

Qпк = 3796,32 · (3323 – 1367) + 3153,79 · (3540 – 2941) = 9292,6 ГДж/ч.

3. КПД транспорта тепла:

ηтр = Qтy/Qпк = 9161,4/9292,6 = 0,986.

4.Количество теплоты топлива на паровой котел:

Qс = Qпк/ηпк = 9292,6/0,92 = 10100,65 ГДж/кг.

5.Эффективная мощность приводов питательных насосов:

Nпн |

= (Дпв · Нпа)/(3600 · ηн) |

= |

[3796,32 |

· |

(103 · 1,1 · |

(32,37 – |

– 2,1))]/(3600 · 0,83) = 42304,57 кВт. |

|

|

|

|

|

|

6. Удельный расход теплоты турбоустановки на выработку электрической |

||||||

энергии: |

|

|

|

|

|

|

Qэту |

= Qту/(Nэ · Nптн) = (9161,4 |

· |

106)/(1200 |

· |

103 + 42304,57 |

· 103) = |

=7374,5 кДж/кг.

7.КПД турбоустановки по выработке электрической энергии: ηэту = 3600/QЭту = 3600/7374,5 = 0,488.

8.Абсолютный электрический КПД турбоустановки:

ηату = (3600 · Nэ)/Qтy = (3600 · 1200 · 103)/(9164,4 · 106) = 0,471.

9. КПД энергоблока нетто:

ηнс = (3600 · Nэ · (1 – 0,05))/Qc = (3600 · 1200 · 103 · (1 – 0,05))/(10100,65 · · 106) = 0,396.

10. КПД энергоблока брутто:

ηбс = (3600 · Nэ)/Qc = (3600 · 1200 · 103) /(10100,65 · 106) = 0,407.

11.Удельный расход условного топлива нетто:

Bну = 123/ηнс = 123/0,396 = 315,95 г/кВт·ч.

12.Часовые расходы условного и натурального топлива:

Ву = Qc/QРу = (10100,65 · 106)/29308 = 344,64 · 103 кг/ч; Вн = Qc / QРн = (10100,65×106)/36125 = 279,6 · 103 кг/ч.

51

|

Параметры |

|

|

|

|

|

|

|

|

Питательная вода |

Слив |

||

|

|

В месте отбора пара |

|

У собственно подогревателей |

|||||||||

|

|

Потеря |

после подогревателя |

конденсата |

|||||||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

давления; |

|

|

|

|

|

|

|

|

|

Подогреватели |

Р, |

t, °С |

h, |

Р, % |

1)* Р, |

2)* h, |

3) tоп, °С |

4) hиc, |

tв,°С |

hв, |

tк, °C |

hк, |

|

МПа |

кДж/кг |

|

МПа |

кДж/кг |

кДж/кг |

кДж/кг |

кДж/кг |

|||||

|

|

|

|

|

|

|

|||||||

|

Перед ТА |

23,5 |

540 |

3323 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

ПВД-9 |

6,2 |

354 |

3050,7 |

4 |

5,95 |

3050,7 |

284 |

2839 |

269 |

1177,2 |

247,9 |

1075,5 |

|

ПВД-8 |

3,9 |

295 |

2951,6 |

4,5 |

3,72 |

2951,6 |

254,96 |

2841,1 |

240 |

1042,6 |

206,7 |

883,3 |

|

ПВД-7 |

1,8 |

450 |

3360,4 |

5 |

1,7 |

3360,4 |

213,71 |

2123,3 |

198,7 |

860,4 |

172,5 |

730,1 |

|

Деаэратор |

0,9 |

355 |

3170 |

** 5,5 |

** 0,85 |

** 3170 |

- |

- |

- |

- |

- |

- |

|

ПНД-5 |

0,4 |

280 |

3025 |

6 |

0,376 |

3025 |

150,84 |

2776,44 |

135,84 |

571,73 |

128,71 |

541 |

52 |

ПНД-4 |

0,25 |

218 |

2904 |

6,5 |

0,234 |

2904 |

134,71 |

2734,6 |

119,74 |

503,2 |

106,3 |

445,8 |

|

|||||||||||||

|

|

||||||||||||

|

ПНД-3 |

0,12 |

150 |

2775 |

7 |

0,1116 |

2775 |

112,8 |

2700,2 |

97,3 |

408,5 |

81,54 |

341,5 |

|

ПНД-2 |

0,05 |

80 |

2648 |

7,5 |

0,0463 |

2648 |

79,54 |

331,1 |

74,54 |

313 |

79,54 |

331,1 |

|

ПНД-1 |

0,02 |

60 |

2525 |

8 |

0,0184 |

2525 |

58,29 |

243,9 |

53,29 |

224,152 |

58,29 |

243,9 |

|

Конденсатор |

0,0035 |

26,69 |

2335 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

1)* и 2)* – параметры непосредственно у подогревателей |

|

|

|

|

|

|

|

|||||

|

** – непосредственно у деаэратора |

|

|

|

|

|

|

|

|

|

|||

4.18. Выбор оборудования блока

1). Исходя из расхода пара на турбоустановку Д = 3729,2 т/ч выбираем паровой котел ТГМП-1202 паропроизводительностью 3950 т/ч. При выборе котлоагрегата был учтен запас по паропроизводительности котла:

Дпг = 1,015 – Д = 1,015 – 3729,2 = 3785,1 т/ч;

Тип котла: |

Пп-3950-255-545/545-ГМ; |

Давление острого пара: |

255ата; |

Температура острого и вторичного пара: |

545°С. |

2). Генератор трехфазный переменного тока ТВВ-1200-2 электрической мощностью 1200 МВт.

3). Конденсатор основной турбины принимаем типа 1200-КЦС-1.

Поверхность охлаждения: Расход охлаждающей воды: Кратность охлаждения:

60000м3;

105000 м3/ч;

m = G/Дк = 29100/601 = 48,75.

4). Конденсаторные насосы главной турбины выбираются с запасом по производительности в 20%. Тогда производительность КЭН выразится:

Qкw = 1,2 · (Дк + Дподпитки) = 1,2 · (2163 + 67) = 2676 т/ч.

Принимаем по три конденсаторных насоса I и II ступени из расчета 2 рабочих и 1 резервный. По каталогу тепломеханического оборудования выбираем:

КЭН-1: КСВ-1600-90: Q = 1600 м3/час; Н = 90 м.вод.ст.;

КЭН-II: КВС-1600-220: Q = 1600 м3/час; Н = 220 м.вод.ст..

5). Питательная установка блока:

Согласно нормам технологического проектирования необходимая производительность питательной установки:

Дп.уст. = (1,05 ÷ 1,08) · Дmаx = (1,05 ÷ 1,08) · 3950 = 4150 ÷ 4170 т/ч;

По каталогу выбираем питательный насос типа ПН-1500-350 (3 на блок): Q = 1500 м3/ч; Н = 250 ата;

Для бустерного насоса принимаем тип ПД-1600-180 в количестве 3 шт: Q = 1600 м3/ч; давление на напоре Н = 23,5 кгс/см2.

6). Для деаэрации питательной воды и исходя из величины Дmаx = 3950 т/ч выбираем две деаэрационные колонки типа ДСП-2000, производительностью

2000 т/ч.

Выбираем два деаэрационных бака, объемом 185 м3 каждый. Согласно нормам технологического проектирования запас воды в деаэрационных баках блочных установок должен обеспечивать надежную работу питательной установки, а значит и блока, в течении не менее 3,5 мин. В данном случае запас питательной воды в баках 370 м3. При работе блока с максимальной производительностью котла (3950 т/ч) расход питательной воды составляет 70 м3/мин. Та-

53

ким образом запас питательной воды в деаэраторных баках обеспечит надежную работу блока даже в течении 5 минут.

7). Циркуляционные насосы:

а). Расход воды на маслоохладители принимаем в размере 1,2 ÷ 2,5 % от расхода охлаждающей воды на конденсатор главной турбины:

Wмо = 0,02 · 105 · 103 = 2160 т/ч;

б). Расход воды на ОГЦ принимается в размере 2,5 ÷ 4 % от расхода охлаждающей воды:

Wохл = 0,03 · 105 · 103 = 3150 т/ч;

в). Расход воды на эжектора: 4000 т/ч.

Расход воды через циркнасосы равен сумме всех этих расходов плюс расход охлаждающей воды через конденсатор главной турбины. Необходимо также учесть расход охлаждающей воды через конденсаторы приводных турбин. Он равен: 16000 м3/ч (через все конденсаторы приводных турбин). Тогда:

Qц.н. = 105000 + 16000 + 2160 + 3150 + 4000 = 130310 м3/ч.

По каталогу тепломеханического оборудования выбираем два циркнасоса на блок типа: ОПЮ-185: Q = 49320 – 74880 м3/ч. Насос оборудован поворотнолопастным механизмом.

8). Система регенерации турбины:

Подогреватели низкого давления ПНД-1,2,3,4,5 выбираем типа ПН-23000-29-7 с поверхностью нагрева F = 23000 м2. Подогреватели высокого давления: ПВД-7 типа ПВ-2500-380-17 F = 2485 М2; ПВД-8 типа ПВ-2500-380-42 F = 2200 M2; ПВД-9 типа ПВ-2500-380-61 F = 1285 M2.

9). Подъемные насосы эжекторов: |

|

|

Тип: |

18 |

НДС (2 насоса на блок); |

Производительность: |

1980 м3/ч; |

|

Напор: |

34 |

м.вод.ст.. |

10). Дренажный бак: |

|

|

Тип: |

МВН-2134-03; |

|

Насос дренажного бака: |

КСД-120-55/3; |

|

Производительность: |

85 |

÷ 135 м3/час; |

Напор: |

50 |

÷ 62 м.вод.ст.. |

11). Для покрытия тепловых нагрузок на блоке установлена бойлерная установка, мощностью 40 Гкал/час. Используется только для общестанционных нужд. Бойлерная включает в себя основной сетевой подогреватель типа ПВС-315-3-23 и пиковый подогреватель сетевой воды типа ПСВ-315-14-23.

54

4.19.Общестанционное оборудование

1.Бак конденсата калориферов и слива из котла:

Тип: МВН-2148-02, емкостью 300 м3; Насос бака: КСД-120-5 5/3.

2. Бак запаса конденсата:

Тип: МВН-2148-08, емкостью 2000 м3.

3. Бак загрязненного конденсата:

Тип: МВН-2148-06, емкостью 1000 м3.

4. Насос аварийной добавки конденсата из БЗК:

Тип: |

12Д-6а; |

Производительность: |

600-900 м3/ч; |

Напор: |

62-75 м.вод.ст. |

5. Насос постоянной добавки конденсата из БЗК:

Тип: |

КСД-120-55/3; |

Производительность: |

75-148 м3/ч; |

Напор: |

32-50 м.вод.ст.. |

6. Насос кислотной промывки котлов: |

|

Тип: |

мск-1500-575; |

Производительность: |

1500 м3/ч; |

Напор: |

575 м.вод.ст.. |

7. Насос бака загрязненного конденсата: |

|

Тип: |

8НДВ-60; |

Производительность: |

600 м/ч; |

Напор: |

69 м.вод.ст.. |

8. Устанавливаем фильтр сырой воды: ФС-600-1.

55

5. СПЕЦИАЛЬНАЯ ЧАСТЬ: ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ ОБОРУДОВАНИЯ КОСТРОМСКОЙ ГРЭС

5.1. Общие положения

Газоотводящий тракт третьей очереди (дымовая труба №3 и примыкающие к ней газоходы) предназначен для удаления дымовых газов от котла типа ТГМП-1202 паропроизводительностью 3950 т/ч в составе энергетического блока с турбиной 1200 МВт. Топливом служит природный газ (резервное - мазут М100).

Паровой котел ТГМП-1202 проектировался для работы под наддувом. Для обеспечения работы котла и удаления уходящих газов установлены три турбовоздуходувки. Уходящие газы эвакуировались по трем ниткам внешних газоходов, выполненных из сборных кремнебетонных плит. В качестве резерва помимо трактов воздуходувок были установлены тракты дымососов ДОД-43ГМ. В процессе эксплуатации котла под наддувом наблюдалась большая загазованность в помещениях главного корпуса и на прилегающей территории. В связи с этим котел перевели на уравновешенную тягу, а основные тракты от воздуходувок были отсоединены. В основные газоходы ниток «А» и «В» включены дымососы расчетной нагрузки (ДРН) типа ГД-31. Их необходимость вызвана недостаточной производительностью основных дымососов из-за высокого сопротивления газоотводящего тракта. При температуре наружного воздуха 25 ÷ 27°С по данным эксплуатации блок № 9 набирает нагрузку в пределах 1172 ÷ 1180 МВт даже с учетом работы ДРН.

Врезультате разрушения кремнебетонных плит от сернокислотной коррозии и нарушения герметизации швов между ними увеличились присосы воздуха в газоотводящий тракт. В связи с этим, для увеличения газоплотности внутренняя поверхность газоходов была усилена слоем силикатполимербетона толщиной 100 мм. В результате этого их сечение было уменьшено. Это привело

кувеличению скорости уходящих газов и еще большим аэродинамическим потерям.

Обследование, проведенное в 2006 году сотрудниками УНЦ ТЭБЭ ИГЭУ совместно с эксплуатационным персоналом Костромской ГРЭС, показало, что силикатполимербетонное покрытие панелей отслоилось и разрушилось.

Вцелях обеспечения надежности и экономичности работы блока 1200 МВт на основе вариантных модельных исследований был разработан технический проект реконструкции внешних газоходов, который был взят за основу при рабочем их проектировании Нижегородским теплоэлектропроектом. По этому проекту внешние газоходы выполняются металлическими по улучшенной аэродинамической схеме (рис.6). Реконструкция позволяет снизить сопротивление внешних газоходов на 15 ÷ 20 мм.вод.ст., что способствует сокраще-

56

нию мощности на привод дымососов до 500 кВт и работе блока в номинальном режиме.

|

|

|

|

|

1 |

|

|

|

|

|

2 |

5 |

|

|

|

5 |

1 |

|

|

|

5 |

|

|

|

|

|

|

|

|

4 |

3 |

4 |

|

4 |

3 |

|

|

||||

|

|

|

|

||

|

|

|

|

|

1 |

Нитка А |

Нитка Б |

||||||

|

|

|

1 |

||||

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нитка В

1-1

2

2

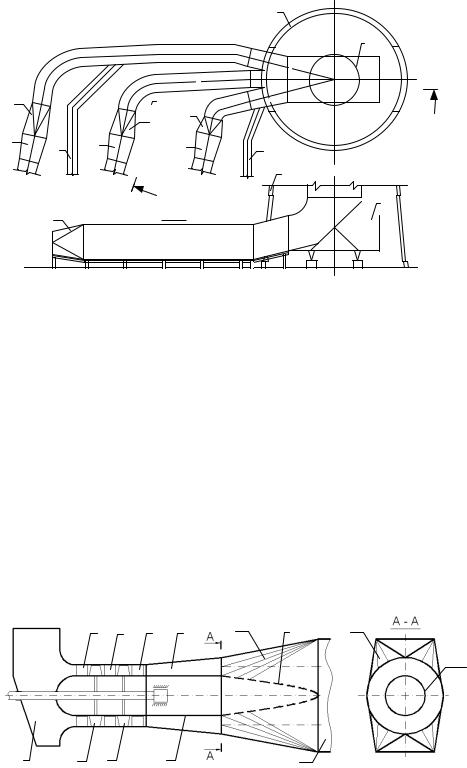

Рис. 6. Новая схема внешних газоходов энергоблока 1200 МВт Костромской ГРЭС: 1 – железобетонный ствол дымовой трубы; 2 – цокольная часть; 3 – газоход от ДРН; 4 – дымососы ДОД-43ГМ; 5 – диффузор-переход.

Неоптимизированными остались участки сопряжения осевых дымососов ДОД-43ГМ с газоходами. Схема осевого дымососа представлена на рис. 7. Он состоит из всасывающего кармана, поворотных направляющих аппаратов с общим приводом, вала с рабочими лопатками, спрямляющего аппарата и выходного диффузора, образованного внешним коническим и внутренним цилиндрическим кожухами. За выходным диффузором дымососа имеется участок сопряжения с газоходом (рис. 7, поз. 7), который имеет форму диффузор-перехода с круглого сечения на прямоугольное. С аэродинамической точки зрения эти участки выполнены нерационально. За выходным диффузором дымососа из-за резкого среза внутреннего кожуха образуется вихревая зона отрыва потока. Это приводит к увеличению местных потерь напора, расхода электроэнергии на привод дымососа и расхода сжигаемого топлива.

2 |

2 |

4 |

5 |

7 |

8 |

7 |

8

1 3 3 6 9

Рис. 7. Схема осевого дымососа и участка сопряжения с газоходом: 1 – всасывающий карман; 2 – поворотный направляющий аппарат; 3 – рабочие лопатки; 4 – спрямляющий аппарат; 5 – выходной диффузор дымососа;

57

6 – внутренний кожух выходного диффузора; 7 – участок сопряжения дымососа с газоходом; 8 – обтекатель; 9 – газоход.

Одним из способов снижения сопротивления данного участка является установка обтекателя на срезе внутреннего кожуха осевого дымососа. Поиск оптимальной формы обтекателей и участка сопряжения выходного диффузора дымососа с газоходами является весьма трудоемкой задачей. Решить ее не представляется возможным без привлечения современной вычислительной техники и проведения экспериментальных исследований на моделях.

5.2. Анализ аэродинамической эффективности существующей схемы участка сопряжения «дымосос – газоход»

Существует несколько методов решения поставленной задачи. Первый метод – проведение экспериментальных аэродинамических исследований на физических моделях. Это метод надежен и позволяет с достаточной точностью смоделировать процессы, протекающие на участке сопряжения «дымососгазоход» при течении уходящих газов, однако проведение физического эксперимента требует разработки и выполнения аэродинамической модели, наличия мощных тягодутьевых механизмов и специализированного приборного парка, а так же проведения объемных расчетов при обработке результатов исследований. Таким образом, в условиях ВКР данный метод не применим.

Существует менее затратный метод аэродинамических исследований, основанный на использовании специализированных программных средств расчетной гидрогазодинамики. В настоящее время существует большое количество прикладных программных комплексов, позволяющих моделировать трехмерные течения, а так же процессы, сопровождающие их (горение, свободная поверхность, тепломассообмен и т.д.). Наиболее известными являются: Ansis Fluent и CFX, Flow Simulation (Solid Works), Flow Vision.

В рамках данной ВКР в качестве инструмента моделирования был выбран программный комплекс Flow Vision® 2.5.

Программный продукт FlowVision® 2.5 предназначен для моделирования трехмерных течений жидкости и газа в технических и природных объектах, а также визуализации этих течений методами компьютерной графики.

Моделируемые течения включают в себя стационарные и нестационарные, сжимаемые, слабосжимаемые и несжимаемые потоки жидкости и газа. Использование различных моделей турбулентности и адаптивной расчетной сетки позволяет моделировать сложные движения жидкости, включая течения с сильной закруткой, горением, течения со свободной поверхностью.

FlowVision основан на конечно-объемном методе решения уравнений гидродинамики и использует прямоугольную адаптивную сетку с локальным измельчением. Для аппроксимации криволинейной геометрии с повышенной точностью FlowVision использует технологию подсеточного разрешения гео-

58

метрии. Эта технология позволяет импортировать геометрию из систем САПР и обмениваться информацией с системами конечно-элементного анализа. Использование этой технологии позволило решить проблему автоматической генерации сетки – чтобы сгенерировать сетку, достаточно задать всего лишь несколько параметров, после чего сетка автоматически генерируется для расчетной области, имеющей геометрию любой степени сложности. Основной задачей FlowVision является численное решение уравнений вычислительной гидродинамики.

Рассмотрим основные этапы моделирования течения уходящих газов на примере существующего участка сопряжения дымососа с газоходом нитки А.

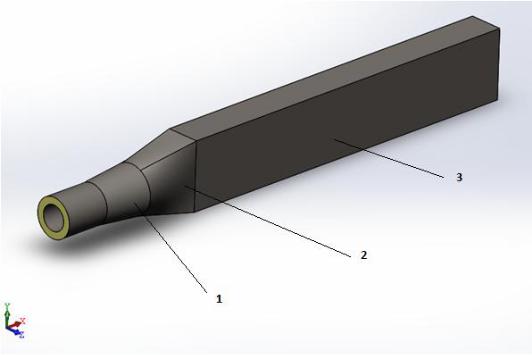

На первом этапе была разработана геометрическая модель участка сопряжения «дымосос-газоход» (рис. 8).

При разработке геометрических моделей были учтены следующие требования:

объемы, составляющие геометрическую модель, должны быть замкнуты;

объемы, составляющие геометрическую модель, должны быть вложены друг в друга и не пересекаться.

Модель включает в себя выходной кольцевой диффузор дымососа, участок сопряжения «дымосос-газоход» и прямолинейный участок, необходимый для исключения возможных ошибок при моделирование, связанных с образованием вихрей на выходном граничном условии.

Рис. 8. Геометрическая модель участка сопряжения «дымосос-газоход»: 1 – выходной диффузор дымососа; 2 – участок сопряжения «дымосос-газоход»; 3 – прямолинейный участок.

59

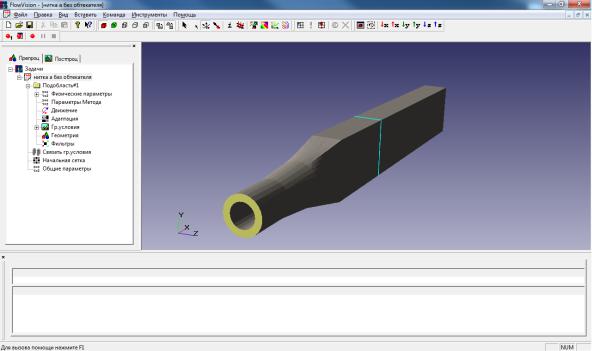

На втором этапе осуществляется загрузка геометрической модели в FlowVision для дальнейшей физической постановки задачи. Результат переноса модели в FV приведен на рис. 9.

Рис. 9. Результат переноса геометрической модели в FV.

Далее задается физическая модель течения уходящих газов в газоходе. Задание физической модели осуществляется путем задания вещества, фазы и модели течения.

В данной работе решалась однофазная задача внутреннего течения (т.е. течения в ограниченном канале) однокомпонентной среды, поэтому задавалось только одно вещество – воздух. Фаза была задана непрерывной. В связи с тем, что число Маха в газоходах не превышает 0,3, в качестве модели течения газов была выбрана модель турбулентного течения несжимаемой жидкости. В качестве модели турбулентности выбрана стандартная k-e модель.

На третьем этапе задавались граничные условия. В общем случае процедура граничных условий включает в себя следующие этапы:

создание граничных условий;

расстановка граничных условий;

задание параметров граничных условий.

Были созданы следующие граничные условия:

на входном сечении модели создано граничное условие «Вход/Выход», в качестве параметра выбрана нормальная скорость;

на выходном сечении (выход из прямолинейного участка) создано граничное условие «Выход», тип «Свободный выход» (переменная - давление);

60