- •Предисловие

- •1.2. КРАТКИЕ ИСТОРИЧЕСКИЕ СВЕДЕНИЯ О РАЗВИТИИ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЛЕКАРСТВ

- •1.3. ОСНОВНЫЕ ТЕРМИНЫ И ПОНЯТИЯ

- •1.4. ПРИНЦИПЫ КЛАССИФИКАЦИИ ЛЕКАРСТВЕННЫХ ФОРМ

- •1.5. ЭФФЕКТИВНОСТЬ ЛЕКАРСТВ И БИОФАРМАЦИЯ

- •1.6. ПРОБЛЕМЫ И ПУТИ СОВЕРШЕНСТВОВАНИЯ ФАРМАЦЕВТИЧЕСКОЙ ТЕХНОЛОГИИ

- •2.1. ОСНОВНЫЕ ПОНЯТИЯ О ТАРЕ И УПАКОВКЕ

- •2.2. МАТЕРИАЛЫ И МЕТОДЫ ИЗГОТОВЛЕНИЯ УПАКОВКИ

- •2.2.1. Полимерные материалы

- •2.2.2. Медицинское стекло

- •2.2.3. Картон и бумага

- •2.2.4. Металлическая тара

- •2.2.5. Эластомеры и резина

- •2.2.6. Комбинированная тара

- •2.3. ТЕХНОЛОГИЯ УПАКОВКИ ЛЕКАРСТВЕННЫХ ФОРМ

- •2.3.1. Упаковка твердых лекарственных форм

- •2.3.2. Упаковка мягких лекарственных форм

- •2.3.3. Упаковка жидких лекарственных средств

- •2.3.4. Упаковывание в групповую упаковку

- •2.4. МАРКИРОВКА УПАКОВОК

- •2.4.1. Современные технологии маркировки продукции

- •2.5. НОВЫЕ ВИДЫ УПАКОВКИ ЛС

- •2.6. ПРОБЛЕМА ФАЛЬСИФИКАЦИИ ЛЕКАРСТВЕННЫХ СРЕДСТВ

- •2.6.1. Факторы, способствующие распространению фальсификатов

- •2.6.2. Технологии предупреждения фальсификации ЛС

- •3.1. ПРОМЫШЛЕННОЕ ПРОИЗВОДСТВО СБОРОВ

- •3.1.1. Классификация сборов

- •3.1.2. Первичная обработка сырья

- •3.1.3 Сушка лекарственного растительного сырья

- •3.1.4. Доведение растительного сырья до стандартного состояния

- •3.1.5 Приготовление сборов

- •3.1.6. Частная технология сборов

- •3.2. ПРОМЫШЛЕННОЕ ПРОИЗВОДСТВО ПОРОШКОВ

- •3.2.1 Технология порошков

- •3.2.2 Частная технология и номенклатура порошков

- •4.1. ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ ТАБЛЕТОК

- •4.2. СВОЙСТВА ПОРОШКООБРАЗНЫХ ЛЕКАРСТВЕННЫХ СУБСТАНЦИЙ

- •4.2.2. Технологические свойства

- •4.3. ОСНОВНЫЕ ГРУППЫ ВСПОМОГАТЕЛЬНЫХ ВЕЩЕСТВ В ПРОИЗВОДСТВЕ ТАБЛЕТОК

- •4.4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ТАБЛЕТОК

- •4.4.1. Прямое прессование

- •4.5. ФАКТОРЫ, ВЛИЯЮЩИЕ НА БИОДОСТУПНОСТЬ ЛЕКАРСТВЕННЫХ ВЕЩЕСТВ ИЗ ТАБЛЕТОК

- •4.6. ТИПЫ ТАБЛЕТОЧНЫХ МАШИН

- •4.7. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ОСНОВНЫЕ КАЧЕСТВА ТАБЛЕТОК

- •4.8. ПОКРЫТИЕ ТАБЛЕТОК ОБОЛОЧКАМИ

- •4.8.1. Дражированные покрытия

- •4.8.2. Пленочные покрытия

- •4.8.3. Прессованные покрытия

- •4.9. КОНТРОЛЬ КАЧЕСТВА ТАБЛЕТОК

- •4.11. УСЛОВИЯ ХРАНЕНИЯ ТАБЛЕТОК

- •4.12. ПУТИ СОВЕРШЕНСТВОВАНИЯ ТАБЛЕТОК

- •4.13. ГРАНУЛЫ. ПЕЛЛЕТЫ. ДРАЖЕ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ ЛЕКАРСТВЕННЫЕ. ПЛИТКИ

- •4.14. КОНДИТЕРСКИЕ ЛЕКАРСТВЕННЫЕ ФОРМЫ

- •5.1. ОБЩАЯ ХАРАКТЕРИСТИКА МИКРОКАПСУЛ

- •5.2. СТРОЕНИЕ МИКРОКАПСУЛ

- •5.3. ХАРАКТЕРИСТИКА ОБОЛОЧЕК МИКРОКАПСУЛ

- •5.4. МЕТОДЫ МИКРОКАПСУЛИРОВАНИЯ

- •5.4.1. Характеристика физических методов

- •5.4.3. Химические методы

- •5.5. СТАНДАРТИЗАЦИЯ МИКРОКАПСУЛ

- •5.7. ПЕРСПЕКТИВЫ РАЗВИТИЯ ТЕХНОЛОГИИ МИКРОКАПСУЛИРОВАНИЯ

- •6.1. СОВРЕМЕННАЯ КЛАССИФИКАЦИЯ И ОБЩАЯ ХАРАКТЕРИСТИКА

- •6.2. ХАРАКТЕРИСТИКА ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ ВЕЩЕСТВ

- •6.3. ПРОИЗВОДСТВО ЖЕЛАТИНОВЫХ КАПСУЛ

- •6.4. МЯГКИЕ ЖЕЛАТИНОВЫЕ КАПСУЛЫ

- •6.5. ТВЕРДЫЕ ЖЕЛАТИНОВЫЕ КАПСУЛЫ

- •6.6. АВТОМАТЫ ДЛЯ НАПОЛНЕНИЯ КАПСУЛ

- •6.6.1. Методы инкапсулирования

- •6.7. КОНТРОЛЬ КАЧЕСТВА И УПАКОВКА КАПСУЛ

- •6.8. РЕКТАЛЬНЫЕ ЖЕЛАТИНОВЫЕ КАПСУЛЫ

- •6.9. ФАКТОРЫ, ВЛИЯЮЩИЕ НА БИОДОСТУПНОСТЬ ЛЕКАРСТВЕННЫХ ВЕЩЕСТВ В ЖЕЛАТИНОВЫХ КАПСУЛАХ

- •7.1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА РАСТВОРЕНИЯ

- •7.1.1. Механизмы и типы растворения

- •7.1.2. Теория гидратации

- •7.1.3. Способы обтекания частиц жидкостью

- •7.1.4. Растворы твердых веществ

- •7.1.5. Растворы жидких веществ

- •7.2. ХАРАКТЕРИСТИКА РАСТВОРИТЕЛЕЙ

- •7.2.1. Водные растворители

- •7.2.2. Водоподготовка

- •7.2.3. Неводные растворители

- •7.3. ТЕХНОЛОГИЯ ЖИДКИХ ЛЕКАРСТВЕННЫХ ФОРМ

- •7.3.1. Растворение веществ

- •7.3.2. Очистка растворов

- •7.3.3. Устройство и принцип действия аппаратов для фильтрования

- •7.3.4. Центрифугирование

- •7.3.5. Фасовка и упаковка растворов

- •7.4. ФАРМАЦЕВТИЧЕСКИЕ РАСТВОРЫ

- •7.4.1. Водные растворы

- •7.4.2. Спиртовые растворы

- •7.4.3. Глицериновые растворы

- •7.4.4. Масляные растворы

- •7.5. КАПЛИ

- •7.5.1. Назальные капли и жидкие аэрозоли

- •7.5.2. Ушные капли и аэрозоли

- •7.6. СИРОПЫ

- •7.6.1. Вкусовые сиропы

- •7.6.2. Лекарственные сиропы

- •8.1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЭКСТРАГИРОВАНИЯ

- •8.1.2. Стадии процесса экстрагирования

- •8.1.3. Основные факторы, влияющие на полноту и скорость экстрагирования

- •8.2. ТРЕБОВАНИЯ К ЭКСТРАГЕНТАМ

- •8.3. МЕТОДЫ ЭКСТРАГИРОВАНИЯ

- •8.3.1. Классификация методов экстрагирования

- •8.3.3. Перколяция

- •8.3.6. Циркуляционное экстрагирование

- •8.3.7. Интенсивные методы экстракции

- •8.5. НАСТОЙКИ

- •8.6. ЭКСТРАКТЫ

- •8.6.4. Комбинированные фитопрепараты

- •8.6.5. Масляные экстракты

- •8.7. КОМПЛЕКСНАЯ ПЕРЕРАБОТКА ЛРС

- •8.7.1. Препараты облепихи

- •8.7.2. Препараты шиповника

- •8.8. НОВЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ФИТОПРЕПАРАТОВ

- •8.8.1. Полиэкстракты

- •9.1. ХАРАКТЕРИСТИКА НОВОГАЛЕНОВЫХ ПРЕПАРАТОВ

- •9.2. ОСОБЕННОСТИ ПРОИЗВОДСТВА

- •9.3.1. Осаждение БАВ из растворов

- •9.3.2. Разделение БАВ с помощью мембран

- •9.3.3. Сорбция

- •9.3.4. Адсорбционно-хроматографические методы

- •9.3.5. Афинная хроматография

- •9.3.6. Электрофорез

- •9.4. ПРЕПАРАТЫ ИНДИВИДУАЛЬНЫХ ВЕЩЕСТВ

- •9.4.1. Алкалоиды

- •9.4.2. Флавоноиды

- •9.4.4. Сердечные гликозиды

- •9.4.5. Стероидные сапонины

- •10.1. ХАРАКТЕРИСТИКА ЭФИРНЫХ МАСЕЛ

- •10.2. МЕТОДЫ ПОЛУЧЕНИЯ ЭФИРНЫХ МАСЕЛ

- •10.3. ОПРЕДЕЛЕНИЕ КАЧЕСТВА ЭФИРНЫХ МАСЕЛ

- •10.4. ХРАНЕНИЕ ЭФИРНЫХ МАСЕЛ

- •10.5. ПРИМЕНЕНИЕ ЭФИРНЫХ МАСЕЛ

- •10.6. АРОМАТНЫЕ ВОДЫ

- •10.7. БАЛЬЗАМЫ

- •11.1. ПРЕПАРАТЫ ИЗ СВЕЖИХ РАСТЕНИЙ

- •11.2. СПОСОБЫ ПОЛУЧЕНИЯ СОКОВ ИЗ СВЕЖЕГО РАСТИТЕЛЬНОГО СЫРЬЯ

- •11.3. НЕСГУЩЕННЫЕ (НАТУРАЛЬНЫЕ) СОКИ РАСТЕНИЙ

- •11.4. СГУЩЕННЫЕ СОКИ

- •11.5. СУХИЕ СОКИ

- •11.8. СОВРЕМЕННЫЕ СВЕДЕНИЯ О ХИМИЧЕСКОЙ ПРИРОДЕ БИОГЕННЫХ СТИМУЛЯТОРОВ

- •11.9. БИОГЕННЫЕ ПРЕПАРАТЫ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ

- •11.10. БИОСТИМУЛЯТОРЫ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ

- •11.11. ПРЕПАРАТЫ ИЗ ИЛОВОЙ ЛЕЧЕБНОЙ ГРЯЗИ (МИНЕРАЛЬНОГО ПРОИСХОЖДЕНИЯ)

- •11.12. СТАНДАРТИЗАЦИЯ ПРЕПАРАТОВ БИОГЕННЫХ СТИМУЛЯТОРОВ

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

Красители, разрешенные к применению в фармацевтической технологии, делятся на следующие группы:

–минеральные пигменты (титана диоксид, железа оксид). Они используются в виде тонкоизмельченных порошков;

–красители природного происхождения (хлорофилл, каротиноиды). Они имеют следующие недостатки: низкая красящая способность, малая стойкость к свету, окислителям и восстановителем, к изменению рН, температурным воздействиям;

–синтетические красители: индигокармин, тартразин, тропеолин 00, кислотный красный 2С и др., которые нашли широкое применение в фармацевтической промышленности. В ГНЦЛС (г. Харьков) под руководством проф. Б.Г. Ясницкого были разработаны окрашенные жиросахара на основе сахарозы

К

ФО

СЖ

ГЗ

Рис. 4.3. Диаграмма смешивания цветов

– руберозум, флаворозум, церулезум.

Известно, что видимый спектр радуги состоит из семи цветов, причем цвета расположены в строгой последовательности: красный, оранжевый, желтый, зеленый, голубой, синий, фиолетовый. Для лучшей ориентации с целью получения любого цвета из двух соседних цветов существует «неписаное» правило в виде диаграммы (рис. 4.3). Например, для получения зеленого цвета нужно смешать желтый и голубой красители.

4.4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ТАБЛЕТОК

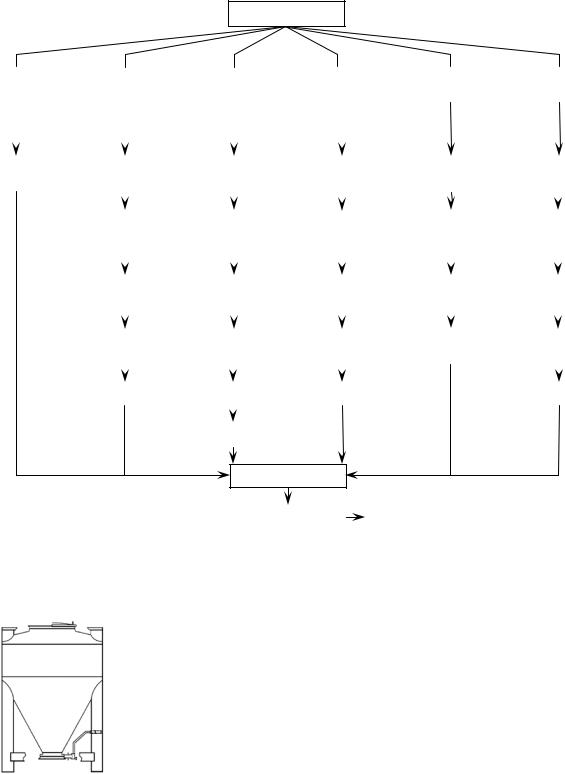

При изготовлении таблеток из порошкового материала перед прессованием проводится ряд операций, показанных на схеме (рис. 4.4).

Лекарственные и вспомогательные вещества вначале обычно просеивают на машинах с вибрационным принципом действия. Часто на фармацевтические предприятия поступает сырье в измельченном и просеянном виде, поэтому его подготовка сводится только к распаковке и отвешиванию.

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

Просеивание сырья

Прямое |

|

Сухая |

|

Влажная |

|

Влажная |

|

Структурная |

|

Смешанная |

||||||

прессование |

|

грануляция |

|

грануляция |

|

грануляция в |

|

грануляция |

|

грануляция |

||||||

|

|

|

|

|

|

продавливанием |

|

высокоскоростном |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

смесителе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

грануляторе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Смешивание |

|

Смешивание |

|

Приготовление |

|

Приготовление |

|

Приготовление |

|

Приготовление |

||||||

порошков |

|

порошков |

|

увлажнителя |

|

увлажнителя |

|

увлажнителя |

|

увлажнителя |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Компактирова- |

|

Смешивание и |

|

Смешивание, |

|

Смешивание, |

|

Смешивание и |

|||||

|

|

|

ние |

|

увлажнение |

|

увлажнение и |

|

грануляция и |

|

увлажнение |

|||||

|

|

|

|

|

|

порошков |

|

грануляция |

|

сушка |

|

порошков |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Измельчение |

|

Влажная |

|

Сушка гранул |

|

Калибровка |

|

Сушка массы |

|||||

|

|

|

|

|

|

грануляция |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Калибровка |

|

Сушка гранул |

|

Калибровка |

|

Опудривание |

|

Сухая |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

грануляция |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Опудривание |

|

Калибровка |

|

Опудривание |

|

|

|

|

Опудривание |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Опудривание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблетирование

Контроль качества |

|

Фасовка, упаковка, маркировка |

|

|

|

Рис. 4.4. Схема технологического процесса производства таблеток

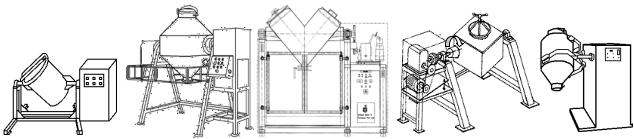

Из первичных («чистых») упаковок сыпучие вещества на специальных станциях выгрузки сырья или растаривателях с виброустройством загружают в сборники, так называемые «бины» (рис. 4.5), установленные на весах. В производстве таблеток бины служат для временного хранения и транспортирования порошков и гранул.

Если исходные материалы не отвечают требуемому фракционному составу, указанному в нормативной документации, их предварительно измельчают, а затем просеивают.

Измельчение препарата используется для достижения однородности смешивания, устранения крупных агрегатов в комкующихся и склеивающихся материалах, увеличения технологических и биологических эффектов. Также измельчение порошков приводит к определенному увеличению прочности и

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

числа контактов между частицами и в результате – к образованию прочных конгломератов. Используя это свойство, из некоторых измельченных порошков методом обкатки можно получить прочные гранулы.

Тонкое измельчение лекарственных порошков, несмотря на возможные преимущества биодоступности, не нашло широкого применения в технологии производства твердых лекарственных форм, за исключением отдельных случаев. Это обусловлено тем, что кристалл представляет собой жестко сформированную структуру с минимальной свободной и высокой внутренней энергией. Поэтому для его разрушения требуются значительные внешние усилия. При этом в системе кристаллов одновременно с измельчением усиливается трение, которое уменьшает прилагаемую внешнюю нагрузку до величин, способных вызвать только эластическую или незначительную пластическую деформацию. Поэтому эффективность измельчения, особенно в кристаллических веществах с высокой температурой плавления, быстро падает. Для увеличения пластической деформации в измельчаемый порошок вводят некоторое количество жидкой фазы.

Увеличение свободной энергии кристаллов при измельчении может служить причиной механохимической деструкции препаратов и уменьшения их стабильности при хранении.

Измельчение высокопластичных материалов с низкими температурами плавления, таких как скользящие и смазывающие вещества, может привести к значительному увеличению их эффективности при изготовлении таблеток.

Некоторые мягкие конгломераты порошков могут быть устранены просеиванием их или протиранием через перфорированные пластины или сита с определенным размером отверстий. В других случаях просеивание является неотъемлемой частью измельчения для получения смеси с определенным гранулометрическим составом.

Для осуществления измельчения порошков и гранул предложен ряд машин с различными рабочими органами. Для мелкого и тонкого измельчения сырья применяют дисмембраторы и микромельницы. Нередко измельчающие агрегаты входят в комплекс оборудования для обработки исходных субстанций и конечной продукции – гранул (грануляторы, смесители-грануляторы, калибраторы и др.).

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

Смешивание просеянных лекарственных порошков со вспомогательными веществами производится с целью достижения однородной массы и равномерности распределения действующего вещества таблеток. Для смешивания порошкообразных веществ применяются смесители различных конструкций: с

вращающимся корпусом; и с вращающимися лопастями. Также для смешивания нашли применение аппараты с псевдоожижением сыпучего материала и высокоскоростные смесители-грануляторы.

К смесителям с вращающимся корпусом (рис. 4.6), которые применяются в фармацевтической промышленности для перемешивания сухих сыпучих продуктов, относятся барабанные смесители разнообразных типов: цилиндрический горизонтальный, с диагональной осью или наклонный (типа "пьяная бочка"), двухконусный, V-образный, кубический, восьмигранный, смеситель для перемешивания в бине, трехмерный смеситель и т.д.

а |

б |

в |

г |

д |

Рис. 4.6. Смесители с вращающимся корпусом:

а – наклонный (типа «пьяная бочка»); б – двухконусный; в – V-образный; г – кубический; д – трехмерный.

Вбарабанных цилиндрических горизонтальных смесителях

смешиваемый материал перемещается по внутренней поверхности барабана смесителя, встречая на своем пути лопасти, укрепленные внутри камеры смесителя. Поднимаясь на определенную высоту, продукт пересыпается сверху вниз барабана. Таким образом, в аппарате создается интенсивная циркуляция сыпучего материала, способствующая его тщательному смешиванию. Смесь выгружается через загрузочный люк смесителя.

Всмесителях типа "пьяная бочка" при каждом обороте барабана,

находящегося под наклоном, продукт дважды пересыпается в вертикальной плоскости, смещаясь при этом в осевом направлении, и тем самым обеспечивается качественное и бережное смешивание. Смесители данного типа

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

бывают с несъемной и со съемной цилиндрической емкостью, которая закрепляется в держателе.

Двухконусные смесители состоят из двух усеченных конусов, соединенных цилиндрической обечайкой. В этих смесителях эффективность смешивания достигается благодаря перемещения продукта вдоль вертикальной оси, с изменением (расширением, сужением) площади смешивания.

Всмесителях V-образной формы (бицилиндрических) с двумя соединенными под углом цилиндрами перемешивание сыпучего продукта путем его пересыпания дополняется разделением массы продукта на две части

иобратного совмещения в один объем.

Всмесителях с кубической формой сосуда легче обеспечить равномерное смешивание и быструю разгрузку по сравнению со смесителями, имеющими длинный цилиндрический барабан. Смешивание во вращающихся кубах ускоряется с помощью установки лопастей, вращающихся в направлении, противоположном вращению куба.

Корпус описанных выше смесителей вращается на опорных роликах на горизонтальном валу с угловой скоростью 6–8 об/мин. Смесители просты по устройству, позволяют смешивать порошкообразные материалы без разрушения частиц, но требуют относительно большого времени для смешивания.

Смесители для перемешивания в транспортной таре (бине) состоят из вращающего устройства и, собственно, транспортной тары. Вращающее устройство закрепляется на вертикально установленном бине, закрытом крышкой с вертикальными лопастями. Затем бин поднимается, переводится в наклонное положение таким образом, что ось вращения оказывается под углом 15 ° к оси бина, и приводится во вращение. Продукт, находящийся внутри тары приходит в хаотическое движение, способствующее эффективному смешиванию. Трехмерные смесители представляют собой цилиндрическую транспортную емкость, которая подсоединяется к двум вращающим устройствам. Благодаря сложной траектории перемещения материалов в емкости в трехмерном пространстве достигается лучший результат смешивания, намного выше, чем в друг их типах смесителей. Преимуществом смесителей является отсутствие необходимости перетаривания порошков.

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

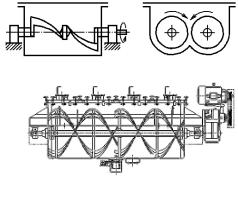

К смесителям с вращающимися лопастями (рис. 4.7) относятся лопастные и ленточные, пригодные для перемешивания как связных малоподвижных сыпучих, так и влажных пластичных масс. Рабочими органами смесителей могут быть лопасти и спиральные ленты, закрепленные на валу.

Лопастные смесители имеют корпус корытообразной формы, в котором размещены

адва горизонтальных ротора с Z-образными (сигмообразными, винтообразными) лопастями. Роторы вращаются навстречу друг другу с раз-

ными небольшими угловыми скоростями: передний ротор – 17–42 об/мин, а задний – 8–28

боб/мин. Смешиваемые компоненты загружают-

ся в смеситель при открытой крышке или через штуцер и люк в крышке корпуса. Для выгрузки готовой смеси корпус опрокидывается. Перемешивание массы осуществляется в процессе ее

перетирания между лопастями и стенками корыта. Корпус смесителей может иметь рубашку для подачи теплоили хладоагента.

Ленточные смесители оснащены корпусом и ротором, состоящим из приводного вала, на котором закреплены спиральная лента большого диаметра и спиральная лента малого диаметра. Спиральные ленты могут быть разделены на две части: право- и левозаходную. В процессе работы спиральная лента большого диаметра перемещает материал в центральную часть корпуса, а спиральная лента малого диаметра – к его торцам. Корпус имеет цилиндрическую форму с плоской крышкой в верхней части, на которой находятся люк для загрузки сыпучего материала и штуцеры для подачи жидких добавок и отсоса воздуха в момент загрузки компонентов в смеситель. Снизу корпуса посередине расположена разгрузочная коробка с клапаном. Процесс смешивания в смесителе происходит в результате хаотического перемещения лентами ротора сыпучего материала по корпусу. Однако способность спиральных лент транспортировать материал в осевом направлении ограничена. Вследствие этого удовлетворительная однородность смеси достигается за достаточно длительное время смешивания. Зазор между наружными кромками ленты большого диаметра и

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

внутренней поверхностью корпуса устанавливают в пределах 1...2 мм, что обеспечивает захват продукта с внутренней поверхности корпуса.

Смесители с вращающимися лопастями малопроизводительны из-за небольшой скорости вращения лопастей. К недостаткам смесителей подобной конструкции также следует отнести нежелательное дополнительное измельчение кристаллических веществ и образование пристеночных «мертвых зон», где качественное перемешивание материала не происходит.

Высокой эффективностью и малым временем смешивания отличаются аппараты с псевдоожижением сыпучего материала и высокоскоростные смесителигрануляторы, преимуществом которых также является возможность проведения в одном аппарате последовательно ряда других технологических операций таблеточного производства: грануляции, сушки и опудривания. Конструкция и принцип действия таких аппаратов приведена в разделе «Грануляция».

При смешивании порошков необходимо придерживаться следующих правил:

–к большему количеству добавлять меньшее;

–ядовитые и сильнодействующие вещества, применяемые в малых количествах (0,01 г и меньше), предварительно просеянные через сито, добавлять к массе отдельными порциями в виде тритураций, т.е. в разведении с наполнителем в концентрации 1 : 100;

–окрашенные вещества и вещества с большой плотностью загружают в смеситель в последнюю очередь;

–легколетучие эфирные масла вводятся в сухую гранулированную массу перед прессованием на стадии опудривания, во избежание их улетучивания.

Практика производства таблеток показывает, что время, необходимое для смешивания простой прописи (двух- и трехкомпонентной) в сухом состоянии, составляет 5-7 минут, для более сложной – 10-12 минут.

Выбор оптимальной технологической схемы производства таблеток зависит от физико-химических и технологических свойств лекарственных веществ, их количества в составе таблетки, устойчивости к воздействию факторов внешней среды и др.

Внастоящее время известно две основные технологии получения табле-

ток: путем прямого прессования веществ и через предварительное гранулирование.