- •Технологический процесс изготовления детали

- •Пояснительная записка

- •1Исходные данные по задани

- •2 Тип производства, количество деталей в партии

- •3Вид заготовки и припуски на обработку

- •4Структура технологического процесса

- •5 Выбор оборудования и приспособлений

- •6Выбор инструмента

- •7. Расчёт режимов резания

- •8 Нормирование времени, определение расценки и себестоимости механической обработки детали

- •9Конструирование приспособления

- •10 Основные сведения о технике безопасности при работе на металлорежущих станках

6Выбор инструмента

При выборе режущего инструмента необходимо исходить из способа обработки и типа станка, формы и расположения обрабатываемых поверхностей, материала заготовки и его механических свойств. Инструмент должен обеспечить получение заданной точности формы и размеров, требуемой шероховатости обработанных поверхностей, высокую производительность и стойкость, должен быть достаточно прочным, виброустойчивым и экономичным.

6.1 Для токарной операции выбираем:

а) Проходной резец [ Резец ║─20 х 16-45°- Т15К6 – ГОСТ 6743 – 61]

Данный резец предназначен для обтачивания по наружному диаметру деталей из стали.

б) Подрезной резец [ Резец V ─ 20 х 16 – Т15К6 – ГОСТ 6743 – 61]

Данный резец предназначен для обтачивания ступенчатых деталей, деталей с большим отношением длины к диаметру, подрезки торцов и буртиков.

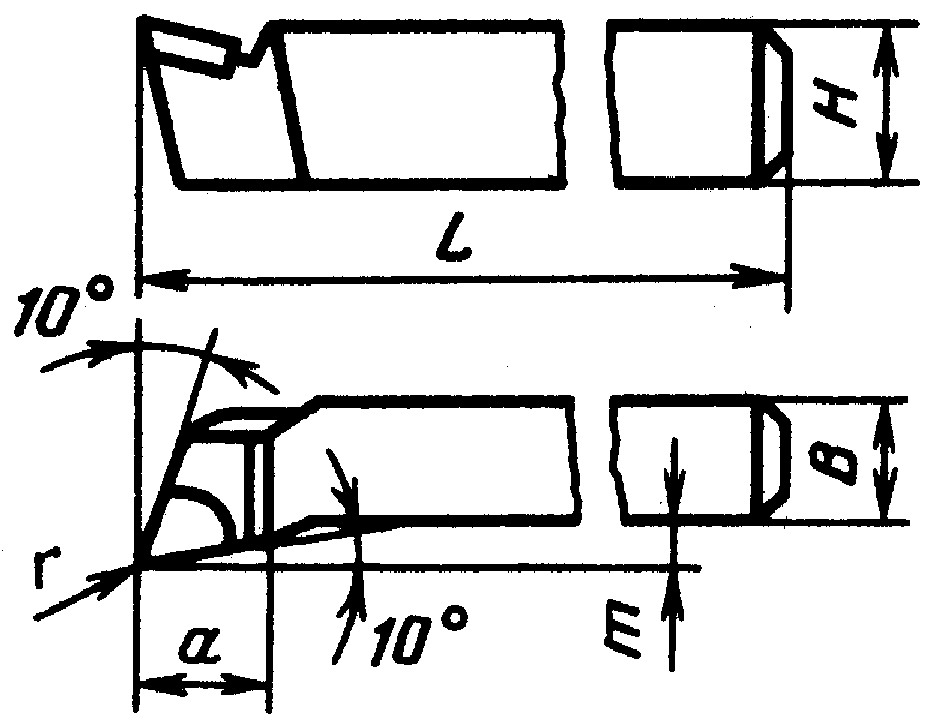

Параметры токарных резцов приведены в таблице 11

Таблица 11 ─ Параметры токарных резцов

|

Тип резца |

Обозначение резца |

Размеры, мм |

Форма пластины ГОСТ2209-69 |

Завод – изготовитель | |||||

|

Н

|

В

|

L

|

m

|

a

|

r

| ||||

|

Проходной |

2102 – 0077 |

20 |

16 |

120 |

8 |

14 |

1.0 |

0223Б |

Кан ИЗ |

|

Подрезной |

2112 – 0013 |

20 |

16 |

120 |

6 |

15 |

1.0 |

737 |

Бор ИЗ |

Проходной отогнутый резец

Подрезной отогнутый резец

6.2 Для сверлильной операции выбираем:

Сверло спиральное с цилиндрическим хвостовиком [СВЕРЛО 8- 1 ГОСТ 4010 – 77 ]

Параметры свёрла приведены в таблицах 12

Таблица 12 – Параметры спиральных свёрл

|

|

Обозначение |

Размеры, мм |

Направление резания |

Завод- изготовитель | ||

|

d |

L |

l0 | ||||

|

спиральное |

2300 - 0686 |

10 |

89 |

43 |

правое |

ОИЗ, ЗИЗ |

Спиральное сверло d =10

6.3 Для операции протягивания выбираем

Стандартную протяжку для внутреннего протягивания квадратных отверстий со стороной квадрата 10 мм. ГОСТ 26478-85

|

t |

h |

r |

b |

r1 |

F мм2 |

SZ |

|

4 |

1,6 |

0,8 |

1,5 |

2,5 |

1,77 |

0,1 |

Будем использовать генераторную схему протягивания. Зубья рабочей вчасти будут иметь переменный контур

Рисунок 11 – Шлифовальный круг

Выбор материала режущей части.

Материал режущей части имеет важнейшее значение в достижении высокой производительности обработки.

Так как в нашем случае мы обрабатываем сталь, то целесообразно выбрать в качестве материала режущей части твёрдый сплав. При выборе марки твёрдого сплава необходимо помнить, что чем больше в нём карбида титана и чем меньше кобальта, тем выше его износо- и термостойкость, но тем меньше его прочность на изгиб и вязкость, то есть сплав более хрупкий. Так как деталь изготовлена из стали, то её рекомендуется обрабатывать инструментами оснащёнными двухкарбидным сплавом марки Т15К6.

Для свёрл рекомендуется марка инструментального материала Р12.

Выбор периода стойкости режущего инструмента.

Стойкостью называется период работы режущего инструмента до его затупления. Так как период стойкости инструмента оказывает наибольшее влияние на скорость резания, то правильный выбор этого фактора имеет большое значение.

Период стойкости колеблется в больших пределах. Период стойкости, мин. принимают равным: для резцов из быстрорежущей стали – 60; для резцов с

пластинками

из твёрдого сплава – 90-120; для свёрл из

быстрорежущей стали диаметром до 20 мм

– 25 – 40, а диаметром свыше 30 мм - 40 – 60

; для фрез цилиндрических из быстрорежущей

стали – 120, а со вставными ножами из

твёрдого сплава – 180 – 540. Стойкость

протяжек – 106 – 500 мин, а шлифовального

круга – 10 – 20 мин.

пластинками

из твёрдого сплава – 90-120; для свёрл из

быстрорежущей стали диаметром до 20 мм

– 25 – 40, а диаметром свыше 30 мм - 40 – 60

; для фрез цилиндрических из быстрорежущей

стали – 120, а со вставными ножами из

твёрдого сплава – 180 – 540. Стойкость

протяжек – 106 – 500 мин, а шлифовального

круга – 10 – 20 мин.

На величину стойкости инструмента существенное влияние оказывает смазочно-охлаждающая жидкость (СОЖ). Как правило, применение СОЖ облегчает стружкообразование и снижает температуру в зоне резания, что существенно повышает стойкость режущего инструмента.

Тип сверла

Тип сверла