- •Аннотация

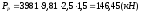

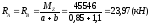

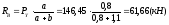

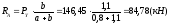

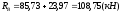

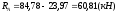

- •Масса топлива в каждой секции равна

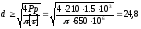

- •Для величины в расчётном случае а в Нормативных материалах [1] приведено соотношение

- •4.1 Разработка конструкции лонжерона крыла

- •4.1.1 Аналаз конструктивно – технологических особенностей лонжеронов крыла заданного типа самолетов

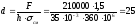

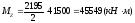

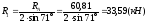

- •4.1.3 Определение геометрических параметров силовых элементов лонжерона из условий обеспечения статической прочности и минимума массы

- •Проектирование тяги системы управления

- •В таком случае

- •Выбор схемы штамповки:

- •Допуски и посадки в сопрягаемых конструктивных элементах штампа

- •Выбор пресса, его характеристики:

- •6.1 Расчет себестоимости самолета и цены самолета без двигателей

В таком случае

.

.

Также на систему крепления воздействует тяга Т=41,5кН и момент Mz, возникающий в связи с существованием эксцентриситета при креплении, т.е несовпадением линии действия тяги и линии крепления.Момент Мz воспринимается стержнями (амортизаторами) и задним узлом подвески.

Расчет штыря

Передний узел упрощенно представляет собой комбинированную систему из двух стержней (амортизаторов) и балки (кронштейна), соединяемой со штырем.

Штырь воспринимает всю тягу двигателя и часть боковой силы. Поскольку боковую силу не учитываем, рассчитаем параметры штыря из условия его работы на срез и смятие под действием максимально возможной силы тяги (т.е. взлетной).

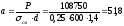

При расчете на срез должно выполняться условие:

,

(4.27)

,

(4.27)

P=T*f=210*1,5=315кН

где - действующее касательное напряжение; F – действующее усилие;

–разрушающее

касательное напряжение среза. Приближенно

принимаем

–разрушающее

касательное напряжение среза. Приближенно

принимаем

Тогда

для стали 30ХГСНА

(мм)

(мм)

Рассчитаем штырь на смятие. Площадь смятия определяется как произведение диаметра штыря на его работающую длину h. При этом должно выполняться условие:

.

(4.28)

.

(4.28)

При

этом

=0,25В=360(МПа).

=0,25В=360(МПа).

Пусть h=55мм. Тогда

мм

мм

Окончательно принимаем диаметр штыря 25мм.

Определение реакций

Поскольку сила веса и момент воспринимаются в неравной степени задним узлом навески и стержнями, определим последовательно в начале реакции от момента, затем – от силы веса в каждом сечении А и В.

Момент Мz парируется парой сил в сечениях А и В. Его величина равна:

.

.

Тогда реакции:

.

.

Сила Py распределяется между сечениями А и В по правилу рычага:

Суммарные реакции в каждом сечении определяются как алгебраическая сумма реакций от силы веса и от момента. Окончательно получаем:

Подбор сечения стержней

Реакция RA соответствует сечению А, в котором она воспринимается двумя стержнями, расположенными под углом 71 к горизонту.

В таком случае реакция, приходящаяся на один стержень равна:

Сечение стержня подберем из условия его работы на растяжение (на сжатие стержень при данном способе нагружения не работает, и расчет на потерю устойчивости проводиться не будет).

При этом должно выполниться условие:

.

.

Тогда определим минимальную площадь трубчатого сечения:

.

.

Подбираем

трубу для амортизатора под регулируемый

вильчатый наконечник: 5849А-20-1,5-320, труба

с внешним диаметром 20 и толщиной стенки

1,5мм, с резьбой на М12х1,5.

Подбираем

трубу для амортизатора под регулируемый

вильчатый наконечник: 5849А-20-1,5-320, труба

с внешним диаметром 20 и толщиной стенки

1,5мм, с резьбой на М12х1,5.

Подбираем регулируемый вильчатый наконечник по разрушающему усилию и диаметру резьбовой части: 4480А-7-12-37.

Расчет проушины заднего узла подвески

Задний узел подвески двигателя представляет собой малоподвижное вильчатое соединение (его относительная подвижность позволяет компенсировать температурные расширения). Исходя из этого, проведем его расчет на основе методики, изложенной в работе [5] и [3]. В таких соединениях обычно применяют подшипники скольжения (бронзовые втулки). Для уменьшения размеров в узле уменьшается число подвижных соединений, для чего применяется фиксация болта относительно крайних проушин. Втулки изготавливаются из бронзы БРАЖМц.

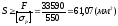

Расчет проушины начнем с расчета болта на срез:

,

,

;

;

где n – число плоскостей среза, n=2.

Подбираем болт диаметром 14мм.

Рассчитываем бронзовую втулку на смятие под болтом. Целью расчета является определение длины втулки а, которая также определяет высоту проушины.

,

,

где

=0,25

=0,25 .

.

-

временное сопротивление на разрыв

материала втулки; для бронз равно 600Мпа.

-

временное сопротивление на разрыв

материала втулки; для бронз равно 600Мпа.

Тогда

мм

мм

Расчитаем проушины на разрыв, для чего воспользуемся формулой:

,

,

где DВТ – внешний диаметр втулки, равный 18мм,

b – ширина проушины, принимаем b=80мм,

n – число проушин, n=3.

k – коэффициент концентрации, из [3] принимаем k=0,63.

Такой запас прочности объясняется большими габаритами втулки (ее длиной а).

Рассчитаем проушины на смятие. При этом должно выполняться условие:

,

,

где FСМ=nd - площадь смятия проушин,

n – число проушин,

d – диаметр отверстия проушин, d=DВТ;

- толщина проушин, =а.

Тогда FСМ=903мм2.

- коэффициент, зависящий от типа соединения, принимаем для малоподвижного соединения =0,8.

Тогда

4.3.4 Техническое описание системы крепления двигателя

Двигатели крепятся к пилонам. Каждый двигатель крепится к пилону в двух поясах: переднем (переднее крепление) и заднем (заднее крепление).

Переднее крепление является креплением двигателя к передней балке (I) пилона воспринимает силу тяги, силу веса, крутящий момент двигателя относительно продольной оси и боковые силы.

Переднее крепление состоит из шкворня (штыря) и двух жестких регулируемых тяг тандерного типа. При установленном на пилоне двигателе шкворень, закрепленный на передней балке пилона, входит в шаровую опору, устанавливаемую в гнездо на двигателе, а тяги с помощью болтов и гаек соединяют с передней балкой пилона верхний и нижние кронштейны переднего крепления двигателя.

Каждая тяга переднего крепления двигателя состоит из муфты и двух ушковых наконечников с шаровыми вкладышами. Муфта тяги с ушковыми наконечниками контрится двумя контргайками, по одной с каждой стороны муфты. На ушковый наконечник, соединяемый с кронштейном двигателя, наворачивается гайка с зазором от контргайки, что обеспечивает снятие и установку двигателя на самолет без его последующей нивелировки. Контргайка у муфты на одном ушковом наконечнике тяги и гайка на другом.

Заднее крепление является креплением двигателя к задней балке пилона и воспринимает вес, боковые силы, крутящий момент относительно вертикальной и продольной осей.

Заднее крепление состоит из нерегулируемого узла вращающегося в вертикальной плоскости. Соединение осуществляется с помощью болтов и гаек. Контргайки и муфты тяг переднего крепления двигателя контрятся между собой проволокой; болтовые соединения – шплинтами. Кронштейны крепления двигателя и фланец с втулкой и шаровой опорой под шкворень устанавливаются с помощью болтовых и шпилечных соединений на двигатель при его доукомплектовке перед установкой на пилон. При установленном на самолете двигателе должен быть обеспечен зазор между буртиком шкворня и шаровой опорой. В переднем и заднем поясах крещения двигатель имеет металлизацию. В переднем поясе перемычка металлизации одним концом крепится к заднему фланцу корпуса КНД, а другим - к кронштейну, приклепанному к стенке нервюры пилона. В заднем поясе перемычка металлизации одним концом крепится к кронштейну крепления траверсы, - а другим - к нижнему концу задней балки пилона .

4.3.5 Выводы

Анализируя полученные результаты, можно сказать, что спроектированная система крепления двигателя отвечает основным требованиям, предъявляемым к ней, а именно: обеспечивает безотказную и надежную работу двигателей, выдержет расчетные нагрузки и колебания при полете самолета.

5. Разработка технологии изготовления детали самолета

5.1 Разработка технологического процесса листовой штамповки и проектирование штампа

5.1.1 Разработка детали самолета

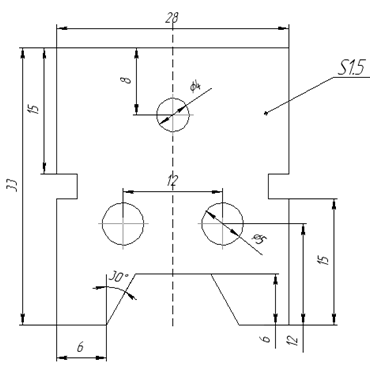

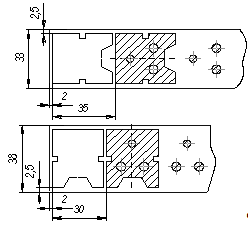

Разрабатываемая деталь в самолетостроении используется в качестве скобы. Эскиз детали приведен на рисунке5.1

Рис.5.1 Эскиз детали

5.1.2 Конструктивно-технологический анализ детали, выбор заготовки, схемы штамповки

Анализ чертежа детали (рис. 5.1) позволяет сделать следующие выводы: конструкция данной детали имеет несложную конфигурацию, габариты 33х28 мм. Размер пробивных отверстий больше минимально допустимого (d > 1,3S). Наименьшее расстояние от края отверстия до прямолинейного наружного контура больше минимально допустимого (не менее S), диаметр отверстий равен 4 мм и 5мм. Данная деталь изготовлена из сплава АМЦ ГОСТ 21631-76. В качестве заготовки используется лист толщиной 1,5 мм. Сплав АМЦ обладает высокими пластическими свойствами, что позволяет изготавливать деталь штамповкой.

5.1.3 Анализ технологичности конструктивных элементов детали

В качестве основных показателей технологичности деталей установлены уровни технологичности по трудоемкости и технологической себестоимости. Впроцессе изготовления детали будем стремится к максимальному снижению указанных показателей. Будем руководствоваться критериями технологичности для осуществления контроля детали. При этом после штамповки должен дыть достигнут параметр шероховатости Rz=10-20мкм. Отклонение размеров контура после операции вырубки составляет ±0.20мм. Отклонение размеров отверстия детали после пробивки составляет ±0.08мм.

5.1.4 Выбор оптимального варианта раскроя материала, представление схемы раскроя полосы и листа

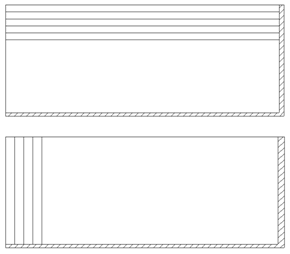

При изготовлении деталей методом штамповки, стоимость материала составляет до 50 ее полной стоимости. Поэтому при больших программах выпуска детали даже небольшой процент экономии материала дает значительный экономический эффект. В качестве заготовки при штамповке применяются полосы, вырубаемые из листа стандартных размеров. Заготовка располагается на полосе согласно рис. 5.2.Размеры перемычек определяется исходя из значений таблицы 166 [13].

Рис.5.2 Схема расположения детали на полосе

Рис.5.3. Варианты раскроя листа

Для того чтобы выбрать наилучший вариант раскроя листа необходимо выполнить расчет коэффициента использования материала (КИМ) для обоих вариантов раскроя:

Для расчета оптимального раскроя листа необходимо определить КИМ который определяется по формуле:

,

(5.1)

,

(5.1)

Где N-число заготовок помещающихся на листе размерами B и L

S-площадь детали

Из справочника подбираем стандартные катаные листы размерами 1200х2000, 1600 х4000.

Для листа размерами 1200х2000 определим количество деталей размещаемых на нем, располагая детали, как по длине листа, так и по его ширине.

I вар. раскроя полосы:

1.На листе вмещается:

1200:33 =36 полос.

Количество заготовок в одной полосе:

2000:35=57 штук.

Итого на листе:

36*57=2052 деталей.

2.На листе вмещается:

2000:33=60 полосa.

Количество заготовок в одной полосе:

1200:35=34штук.

Итого на листе:

60*34=2040 деталей.

II вар. раскроя полосы:

1.На листе вмещается:

1200:38 =31 полоса.

Количество заготовок в одной полосе:

2000:30=66 штук.

Итого на листе:

31*66=2046 деталей.

2.На листе вмещается:

2000:38=52 полос.

Количество заготовок в одной полосе:

1200:30=40штук.

Итого на листе:

52*40=2080 деталей.

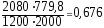

Определяем КИМ для N=2080

=

=

Для листа с размерами 1600х4000 получим следующее количество деталей помещающихся на нем:

I вар. раскроя полосы:

1.На листе вмещается:

1600:33 =78 полос.

Количество заготовок в одной полосе:

4000:35=114 штук.

Итого на листе:

114*48=5472 деталей.

2.На листе вмещается:

4000:33=121 полосa.

Количество заготовок в одной полосе:

1600:35=45штук.

Итого на листе:

121*45=5445 деталей.

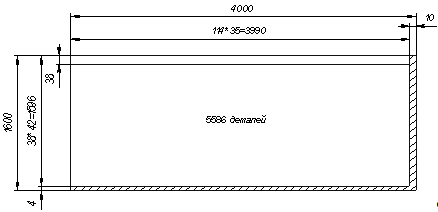

II вар. раскроя полосы:

1.На листе вмещается:

1600:33 =42 полосы.

Количество заготовок в одной полосе:

4000:30=133 штуки.

Итого на листе:

133*42=5586 деталей.

2.На листе вмещается:

4000:38=105 полос.

Количество заготовок в одной полосе:

1600:30=53штук.

Итого на листе:

105*53=5565 деталей

Определим КИМ для N=5586

=

=

На основании проведенных расчетов можно сделать вывод, что наибольшее значение коэффициента использования материала получается при раскрое листа с размерами 1600×4000мм по 2-му варианту раскроя полосы, т.е. наилучший КИМ равен 0,68 и N=5586 шт.

Рис.5.4 Схема раскроя листа1600х4000

5.1.5 Разработка технологического процесса изготовления заданной детали

Для разработки техпроцесса изготовления детали нужно выбрать схему штамповки, т.е. последовательность выполнения операций и схему штампа. Операции в соответстии с технологическим процессом изготовления детали:

0050104 Раскрой104.60101.00001;ПИ№76-16;ИОТ№137-89

Ножницы Н-475Резчик

0102105/2109 Пробивка/Вырубка104.60121.00002;ПИ№72-13;ИОТ№136-85

ПрессКД326Штамп(чертеж№104.КП.142.09.00.СБ)

0152156 Правка104.60121.00003;ПИ№78-31;ИОТ№253-81

Станок-автомат ТЛ-6Оператор

0200120 Галтовка104.60101.00004;ИОТ№135-77

Барабан галтовочный Оператор

Технологический процесс Пробивка/Вырубка:

1.Установить полосу в штамп по временному упору;

2. Пробить отверстия и вырубить заготовку по наружному контуру;

3.Продвинуть полосу до постоянного упора;

4.Контроль исполнения;

5.Пробить отверстия и вырубить заготовку по наружному контуру;

6.Продвинуть полосу на шаг до постоянного упора;

7.Повторить переход 5-6 до конца полосы;

8.Снять отход полосы со штампа и отложить;

9.Контроль исполителем внешнего вида детали.

5.1.6 Разработка технологической схемы штампа, расчет потребных усилий