Общие правила выполнения сборочных чертежей

Сборочный чертеж должен содержать: - изображения сборочной единицы и данные необходимые для ее сборки и контроля, - номера позиций частей, составляющих данную сборку, - размеры или другие требования (например, шероховатость поверхностей), которые должны быть выполнены или проконтролированы по данному чертежу, - необходимые записи, технические требования, таблицы и т.д., - в конце обозначения документа добавляется шифр «СБ».

Допускается указывать в качестве справочных размеры деталей, определяющие характер сопряжения, а также габаритные, установочные, присоединительные и другие размеры.

Размеры наносятся в соответствии с правилами нанесения размеров на чертежах по ГОСТ 2.307-68.

Номера позиций составных частей наносят на полках линий выносок, проведенных от изображений составных частей. Линия-выноска должна начинаться точкой на изображении составной части и проходить по возможности по изображению только той составной части, к которой она относится (на сложных чертежах линия-выноска может пересекать изображения нескольких частей) и не должна совпадать по направлению с вертикальными и горизонтальными линиями, а также линиями штриховки на разрезах составных частей. Полки линий-выносок должны быть расположены на одном уровне по горизонтали либо начинаться от одной мысленно проведенной вертикальной линии (при большом количестве позиций возможно расположение полок сверху, снизу, слева и справа от изображения). Длина полок должна быть достаточной для написания номера позиций.

Номера позиций присваиваются сначала сборочным единицам, затем уникальным деталям, при этом часто придерживаются последовательности нумерации в порядке сборки (сначала корпусная деталь, а затем остальные). После этого присваивают номера стандартным изделиям. Для несложных сборок стандартные изделия можно пронумеровать в алфавитном порядке.

Шрифт позиций должен быть на один два номера больше номера шрифта, используемого на данном чертеже для нанесения размерных чисел и надписей (рис. 11).

Рис. 11. Пример нанесения позиций, штриховки и справочного размера.

Угол наклона штриховки (обычно отмеряется от горизонтали) двух смежных деталей должен отличаться: для одной детали 45°, а для другой -45° (135° от горизонтали). Если смежных деталей более чем одна, то кроме угла наклона меняют и шаг штриховки смежных деталей в меньшую или большую сторону (рис. 11).

На разрезах и сечениях (выполненных в одинаковом масштабе) штриховка фигур сечений одной и той же детали на чертеже должна быть одинаковой, т.е. линии штриховки должны иметь одинаковый шаг и наклон (как правило, 45°). Сборочный чертеж обычно выполняют с упрощениями, например, допускается не показывать мелкие элементы (фаски, скругления, проточки, насечкии др.) и некоторые зазоры.

Стандартные изделия и непустотелые (в основном) детали, представляющие собой тела вращения в продольных разрезах показывают нерассеченными, в местах, где у этих деталей имеются отверстия, пазы и т.п. при необходимости выполняют местные разрезы.

Обработка центровых отверстий. Контроль конических поверхностей

О бработка

центровых отверстий. В деталях типа

валов часто приходится выполнять

центровые отверстия, которые используются

для последующей обработки детали и для

восстановления ее в процессе эксплуатации.

Поэтому центровку выполняют особенно

тщательно. Центровые отверстия вала

должны находиться на одной оси и иметь

одинаковые размеры на обоих торцах

независимо от диаметров концевых шеек

вала. При невыполнении этих требований

снижается точность обработки и

увеличивается износ центров и центровых

отверстий. Конструкции центровых

отверстий приведены на рисунке справа,

их размеры - в таблице ниже. Наибольшее

распространение имеют центровые

отверстия с углом конуса 60 градусов.

Иногда в тяжелых валах этот угол

увеличивают до 75 или до 90 градусов. Для

того чтобы вершина центра не упиралась

в заготовку, в центровых отверстиях

выполняют цилиндрические углубления

диаметром d. Для защиты от повреждений

центровые отверстия многократного

использования выполняют с предохранительной

фаской под углом 120 градусов, рисунок -

б).

бработка

центровых отверстий. В деталях типа

валов часто приходится выполнять

центровые отверстия, которые используются

для последующей обработки детали и для

восстановления ее в процессе эксплуатации.

Поэтому центровку выполняют особенно

тщательно. Центровые отверстия вала

должны находиться на одной оси и иметь

одинаковые размеры на обоих торцах

независимо от диаметров концевых шеек

вала. При невыполнении этих требований

снижается точность обработки и

увеличивается износ центров и центровых

отверстий. Конструкции центровых

отверстий приведены на рисунке справа,

их размеры - в таблице ниже. Наибольшее

распространение имеют центровые

отверстия с углом конуса 60 градусов.

Иногда в тяжелых валах этот угол

увеличивают до 75 или до 90 градусов. Для

того чтобы вершина центра не упиралась

в заготовку, в центровых отверстиях

выполняют цилиндрические углубления

диаметром d. Для защиты от повреждений

центровые отверстия многократного

использования выполняют с предохранительной

фаской под углом 120 градусов, рисунок -

б).

|

Диаметр загатовки |

Наименьший диаметр концевой шейки вала Dо, мм |

Номинальный диаметр центрового отверстия d |

D не более |

l не менее |

a |

|

Свыше 6 до 10 |

6,5 |

1,5 |

4 |

1,8 |

0,6 |

|

Свыше 10 до 18 |

8 |

2,0 |

5 |

2,4 |

0,8 |

|

Свыше 18 до 30 |

10 |

2,5 |

6 |

3 |

0,8 |

|

Свыше 30 до 50 |

12 |

3 |

7,5 |

3,6 |

1,0 |

|

Свыше 50 до 80 |

15 |

4 |

10 |

4,8 |

1,2 |

|

Свыше 80 до 120 |

20 |

5 |

12,5 |

6 |

1,5 |

Н а

рисунке слева показано, как изнашивается

задний центр станка при неправильно

выполненном центровом отверстии в

заготовке. При несоосности (а) центровых

отверстии и несоосности (b) центров

деталь при обработке базируется с

перекосом, что вызывает значительные

погрешности формы наружной поверхности

детали. Центровые отверстия в небольших

заготовках обрабатывают различными

методами. Заготовку закрепляют в

самоцентрирующем патроне, а в пиноль

задней бабки вставляют сверлильный

патрон с центровочным инструментом.

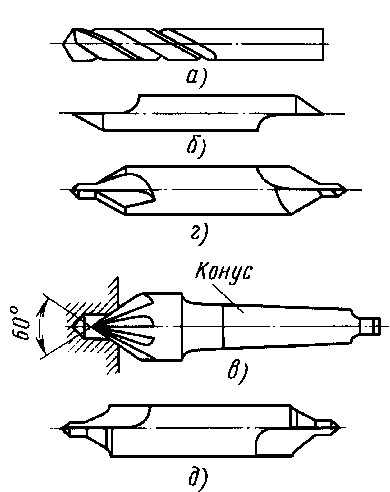

Центровые отверстия диаметром 1,5-5 мм

обрабатывают комбинированными центровыми

сверлами без предохранительной фаски,

рисунок справа внизу - г) и с предохранительной

фаской, рисунок справа внизу - д). Центровые

отверстия больших размеров обрабатывают

сначала цилиндрическим сверлом, рисунок

справа внизу - а), а затем однозубой,

рисунок справа внизу - б) или многозубой,

рисунок справа внизу - в) зенковкой.

Центровые отверстия обрабатывают при

вращающейся заготовке; подачу центровочного

инструмента осуществляют вручную (от

маховика задней бабки). Торец, в котором

обрабатывают центровое отверстие,

предварительно подрезается резцом.

Необходимый размер центрового отверстия

определяют по углублению центровочного

инструмента, пользуясь лимбом маховика

задней бабки или шкалой пиноли. Для

обеспечения соосности центровых

отверстий деталь предварительно

размечают, а при зацентровке поддерживают

люнетом.

а

рисунке слева показано, как изнашивается

задний центр станка при неправильно

выполненном центровом отверстии в

заготовке. При несоосности (а) центровых

отверстии и несоосности (b) центров

деталь при обработке базируется с

перекосом, что вызывает значительные

погрешности формы наружной поверхности

детали. Центровые отверстия в небольших

заготовках обрабатывают различными

методами. Заготовку закрепляют в

самоцентрирующем патроне, а в пиноль

задней бабки вставляют сверлильный

патрон с центровочным инструментом.

Центровые отверстия диаметром 1,5-5 мм

обрабатывают комбинированными центровыми

сверлами без предохранительной фаски,

рисунок справа внизу - г) и с предохранительной

фаской, рисунок справа внизу - д). Центровые

отверстия больших размеров обрабатывают

сначала цилиндрическим сверлом, рисунок

справа внизу - а), а затем однозубой,

рисунок справа внизу - б) или многозубой,

рисунок справа внизу - в) зенковкой.

Центровые отверстия обрабатывают при

вращающейся заготовке; подачу центровочного

инструмента осуществляют вручную (от

маховика задней бабки). Торец, в котором

обрабатывают центровое отверстие,

предварительно подрезается резцом.

Необходимый размер центрового отверстия

определяют по углублению центровочного

инструмента, пользуясь лимбом маховика

задней бабки или шкалой пиноли. Для

обеспечения соосности центровых

отверстий деталь предварительно

размечают, а при зацентровке поддерживают

люнетом.

Ц ентровые

отверстия размечают с помощью разметочного

угольника, рисунок - а), слева внизу.

Штифты 1 и 2 расположены на равном

расстоянии от кромки АА угольника.

Наложив угольник на торец и прижав

штифты к шейке вала, вдоль кромки АА

проводят риску на торце вала, а затем,

повернув угольник на 60-90 градусов,

проводят следующую риску и т. д. Пересечение

нескольких рисок определит положение

центрового отверстия на торце вала. Для

разметки можно также использовать

угольник, показанный на рисунке - б),

слева внизу. После разметки производят

накернивание центрового отверстия.

Если диаметр шейки вала не превышает

40 мм, то можно производить накернивание

центрового отверстия без предварительной

разметки с помощью приспособления,

показанного на рисунке в), слева внизу.

Корпус 1 приспособления устанавливают

левой рукой на торце вала 3 и ударом

молотка по кернеру 2 намечают центр

отверстия. Если в процессе работы

конические поверхности центровых

отверстий были повреждены или неравномерно

изношены, то допускается их исправление

резцом; при этом верхнюю каретку суппорта

поворачивают на угол конуса.

ентровые

отверстия размечают с помощью разметочного

угольника, рисунок - а), слева внизу.

Штифты 1 и 2 расположены на равном

расстоянии от кромки АА угольника.

Наложив угольник на торец и прижав

штифты к шейке вала, вдоль кромки АА

проводят риску на торце вала, а затем,

повернув угольник на 60-90 градусов,

проводят следующую риску и т. д. Пересечение

нескольких рисок определит положение

центрового отверстия на торце вала. Для

разметки можно также использовать

угольник, показанный на рисунке - б),

слева внизу. После разметки производят

накернивание центрового отверстия.

Если диаметр шейки вала не превышает

40 мм, то можно производить накернивание

центрового отверстия без предварительной

разметки с помощью приспособления,

показанного на рисунке в), слева внизу.

Корпус 1 приспособления устанавливают

левой рукой на торце вала 3 и ударом

молотка по кернеру 2 намечают центр

отверстия. Если в процессе работы

конические поверхности центровых

отверстий были повреждены или неравномерно

изношены, то допускается их исправление

резцом; при этом верхнюю каретку суппорта

поворачивают на угол конуса.

К онтроль

конических поверхностей. Конусность

наружных конических поверхностей

измеряют шаблоном или универсальным

угломером. Для более точных измерений

применяют калибры-втулки, рисунок г) и

д) слева, с помощью которых проверяют

не только угол конуса, но и его диаметры.

На обработанную поверхность конуса

карандашом наносят 2-3 риски, затем на

измерительный конус надевают калибр-втулку,

слегка нажимая на нее и поворачивая ее

вдоль оси. При правильно выполненном

конусе все риски стираются, а конец

конической детали находится между

метками А и Б калибра-втулки. При измерении

конических отверстий применяют

калибр-пробку. Правильность обработки

конического отверстия определяется

(как и при измерении наружных конусов)

взаимным прилеганием поверхностей

детали и калибра-пробки. Если риски,

нанесенные карандашом на калибр-пробку,

сотрутся у малого диаметра, то угол

конуса в детали велик, а если у большого

диаметра - угол мал.

онтроль

конических поверхностей. Конусность

наружных конических поверхностей

измеряют шаблоном или универсальным

угломером. Для более точных измерений

применяют калибры-втулки, рисунок г) и

д) слева, с помощью которых проверяют

не только угол конуса, но и его диаметры.

На обработанную поверхность конуса

карандашом наносят 2-3 риски, затем на

измерительный конус надевают калибр-втулку,

слегка нажимая на нее и поворачивая ее

вдоль оси. При правильно выполненном

конусе все риски стираются, а конец

конической детали находится между

метками А и Б калибра-втулки. При измерении

конических отверстий применяют

калибр-пробку. Правильность обработки

конического отверстия определяется

(как и при измерении наружных конусов)

взаимным прилеганием поверхностей

детали и калибра-пробки. Если риски,

нанесенные карандашом на калибр-пробку,

сотрутся у малого диаметра, то угол

конуса в детали велик, а если у большого

диаметра - угол мал.

Центровые отверстия в зависимости от требуемой точности линейных размеров ступенчатой заготовки могут иметь различные формы (рис 13.1). И при этом могут различаться методикой простановки размеров.

Но при обработке деталей на предварительно настроенных станках резцы установлены предварительно на необходимый размер. В зависимости от требуемой точности линейного размера необходимо выбирать соотв. форму центровых отверстий с соответствующей простановкой размеров. Центрование заготовок производится на вертикально-сверлильных, токарных, револьверных, специальных 1-о и 2-х сторонних станков (центровочных), на фрезерно-центровочных полуавтоматах и другом оборудовании в зависимости от типа пр-ва. Рис. 61 – фрезерно-центровальный санок.

На фрезерно-центровальных станках сначала фрезеруют торцовую поверхность, как правило с обоих сторон, после чего торец центруют, причём обработка может осуществляться последовательно, параллельно, на станках барабанного типа или с горизонтальным расположением шпинделей. Заготовка в данном случае базируется по наружной поверхности с установкой в призму и упором в торец:

t0=Sum(tу+tфрез+tсверл)

– последовательная схема

t0=tlim –

параллельная обработка

Прогрессивным

методом является обработка с помощью

1-го или 2-х широких резов из тв. Сплава

установленных вместе с комбинированным

центровочным сверлом, при чём обработка

может осуществляться с одной стороны

или с двух сторон одновременно – рис.11.

t0=Sum(tу+tфрез+tсверл)

– последовательная схема

t0=tlim –

параллельная обработка

Прогрессивным

методом является обработка с помощью

1-го или 2-х широких резов из тв. Сплава

установленных вместе с комбинированным

центровочным сверлом, при чём обработка

может осуществляться с одной стороны

или с двух сторон одновременно – рис.11.

В данном случае машинное время на обработку торца значительно меньше, чем при обработке другими методами. Схемы обработки данным методом: рис.62,63.

Базовыми поверхностями при обработке деталей типа стаканов, фланцев, колец и др. могут быть различные поверхности в зависимости от конструктивных форм детали, это означает, что на первых операция в первую очередь обрабатываются те поверхности, которые в дальнейшем будут использованы в качестве технологических баз на большинстве операций. Так например при обработке деталей имеющих ступицу с достаточно большим диаметром и глубиной отверстия, обработка начинается с отверстия (двойная направляющая поверхность) и базового торца (опорная поверхность), а затем на их базе осуществляется большинство технологический операций – шлифовальные сверлильные и др.

На первой операции подготавливается база, затем обрабатывается все поверхности, базируя заготовки по подготовленной базе.

Изготовление плоских деталей типа дисков, колец, фланцев, шкивов у которых большая торцевая поверхность и малая ширина начинается с обработки базовых торцов (установочная поверхность) и отверстий, которые в дальнейшем и будут исп. в дальнейшем для базирования.