- •Бийский технологический институт (филиал)

- •Р.Н. Питеркин, р.Ш. Просвирнин, е.А. Петров технология нитроэфиров и нитроэфирсодержащих промышленных вв

- •Содержание

- •Введение

- •Часть I. Нитроэфиры

- •1 Историческая справка о развитии промышленных способов производства нитроглицерина

- •2 Современные способы производства нитроэфиров

- •2.1 Оптимальные составы кислот и модули нитрации

- •2.2 Инжекторы для осуществления нитрационного

- •2.3 Холодильники для охлаждения эмульсии

- •2.4 Центробежные сепараторы для разделения эмульсии нитроэфир–отработанная кислота

- •2.5 Процесс и оборудование для стабилизации

- •2.6 Весовой дозатор-расходомер нитроэфиров

- •2.7 Насосы для транспортирования отработанных

- •2.8 Технологическая схема производства нитроэфиров в малогабаритном оборудовании

- •3 Вспомогательные стадии процесса производства нитроэфиров

- •3.1 Разложение нитротел в отработанных кислотах

- •3.2 Обезвреживание сточных вод производства

- •3.2.1 Адсорбционный способ обезвреживания

- •3.2.2 Автоклавный способ очистки сточных вод

- •3.2.3 Восстановление нитроэфиров

- •3.2.4 Электрохимический метод обезвреживания

- •3.2.5 Сверхкритическое водное окисление

- •3.3 Приборы для непрерывной оценки качества нитроэфиров

- •I, мA 0,1 % hno3 0,03 % hno3 0,01 % hno3

- •0,2 0,4 0,6 Содержание н2о, %

- •4 Свойства нитроэфиров

- •4.1 Физические свойства нитроэфиров

- •4.2 Взрывчатые свойства нитроэфиров

- •4.3 Поведение нитроэфиров в кислых средах

- •4.3.1 Стойкость кислых нгц, дндэг и их смеси

- •4.3.2 Стойкость кислых динитрата триэтиленгликоля, тринитрата нитроизобутилглицерина и динитрата

- •4.3.3 Влияние воды на стойкость кислых нитроэфиров

- •4.3.4 Влияние серной и азотной кислот

- •4.3.5 Влияние окислов азота

- •4.3.6 Стойкость нгц и дндэг с пониженной

- •4.3.7 Механизм разложения кислых нитроэфиров

- •4.3.8 Разложение нитроэфиров в отработанных

- •4.3.9 Разложение нитротел в слабых отработанных кислотах

- •4.4 Реакции нитроэфиров с основаниями

- •4.4.1 Гидролиз нитроглицерина

- •4.4.2 Гидролиз динитрата этиленгликоля (днэг)

- •4.4.3 Гидролиз динитрата диэтиленгликоля (дндэг)

- •4.5 Причины аварий на производствах нитроэфиров

- •Литература

- •Часть II. Нитроэфирсодержащие взрывчатые вещества

- •5 Технология производства нитроэфирсодержащих взрывчатых веществ

- •5.1 Современные направления развития

- •5.2 Разработка технологии и создание

- •Фаза подготовки компонентов

- •Фаза конечных операций

- •5.3 Автоматизация производства

- •5.4 Экологическая защита производства

- •5.4.1 Разработка эффективных методов

- •5.4.2 Технико-экономические показатели производства

- •6 Оптимизация и модернизация штатных рецептур нитроэфирсодержащих вв

- •6.1 Оптимизация угленита э-6

- •6.2 Исследование предохранительных свойств

- •6.3 Разработка и исследование угленита м – новой рецептуры вв V класса [15]

- •6.4 Модернизация детонита м

- •6.4.1 Разработка рецептуры модернизированного

- •6.4.2 Отработка технологии модернизированного

- •6.4.3 Промышленные испытания модернизированных детонитов [24]

- •7 Некоторые аспекты безопасности нитроэфирсодержащих вв

- •7.1 О химической стабильности и предельных сроках хранения нитроэфирсодержащих промышленных вв

- •7.2 О чувствительности нитроэфирсодержащих

- •7.3 О физической стабильности

- •Литература

- •Сокращения и обозначения

Часть I. Нитроэфиры

1 Историческая справка о развитии промышленных способов производства нитроглицерина

Процесс производства нитроглицерина с давних времён и до настоящего времени включает следующие основные стадии:

нитрование глицерина смесями азотной и серной кислот;

разделение в сепараторах полученной нитроэмульсии на две фазы (кислый нитроглицерин и крепкая отработанная кис-лота);

промывка кислого нитроглицерина водой и растворами соды с целью удаления из него растворённых кислот (в основном это азотная кислота);

После отделения НГЦ от последней промывной воды его направляют в здания переработки в пороха или в промышленные взрывчатые вещества.

Кроме основных используются вспомогательные стадии, выполняемые в различных вариантах:

обезвреживание отработанных кислот с целью удаления из них нерастворившихся капель НГЦ, а чаще всего удаление также растворённого НГЦ;

приготовление смесей азотной и серной кислот заданного состава;

обезвреживание сточных вод;

подготовка промывных жидкостей;

абсорбция оксидов азота, выделяющихся при разложении нитроэфира в отработанной кислоте.

Производство НГЦ было начато Нобелем в 1862 г. По способу Нобеля нитрацию вели в цилиндрических свинцовых аппаратах, имеющих внутри змеевики для охлаждения реакционной массы водой или холодильным рассолом. Перемешивание осуществляли сжатым воздухом. За одну операцию получали от 150 до 600 кг НГЦ. Применяемые составы нитрующей смеси, модуль нитрации, температура нитрации остались без изменений до настоящего времени.

Нитромассу из нитратора спускали в сепаратор (свинцовый ящик прямоугольного сечения), после 30 минут отстоя отработанную кислоту спускали в отстойную мастерскую, а НГЦ – в промывной аппарат, где промывали водой и содовым раствором при воздушном перемешивании. После отстоя верхний слой промывной жидкости сифонировали.

Этот способ был усовершенствован Натаном, Томсоном и Ринтулом (1902 г.). Он отличался тем, что нитрацию и сепарацию проводили в одном аппарате, который имел вывод в аварийный бак с водой.

По мере сепарации от отработанной кислоты кислый НГЦ из верхнего слоя вытесняли в промывной аппарат подачей в нитратор отработанной кислоты.

Производство НГЦ по способу Натана осуществлялось в СССР вплоть до 60-х годов XX века с незначительными усовершенствованиями, разработанными Баженовым К.И.

Присущие периодическим способам недостатки (высокая загрузка аппаратов нитроглицерином, присутствие людей во взрывоопасном здании, довольно частые аварии) с давних времён вызывали необходимость создания непрерывно действующих производств. В них стабильны технологические параметры процесса, качество и выход целевого продукта, растёт производительность, сокращается загрузка аппаратов нитроглицерином, облегчается автоматизация производства. Множество предлагаемых способов было запатентовано в разных странах, но практического применения они не находили.

Первая установка непрерывного действия производительностью 100 кг/ч была пущена в 1928 г. в городе Гамзене (Швейцария) по методу Шмидта [1, 2]. В 1930 г. по усовершенствованному методу ШмидтаМайснера был пущен завод производительностью 600 кг/ч НГЦ. Глицерин и нитросмесь дозировали в нитратор давлением сжатого воздуха в расходных емкостях через ротаметры. Нитратор свинцовый с пропеллерной мешалкой, сепаратор в виде наклонного прямоугольного сосуда с продольно расположенными гофрированными пластинами был снабжён охлаждающими змеевиками, промывка НГЦ проходила в колоннах, в которые снизу вводили промывную жидкость и сжатый воздух. В дальнейшем конструкции технологических аппаратов совершенствовались.

В 1936 г. на заводе в Спиламберто (Италия) впервые осуществлена непрерывная схема по методу Биацци [3, 4]. Нитратор Биацци имеет мощную змеевиковую охлаждающую систему, турбомешалку (580 об/мин). Сепаратор имеет чечевицеобразное строение с коническими верхней и нижней частями. Приток эмульсии тангенциальный. Нитроглицерин выводится с верхней части, заканчивающейся стеклянным цилиндром. Для установки производительностью 700 кг/ч достаточен сепаратор объёмом 240 л, после него для качественной сепарации установлен послесепаратор объёмом 180 л.

Промывная система состоит из нескольких нержавеющих промывных аппаратов с механическими мешалками ёмкостью 650 л, соединённых в ряд через сепараторы. Предварительно НГЦ промывают холодной водой, затем последовательно в трёх аппаратах 5 %-ным содовым раствором при 30 °C, затем водой при 3540 °C.

Общие недостатки способов производства НГЦ по указанным методам это большая загрузка аппаратов нитроэфиром, большое количество аппаратов, требующих постоянного обслуживания и контроля, высокие капитальные затраты на строительство. Схемы процесса по этим методам приведены на рисунках 1.1 и 1.2.

В СССР работы по созданию непрерывных установок по производству НГЦ и других нитроэфиров были начаты в 1936 г., но работа была во время войны приостановлена. Лишь в 1948 г. в одном НИИ была построена опытно-валовая установка, где глицерин из расходных баков подавали с использованием ковшевого дозатора, сепаратор изготовлен по типу сепараторов Биацци. Промывная система была выполнена в виде единого блока из 6 колонок, головные части которых объединены в один многосекционный отделитель. Перед колоннами нитроэфир про-мывали водой в цилиндрическом аппарате со змеевиками и воздушным перемешиванием. После непрерывного совершенствования подобные установки, разработанные Бакаевым, Пашковым, строились на заводах. Первая заводская установка была запущена в 1952 г. и эксплуатировалась многие годы. Позже они были переведены на дистанционное управление.

В 1947 г. Баженовым К.И. и другими была разработана иная технология производства нитроэфиров, которая отличалась тем, что нитроэмульсию из нитратора направляли в разбавитель, где она разбавлялась водой, и после отделения от разбавленной отработанной кислоты в двух последовательно работающих отделителях нитроэфир направлялся в промывную систему из 5–6 колонн с промежуточными отделителями.

Эту технологию принято называть «бессепарационной» в отличие от описанной выше сепарационной. На заводах СССР строились и эксплуатировались установки, работающие по обоим способам, хотя постепенно «бессепарационные» установки реконструировались и переводились на сепарационный способ.

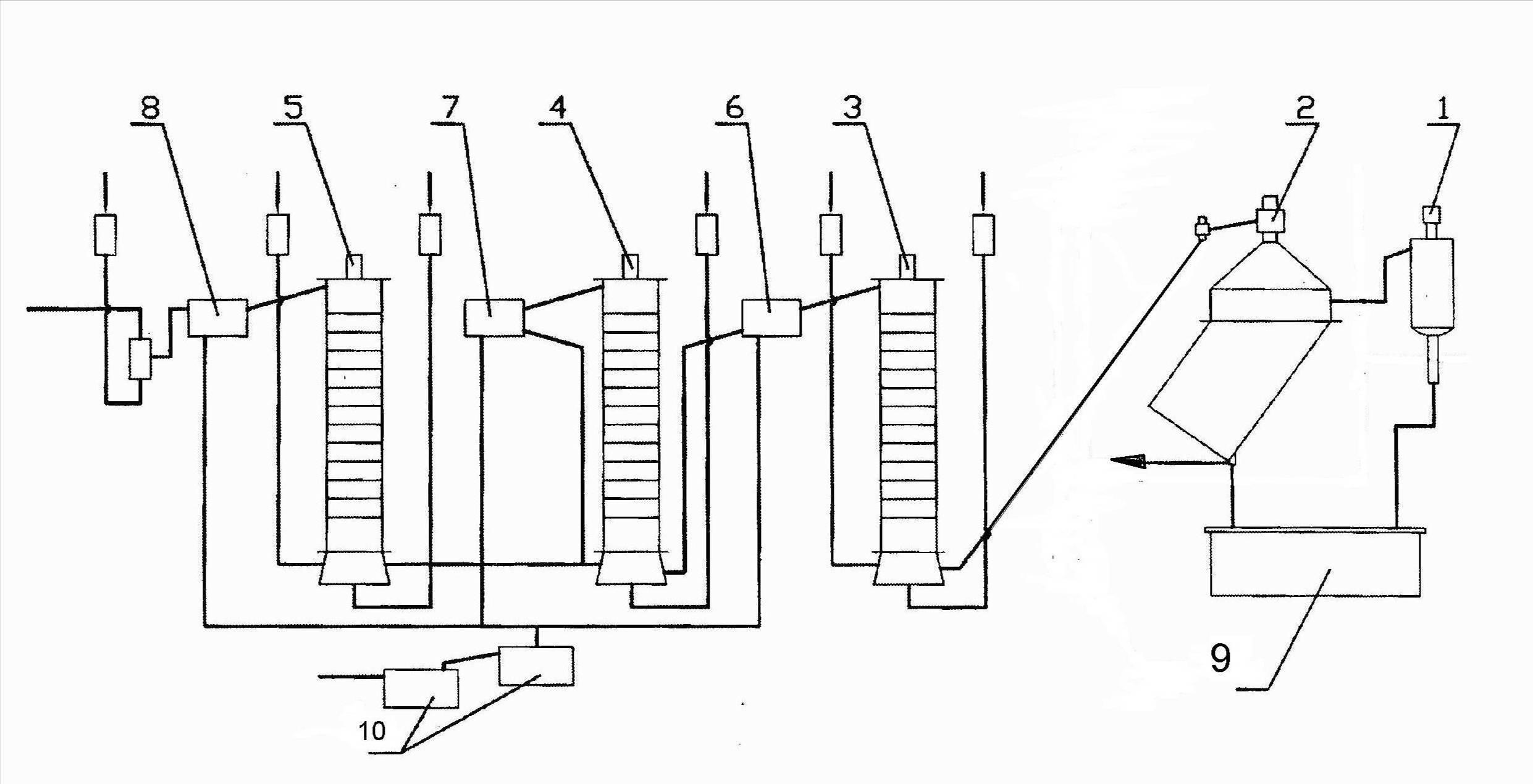

Рисунок 1.1 – Схема технологического процесса по методу

Шмидта–Майснера: 1 – нитратор; 2 – сепаратор; 3, 4, 5 – промывные

колонны; 6, 7, 8 – отделители; 9 – аварийный бак; 10 – лабиринты

|

|

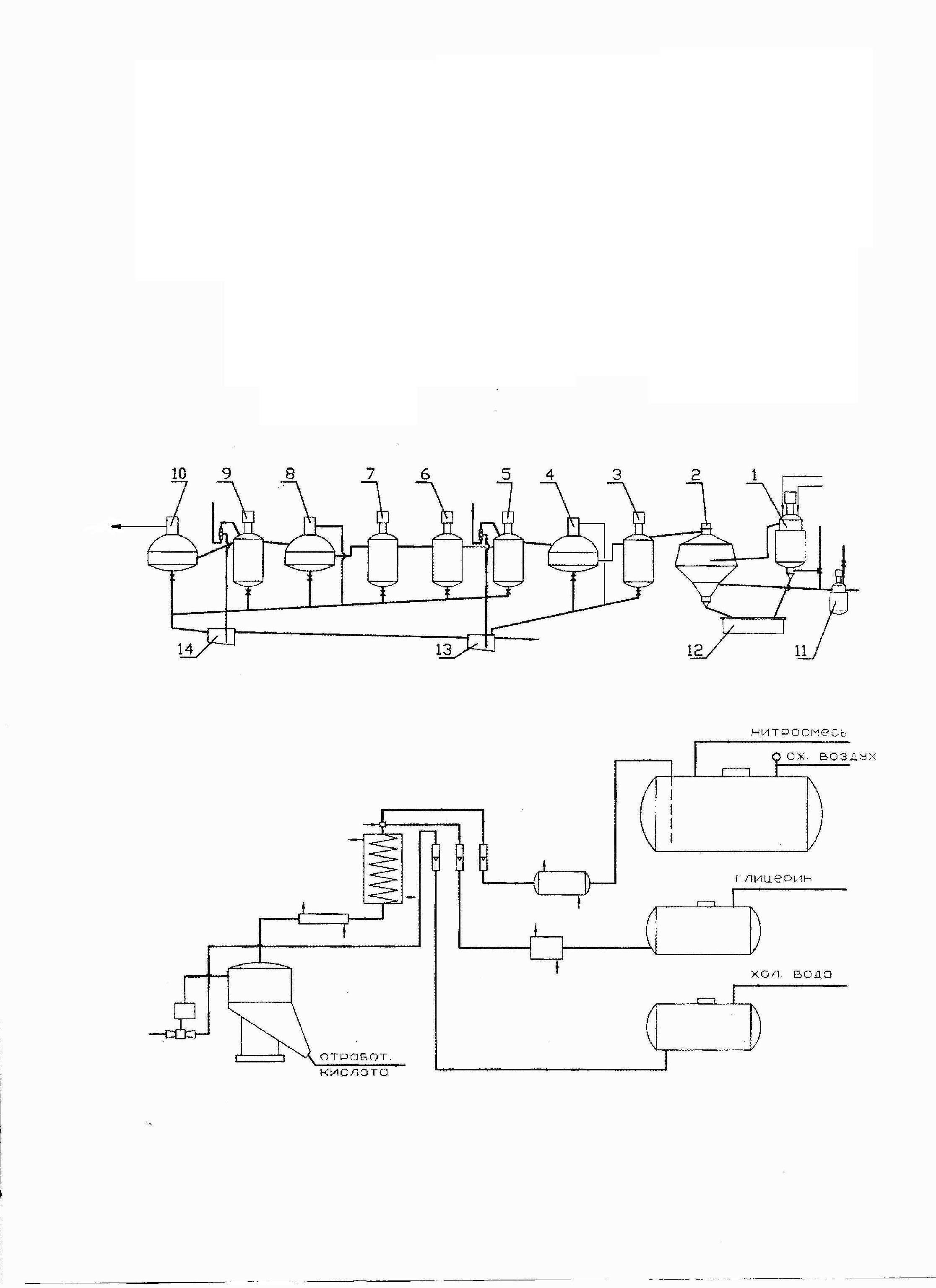

Рисунок 1.2 – Схема технологического процесса по методу Биацци: 1 – нитратор; 2 – сепаратор; 3, 5, 6, 7, 9 – промывные аппараты; 4, 8, 10 – отделители; 11 – разбавитель кислоты; 12 – аварийный бак; 13, 14 – лабиринты

|

Недостатки таких непрерывных установок не отличались от зарубежных аналогичных производств. Использование нитраторов относительно большого объёма, 4050 % которого занято органической взрывоопасной фазой, вызвано необходимостью размещения в них значительной поверхности охлаждения для обеспечения высокой производительности. Но даже такие большие поверхности не обеспечивали проектные мощности по производству НГЦ и в особенности динитрата диэтиленгликоля. Это вынуждало предварительно до подачи в нитратор нитросмесь охлаждать до 5–10 °C.

Использование статических сепараторов для разделения эмульсии НГЦ–отработанная кислота с близкими плотностями разделяемых фаз (1,6 и 1,7 г/см3) также является серьёзным недостатком. Время пребывания в них разделяемых фаз велико.

В начале 60-х годов XX века появился ряд сообщений [5, 6] о внедрении на заводах в Гитторпе (Швеция) и Ардире (Англия) инжекторного способа нитрации глицерина, свободного от указанных выше недостатков.

Технологическая схема способа приведена на рисунке 1.3.

По этому методу нитрование глицерина осуществляется в инжекторе при повышенных температурах, эмульсия охлаждается в холодильниках и поступает на разделение в центрифугу, откуда НГЦ транспортируется в виде водной эмульсии на стабилизацию.

Отвод реакционного тепла достигается использованием в качестве нитрационной среды предварительно охлаждённой до 0–5 °C смеси крепкой и отработанной кислот.

Малое время контакта НГЦ с отработанными кислотами, быстрое протекание реакции при повышенных температурах, низкая загрузка аппаратуры взрывоопасной фазой, по мнению авторов, повышают выход целевого продукта и значительно снижают опасность производства.

Центробежный сепаратор размещён в бетонном бункере. При производстве 750 кг/ч максимальное содержание НГЦ в сепараторе 5 кг.

В США фирмой «Геркулес Поудер Компании» принята подобная схема нитрации глицерина, только вместо инжектора смешение глицерина и нитросмеси обеспечивается в трубе за счёт высокой турбулентности (Re>2100) смешиваемых потоков жидкости [7, 9].

|

|

|

Рисунок 1.3 – Технологическая схема процесса по инжекторному методу (Швеция)

Известно множество других запатентованных предложений по организации непрерывных процессов нитрования многоатомных спиртов, однако ни одно из них не было доведено до использования в производстве нитроэфиров. Например, интересным является предложение об использовании в качестве нитратора аппарата, имеющего вращающийся диск с бортом по периферии [8]. Компоненты подаются на диск, реакционная смесь непрерывно стекает по вертикальным стенкам корпуса нитратора, температура которых поддерживается около 0 °C. С нижней конической части аппарата охлаждённая смесь передаётся в центрифугу.

Сотрудниками одного НИИ в 1962 г. была предложена схема нитрования в так называемом мультиинжекторе, где используется только свежая безводная нитросмесь без добавления отработанной кислоты. Нитратор включает в себя три последовательно смонтированных пары инжектор–холодильник.

Глицерин вводится порционно в каждый инжектор. После охлаждения реакционной смеси в неё на второй ступени вводится следующая порция глицерина, затем на третьей ступени последняя порция. Для протока жидкостей через три инжектора и три холодильника на входе в первый инжектор необходимо подавать нитросмесь давлением 14 кгс/см2, что усложняет конструкцию и обслуживание нитратора. Поэтому детальной разработки такой конструкции не последовало.

В 1960 г. ФНПЦ «Алтай» приступил к разработке усовершенствованных способов производства нитроэфиров, взяв за основу инжекционный способ нитрования и разделение нитроэмульсии в центробежном поле. На стадии стабилизации нитроэфиров проведена полная реконструкция с разработкой многоступенчатого центробежного экстрактора, аналогов которому нигде нет. В итоге сформированы современные производственные установки, подробное описание их приводится в следующем разделе.