топт / Выбор способа закрепления детали при точении

.doc

Министерство образования Российской Федерации

«МАТИ» - Российский государственный технологический университет им. К.Э. Циолковского

Кафедра «Технология производства двигателей летательных

аппаратов»

ВЫБОР СПОСОБА ЗАКРЕПЛЕНИЯ ДЕТАЛИ ПРИ ТОЧЕНИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ

по курсу "Основы технологии производства двигателей летательных аппаратов"

Составители:

Хворостухин Л.А.

Бойцов А.Г.

Москва 2001

![]()

![]() Технологический

процесс механической обработки,

представляя собой сложную комплексную

задачу, складывается из совокупности

операций, выполняемых в определенной

последовательности. Для решения этой

задачи необходимо знание основных

положений технологии машиностроения

и наличие некоторых производственных

навыков разработки технологических

процессов.

Технологический

процесс механической обработки,

представляя собой сложную комплексную

задачу, складывается из совокупности

операций, выполняемых в определенной

последовательности. Для решения этой

задачи необходимо знание основных

положений технологии машиностроения

и наличие некоторых производственных

навыков разработки технологических

процессов.

Правильно спроектированный технологический процесс должен обеспечить предусмотренную чертежом точность и шероховатость обработки всех поверхностей детали. Технолог, проектируя каждую операцию технологического процесса изготовления детали, должен найти решения, обеспечивающие выполнение всех этих требований.

Цель работы: выбор способа закрепления детали при обточке её цилиндрической поверхности на токарном или токарно-револьверном станке, исходя из допустимой конусности поверхности, получение исходных экспериментальных данных, необходимых для решения задачи.

1. ПОЯСНЕНИЯ К РАБОТЕ

Основной причиной появления конусности обтачиваемой поверхности является изгиб детали под воздействием усилия резания.

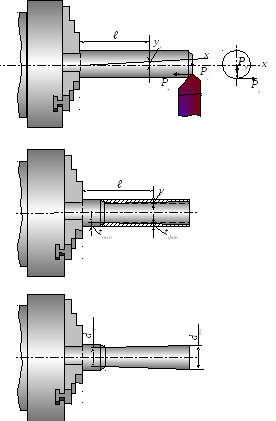

На рис. 1 показан случай обработки детали в патроне. Изделие подвергается действию сил Рх , Ру ,Pz.

Сила Рх производит сжатие и изгиб, силы Рz, Ру производят изгиб; сила Рz производит, кроме того, кручение с моментом

![]()

Деформациями кручения и сжатия, а равно изгиба от действия сил Рz и Ру, в большинстве случаев можно пренебречь ввиду их незначительного влияния на точность обработки. Наибольшее значение имеет деформация изгиба от действия силы Ру. Под действием этого изгиба ось х-х изделия занимает положение х-х¹ и

tфакт = tном – у (1)

Соответственно, диаметр обрабатываемой детали dфакт получается больше номинального диаметра dном на величину

d= dфакт – dном = 2у (2)

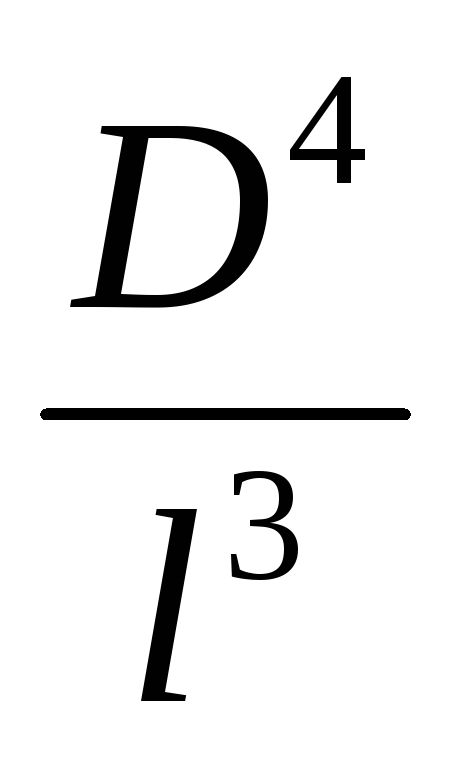

Прогиб

у

определяется формулой![]()

Рис. 1. Схема проточки образца, закрепленного консольно в

патроне токарного станка.

![]()

![]() (3)

(3)

где ℓ - длина изделия, мм;

Е - модуль упругости, кг/мм 2 (для стали Е = 2.104 – 2,1.104);

J

- момент инерции поперечного сечения

изделия,

мм4![]()

![]()

![]() ,

(4)

,

(4)

В результате отхода изделия от резца обработка с назначенной глубиной резания tном осуществляется только у места закрепления детали (см. рис.1).

Из теории резания известно, что

Ру = 0,4 Ср tхр Sур , (4)

где Ср - коэффициент, зависящий от физико-механических

свойств материала детали;

t - фактическая глубина резания, мм;

S - подача резца на 1 оборот изделия, мм (выбирается,

исходя из заданной чистоты обработки поверхности);

хр, ур - показатели степени у глубины резания t и подачи S.

Для сталей хр= 1,0; ур = 0,78.

Подставляя значение t факт. Из выражения (1) в (4) получим

Ру = 0,4Ср (tном – у)хрSур . (5)

Подставляя

далее значение Ру

из (5) в (3) и учитывая, что для круглого

сечения

![]() , где

, где

D – диаметр детали до обработки, получим:

![]()

или

![]() .

.

(6)

Учитывая, что для сталей хр 1,0, из выражения (6) определяем значение у :

(7)

.

.

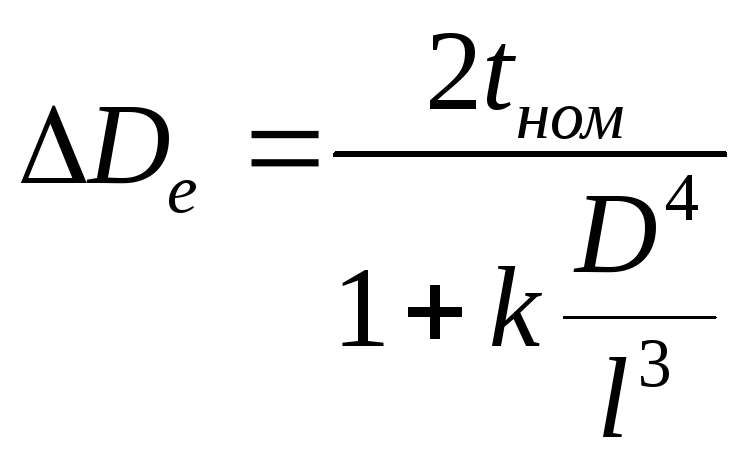

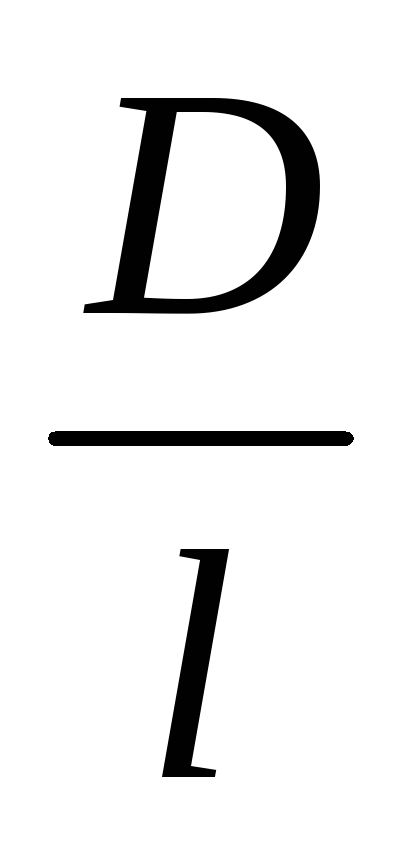

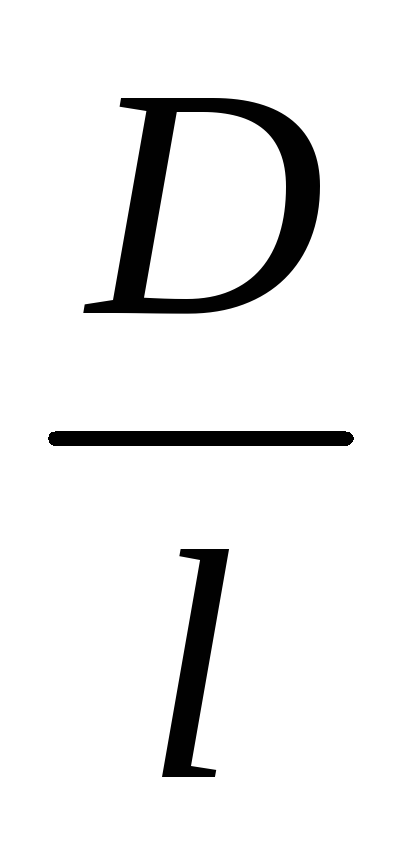

Обозначая

![]() выражение (7) можно записать в виде:

выражение (7) можно записать в виде:

.

(8)

.

(8)

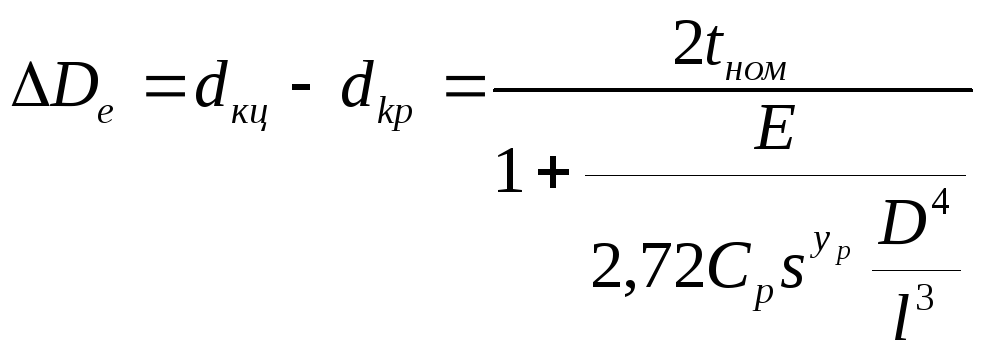

Зная длину обрабатываемой детали ℓ, диаметр заготовки D, модуль упругости детали Е и режим обработки (tном , S) из выражения (7) можно определить, какова будет конусность детали после обработки:

(9)

(9)

или

,

(10)

,

(10)

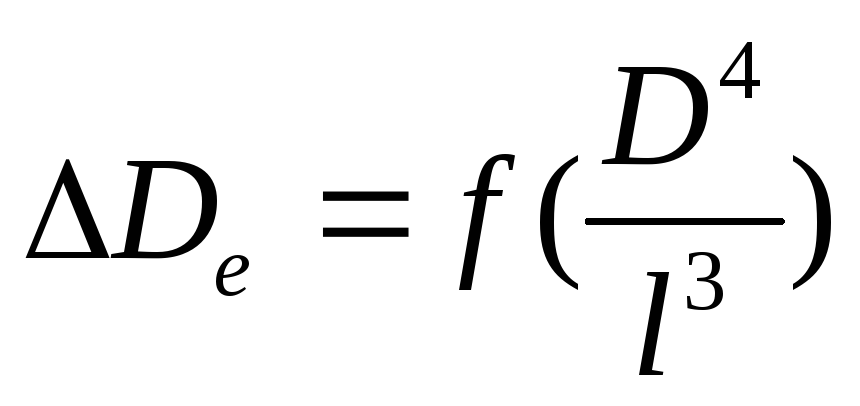

![]()

где De - конусность на длине ℓ при консольном креплении детали;

dкц- диаметр детали в сечении, наиболее отделенном от патрона (концевом);

dkp - диаметр детали в сечении, совпадающем с плоскостью патрона (корневом) (см. рис. 1).

При чистовой обточке стальных деталей величина второго слагаемого знаменателя всегда исчисляется двузначным числом. Поэтому без существенного ущерба для точности расчёта при решении практических задач единицей в знаменателе можно пренебречь и вместо выражения (9) пользоваться приближенной формулой

![]() (11)

(11)

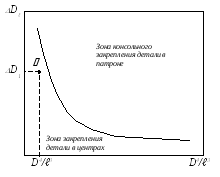

Выражение (10), представляющее собой уравнение гиперболы, графически изображено на рис. 2. Пользуясь такой диаграммой, легко решить вопрос, допустимо ли закреплять заданную деталь консольно в патроне при обточке с режимом (t, S), если требуется обеспечить конусность не более ∆D1 на длине l .

Для

решения этого вопроса необходимо

определить для заданной детали величину

![]() , нанести полученное значение на ось

абсцисс диаграммы и из нанесенной точки

восстановить перпендикуляр до пересечения

его с прямой ∆De

= ∆D1

(cм.

рис.2, точка “”).

, нанести полученное значение на ось

абсцисс диаграммы и из нанесенной точки

восстановить перпендикуляр до пересечения

его с прямой ∆De

= ∆D1

(cм.

рис.2, точка “”).

Если

точка “a”

ложится выше кривой ∆De=

f(![]() ),

то детали можно закреплять консольно

в патроне.

),

то детали можно закреплять консольно

в патроне.

Если точка “a” расположится ниже кривой, то для обеспечения предъявляемых требований в отношении конусности, деталь необходимо крепить в центрах или поддерживать люнетом.

Рис.

2 График ∆Dе

= f

(![]() )

)

Наибольший прогиб вала при обработке в центрах определяется по формуле

Ymax

=

![]() .

(12)

.

(12)

Из сравнения с формулой (3) видно, что при обточке в центрах прогиб детали будет в 16 раз меньше, чем при консольном креплении.

З А Д А Н И Е

-

Построить расчетным путем кривую

,

,

И с х о д н ы е д а н н ы е:

а) материал детали ст. 45 ( σ в = 70 кг/мм2, Ср = 184);

б) режим обработки t = 1 мм; S = 0,12 мм/об;

n

= 665об/мин;

![]() м/мин;

м/мин;

резец Р18, проходной.

2. Построить аналогичную кривую экспериментальным путем для

тех же исходных данных и сравнить ее с теоретической.

3. Оценить возможность консольного закрепление в патроне при

обточке детали с заданными значениями.

Примечание. Допустимая конусность ∆D1 задается преподавателем.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

-

Используя выражение (10) и необходимые справочные материалы, рассчитать, исходя из условий задания, координаты точек теоретической кривой ∆De = f(

)

для значений D

= 21 мм и l1

= 15; l2

= 30; l3

= 45; l4

= 60; l5=

75;

)

для значений D

= 21 мм и l1

= 15; l2

= 30; l3

= 45; l4

= 60; l5=

75;

l6 = 90 мм.

Построить полученную кривую в отчете.

-

Установить образец № 1 в патрон станка таким образом,

чтобы длина выступающей части была равна 110 мм.

-

Произвести настройку станка на заданные обороты и подачу.

-

Обточить образец в несколько проходов (при глубине резания t = 0,1 – 0,05 мм) до полного устранения биения образца таким образом, чтобы резец в крайнем левом положении не доходил до кулачков патрона на 1-2 мм и разность диаметров образца у корны и у конца не превышала 0,02 – 0,03 мм.

Промеры диаметров образца производить микрометром.

Диаметр после обточки, измеренный у корня образца, записать в протокол.

5. Прользуясь лимбом, установить резец на глубину резания,

указанную в задании (tном).

-

Обточить образец (п. 2,3,4,5,6 работы – выполняются лаборантом в присутствии студентов).

-

Замерить микрометром с точностью до 0,01 мм диаметр обточенного образца в четырех сечениях: в плоскости корневого диаметра, а также расположенных от этой плоскости на расстоянии l1 =30; l2= 60; l3= 90 мм. Диаметр каждого сечения замерить три раза, поворачивая образец между замерами примерно на 120о вокруг оси. Средние результаты замеров для каждого сечения записать в протокол с точностью до 0,01 мм.

-

Повторить п. 4-7 с образцами № 2 и № 3. Трехкратная обточка и обмер образцов необходимы для исключения грубых случайных ошибок.

-

Используя полученные данные, построить в отчёте экспериментальный график ∆De = f (

)

по точкам, ординаты которых определить

как средние арифметические их значений,

полученных при обточке всех трех

образцов.

)

по точкам, ординаты которых определить

как средние арифметические их значений,

полученных при обточке всех трех

образцов. -

Подсчитать значение

в соответствии с п. 3 задания, нанести

соответствующие точки (

в соответствии с п. 3 задания, нанести

соответствующие точки ( , ∆D1)

на построенный график и установить,

возможно ли обеспечить заданную

конусность при обточке консольно

закрепленной детали.

, ∆D1)

на построенный график и установить,

возможно ли обеспечить заданную

конусность при обточке консольно

закрепленной детали.

СОДЕРЖАНИЕ ОТЧЁТА

-

Эскиз закрепления детали (см. рис. 1).

-

Таблица вычислений для построения теоретической кривой.

-

Таблица замеров для построения экспериментальной кривой.

-

Выводы по работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

-

какие факторы влияют на величину конусности детали при обточке и на рассеивание этой величины?

-

Какими мероприятиями можно уменьшить погрешности формы детали при обточке.

-

Как влияют механические свойства заготовки, качество заточки резца и его геометрии на точность обработки детали?

ЛИТЕРАТУРА

1. Сулима А.М. Основы технологии производства газотурбинних двигелей. М., «Машиностроение », 1996.

2. Ковшов А. Н. Технология машиностроения. М.,"Машиностроение". 1987.

3. Зернов И.А., Коноров Л.А. Теоретические основы технологии и процессы изготовления деталей самолетов. М., Оборонгиз, 1960.

4. Справочник технолога-машиностроителя. Под ред. В.М. Кована, т.1 и 2, М., Машгиз, 1983.