Оглавление

1 Введение…………………………………………………………………..2

Рабочее место № 1. Техническое обслуживание механизмов и систем (смазки и охлаждения) двигателя………………………………………………..3

Рабочее место №2. Техническое обслуживание системы питания дизельного и бензинового двигателей………………………………………….10

Рабочее место №3 Техническое обслуживание трансмиссии и ходовой части автомобиля………………………………………………………………...17

Рабочее место № 4. Техническое обслуживание электро-оборудования автомобилей……………………………………………………………………...24

Рабочее место № 5. Техническое обслуживание рулевого управления и тормозных систем автомобилей………………………………………………...36

Рабочее место № 6. Техническое обслуживание системы пуска Подготовка и пуск двигателя. Подготовка автомобиля к вождению………..45

Библиографический список………………………………………………54

1 Введение

Не одно крупное предприятие не способно обойтись без использования какой-либо техники. Начиная с легкового транспорта и заканчивая тяжелыми самосвалами. Современные автомобили имеют определенную специфику в обращении и уходе. Напичканный электроникой агрегат с массой прецизионных деталей, узлов и систем – в такой сложный «организм» любителю с отверткой наперевес лучше не лезть – такой подход вряд ли приведет к позитивным результатам. Дешевле будет обратиться в специализированные автосервисы, где техническое обслуживание автомобилей производится профессионалами и на профессиональном оборудовании. Современные машины слишком сложно устроены, поэтому для квалифицированного технического обслуживания автомобилей им необходимо качественное оборудование. Ремонт автомобиля в гаражных условиях тем опаснее, чем современнее машина. Конечно же, есть самородки, которые и без компьютеризированного диагностического сканера в состоянии устроить автосервис на дому и определить неисправность «на слух и нюх». И даже на коленке сделать ремонт акпп. Впрочем, чуть позже выясняется, что почти все чудо-мастера давно занимаются любимым делом – ремонтом автомобилей – именно на профессиональной основе в автотехцентрах. А там – масса современного оборудования для успешного технического обслуживания автомобилей диагностики неисправностей и их устранения, огромная база справочной и технической документации по ремонту автомобилей, наработанные профессионалами и рекомендованные производителями схемы ремонта автомобиля практически любой модели.

Самодеятельность при ремонте сложнейших в техническом смысле устройств и узлов категорически не приветствуется. Этим объясняется постоянная необходимость в квалифицированных кадрах в автосервисах и автомастерских.

Рабочее место № 1. Техническое обслуживание механизмов и систем (смазки и охлаждения) двигателя.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ:

Двигатели ЗМЗ-406 и КамАЗ-7401

Набор инструментов, молоток, щупы для проверки зазоров в клапанах, компрессиметр, моторные масла, набор для опрессовки системы охлаждения, плакаты, формуляры двигателей, медицинская аптечка.

ЗАДАНИЕ

4.1.1 Осмотреть двигатели. Ознакомиться с формуляром. Составить техническую характеристику (заполнить приведенную в приложении таблицу №1).

4.1.2 Изучить и записать виды и периодичность технического обслуживания узлов двигателей, пользуясь методическими указаниями по техническому обслуживанию автомобилей ГАЗ-3102 и КамАЗ.

4.1.3 Уяснить типичные неисправности остова и КШМ и их влияние на технико-экономические показатели работы двигателя. Проверить компрессиметром давление в цилиндре и оценить техническое состояние гильзо-поршневой группы. Проверить крепление двигателя на остов автомобиля.

4.1.4 Изучить влияние типичных неисправностей МГР на показатели работы двигателя. На одном из двигателей проверить затяжку крепления головки блока и выполнить регулировки зазоров в МГР; дать краткие описания порядка выполнения и провести схему. Обратить внимание на определение процесса сжатия по движению коромысла.

4.1.5 Ознакомиться с моторными маслами. Изучить типичные неисправности и техническое обслуживание смазочной системы двигателя. Повторить и рассмотреть особенности конструкции смазочных систем двигателей ЗМЗ-406 и КамАЗ-740, обратив внимание: на способы очистки масла, регулировку клапанов системы. Проверить уровень и оценить качество масла в картере. Провести обслуживание бессопловой центрифуги.

4.1.6 Ознакомится с основными операциями по обслуживанию системы охлаждения и с влиянием типичных ее неисправностей на работу двигателя. Проверить и отрегулировать натяжение ремня привода вентилятора; привести схему привода и регулировки. Проверить работу паро-воздушного клапана, привода жидкостного насоса и контрольно-измерительных приборов системы. Рассмотреть особенности конструкции и режимы работы привода вентилятора двигателя КамАЗ-740/

|

Показатели |

КамАЗ 5320 |

ГАЗ-3102 |

|

Вид по назначению (с указ. номера в марке) |

Грузовой автомобиль |

Легковой автомобиль |

|

Завод изготовитель |

Камский автомобильный завод |

Горьковский автомобильный завод |

|

Класс грузового автомобиля |

Большой (5-15) |

Малый (0,5-2) |

|

- по полной массе с грузом, т(с указ. номера в марке) |

15 000 кг |

3500 кг |

|

- по грузоподъемности, т (с указ.названия класса) |

10 т |

1,5 т |

|

Собственная масса снаряженного автомобиля, т |

7 т |

1850 кг |

|

Грузоподъемностью, т |

8 т |

1,5 т |

|

Полная масса, т |

15 000 кг |

3500 кг |

|

Тип остова автомобиля |

рамный |

рамный |

|

Двигатель: - марка |

КамАЗ 740 |

ЗМЗ-406-24 |

|

-тип |

дизельный |

бензиновый |

|

- завод изготовитель |

Камский автомобильный завод |

ОАО «Заволжский моторный завод» |

|

- мощность Ne, кВт |

154 |

111,8 |

|

- эффект. уд. расход топлива ge (г/кВт ч) |

278 |

269,3 |

|

- расход топлива Gт, г/с (кг/кВт ч) |

265 |

256,3 |

|

- контр. Расход топлива на 100км пути, л |

34 |

15 |

|

Тип трансмиссии (по принцип. действия, способу изменения передат. отн., способу переключения) |

ручная/механическая |

ручная/механическая |

|

Число передач: - переднего хода - заднего хода |

10 2 |

5 1 |

|

Максимальная скорость, м/с (км/ч) |

80 |

130 |

|

Тип ходовой системы: |

Зависимая: передняя - на полуэллиптических рессорах с задними скользящими концами, с амортизаторами; задняя - балансирная, на полуэллиптических рессорах, с шестью реактивными штангами, концы рессор - скользящие. |

Передняя подвеска независимая, шкворневая, пружинная, рычажная (с поперечным расположением рычагов), с двумя телескопическими амортизаторами двухстороннего действия. Задняя подвеска выполнена на двух продольных асимметричных листовых рессорах, работающих совместно с двумя телескопическими амортизаторами двухстороннего действия. |

|

Дорожный просвет, мм |

630 |

170 |

|

Ширина колеи, мм |

2026 |

1510 |

|

Маркировка шин |

Шины - 9.00R20 (260R508), мод. И-Н142Б |

195/65 R 15 |

|

Давление в шинах, кПа: - передних колес - задних колес |

7,3 4,3 |

1,8 2,0 |

|

Тип механизмов управления: | ||

|

- рулевого управления |

винт с шариковой гайкой и поршень-рейка, зацепляющаяся с зубчатым сектором вала сошки, передат. число 20. Гидроусилитель - встроенный, давление масла в усилителе 80-90 кгс/см2 |

Червячный редуктор |

|

- тормозной системы |

с барабанными механизмами (диаметр 400 мм, ширина накладок 140 мм, разжим - кулачковый), двухконтурным пневмоприводом |

Передние дисковые вентилируемые,задние барабанные. |

|

Тип кузова |

Коммерческий |

седан |

Первое техническое обслуживание (ТО-1) для грузовых автомобилей проводится каждые 4000 км. В данные работы входят контрольно-диагностические, осмотровые, крепежные и смазочно-очистительные работы

В переченьработ по двигателю входит:

1. Проверить осмотром герметичность систем смазки и охлаждения двигателя (в том числе пускового подогревателя).

2. Проверить на слух работу клапанного механизма.

3. Проверить крепление деталей выпускного тракта (приемная труба, глушитель и др.), масляного картера.

4. Проверить крепление двигателя.

5. Проверить состояние и натяжение приводных ремней.

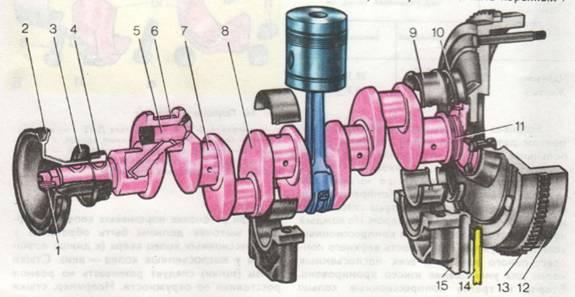

Возможные неисправности кривошипно-шатунного механизма:

Износ коренных и шатунных шеек коленчатого вала и их подшипников.

Износ поршневых пальцев, отверстий в бобышках поршней или бронзовых втулок в верхних головках шатунов.

Повышенный износ шеек коленчатого вала, вкладышей подшипников, поршней, цилиндров и поршневых пальцев; чрезмерное отложение нагара; поломка, залегание или увеличенный износ поршневых колец; ослабление креплений или трещины в блоке и головке блока цилиндров.

Рисунок 1.1. Кривошипно-шатунный механизм

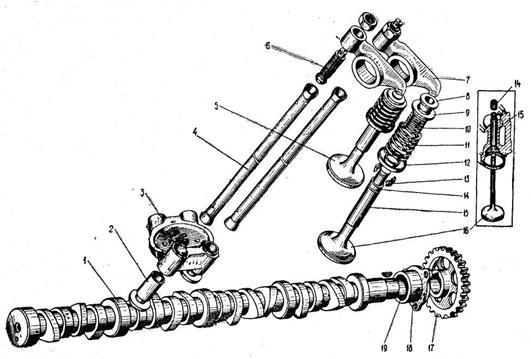

Основными неисправностями МГР могут быть: двигатель не запускается, не развивает полной мощности и дымит, работает неравномерно или стучит. Двигатель может не запускаться по следующим причинам: нет топлива в баках, наличие воздуха в топливной системе, засорение трубопроводов или заборника в баке, замерзание воды в трубопроводах или на сетке заборника, загустение топлива при низких температурах, засорение фильтрующих элементов топливных фильтров, не работает топливный насос низкого давления, затрудненное перемещение рейки топливного насоса высокого давления из-за загустения смазки. Неисправность устраняется по выявлению причины: следует заполнить топливные баки топливом и прокачать систему, устранить негерметичность и удалить воздух, промыть заборник, продуть трубопроводы, отогреть замерзшие трубопроводы и фильтры ветошью, смоченной в горячей воде, заменить засорившиеся фильтрующие элементы, отремонтировать топливный насос низкого давления, прогреть насос высокого давления теплым воздухом или паром. Стуки в двигателе могут быть из-за ранней подачи топлива или повышенной его подачи, из-за выхода из зацепления фиксатора рейки. Следует отрегулировать угол начала подачи топлива или заменить рейку топливного насоса высокого давления.

Причинами переобогащения горячей смеси могут быть нарушение в приводе управления воздушной заслонкой, высокий уровень топлива в поплавковой камере, засорение воздушного фильтра, разработка топливных жиклеров, засорение воздушных жиклеров и каналов, повреждение поплавка, неплотное закрытие клапана экономайзера. Чтобы устранить переобогащение смеси необходимо, в зависимости от причины неисправности, отрегулировать привод воздушной заслонки, отрегулировать уровень топлива в поплавковой камере, промыть воздушный фильтр, проверить и заменить топливные жиклеры, продуть воздушные жиклеры и каналы, заменить или отремонтировать поплавок, притереть клапан экономайзера. Признаками переобеднения горючей смеси являются: вспышки "чихание" в карбюраторе, перебои в работе двигателя; ухудшение его приемистости и падение мощности.

Причинами этих неисправностей могут быть: засорение топливопроводов и фильтров, подсос воздуха, через неплотности в соединениях, низкий уровень топлива в поплавковой камере, засорение топливных, жиклеров и каналов. Возможные способы устранения неисправностей: продуть топливопроводы и промыть фильтры, заменить поврежденные прокладки, подтянуть крепление карбюратора и впускного трубопровода, отрегулировать уровень топлива в поплавковой камере, продуть и очистить топливные жиклеры и каналы.

Рисунок 1.2 Газораспределительный механизм

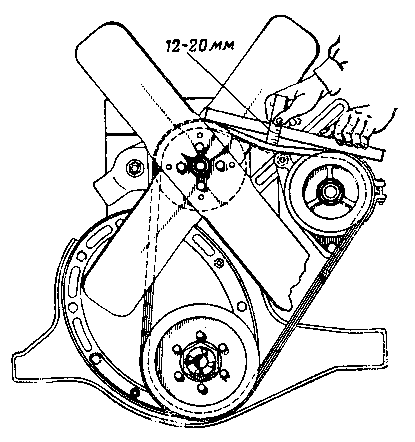

Техническое обслуживание системы охлаждения.

Одной из наиболее распространенных неисправностей системы охлаждения является уменьшение уровня охлаждающей жидкости по следующим причинам: повреждены соединительные шланги; неплотно затянуты хомутики; износились спускные краны, повреждены бачки и трубки радиатора; недостаточная плотность сальников насоса; испарилась жидкость.

Рисунок 1.3 Схема проверки натяжения ремня вентилятора

Произвели регулировку клапанов на КАМАЗ 740 в следующей последовательности:

1. Демонтировали крышки головок цилиндров, не повредив прокладки.

2. Проконтролировали зажим болтов фиксации головок цилиндров. Предельный момент затяжки болтов 186— 206 Н- м (19—21 кгс- м)

3. Оттянули стопор смонтированный на картере маховика, прокрутили его на 90° и поставьте в нижнее расположение.

4. Демонтировали крышку люка в нижней секции картера сцепления (для проворота маховика ломиком).

5. Прокручивая коленчатый вал по ходу вращения, поставили его в такое положение, при котором стопор под влиянием пружины войдет в зацепление с маховиком.

6. Проконтролировали динамометрическим ключом момент затяжки гаек фиксации стоек коромысел регулируемых цилиндров. Он обязан быть в пределах 41,2—53 Н.. (4,2—5,4кгс.м); проконтролируйте щупом промежуток меж носками коромысел и торцами клапанов регулируемых цилиндров. Если они не укладываются в заданные выше пределы, их надо откорректировать; для корректировки зазора нужно отпустить контровочнуюгайку корректировочного винта, вложить в промежуток щуп нужной толщины и, проворачивая винт отверткой, поставить требуемый промежуток.

7. Придерживая винт отверткой, зажали гайку и проконтролировали величину. Щуп толщиной 0,25 мм для подающего клапана(передние клапаны правого ряда головок) и 0,35 мм для выпускного клапана (передние клапаны левого ряда головок)должен проходить свободно, а толщиной 0,30 мм для подающего и 0,40 мм для выпускного — с давлением.

8. Последующую корректировку зазоров в клапанном механизме надлежит делать попарно в цилиндрах 4-м и 2-м (ii положение), 6-м и 3-м (iii положение), 7-м и 8-м (iv положение), поворачивая коленчатый вал любой раз на 180.

Вывод: на данном рабочем месте уяснили типичные неисправности остова и КШМ, отрегулировали клапана на двигателе КамАЗ.

Фото 1. Осмотр двигателя ЗМЗ 406-24

Рабочее место №2. Техническое обслуживание системы питания дизельного и бензинового двигателей.

(на примере КамАЗ-740 и ЗМЗ-406)

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ:

Двигатели КамАЗ-740 и ЗМЗ-406, набор гаечных ключей, отвертка, компрессиометр, тестор форсунок, насосы низкого и высокого давления двигателя КамАЗ-740, воздушные, топливные фильтры, плакаты по конструкции и техническому обслуживанию узлов системы питания двигателей ЗМЗ-406 и КамАЗ-740, форсунки, стенд для испытания и регулировки дизельных форсунок ДД-2110.