- •Исходные данные

- •Введение

- •1. Расчет винта

- •1.1. Определение расчетной нагрузки винта.

- •1.2. Выбор материалов винта и гайки.

- •1.3. Определение среднего диаметра резьбы.

- •1.4. Определение внутреннего диаметра резьбы из условия устойчивости.

- •1.5. Подбор резьбы по госТу.

- •1.6. Проверка условия самоторможения.

- •1.7. Определение моментов в винтовой паре.

- •1.8. Проверка прочности винта.

- •2. Определение длины и диаметра рукоятки

- •3.2. Определение диаметра буртика гайки

- •3.3. Определение высоты буртика гайки.

- •3.4. Определение толщины стенки гайки.

- •3.5. Проверка возможности проворачивания гайки в корпусе.

- •4. Конструирование деталей пресса

- •4.1. Конструирование поперечины пресса.

- •4.2. Конструирование стоек пресса.

- •4.3. Конструирование основания пресса.

- •5. Определение кпд винтовой пары и механизма

- •Расчет б

- •Олтового соединения

- •7. Расчет сварного соединения

- •Список использованных источников

4. Конструирование деталей пресса

4.1. Конструирование поперечины пресса.

Поперечину будем отливать из стали 55Л, при закалке и отпуске её предел текучести достигает значения т = 470 МПа.

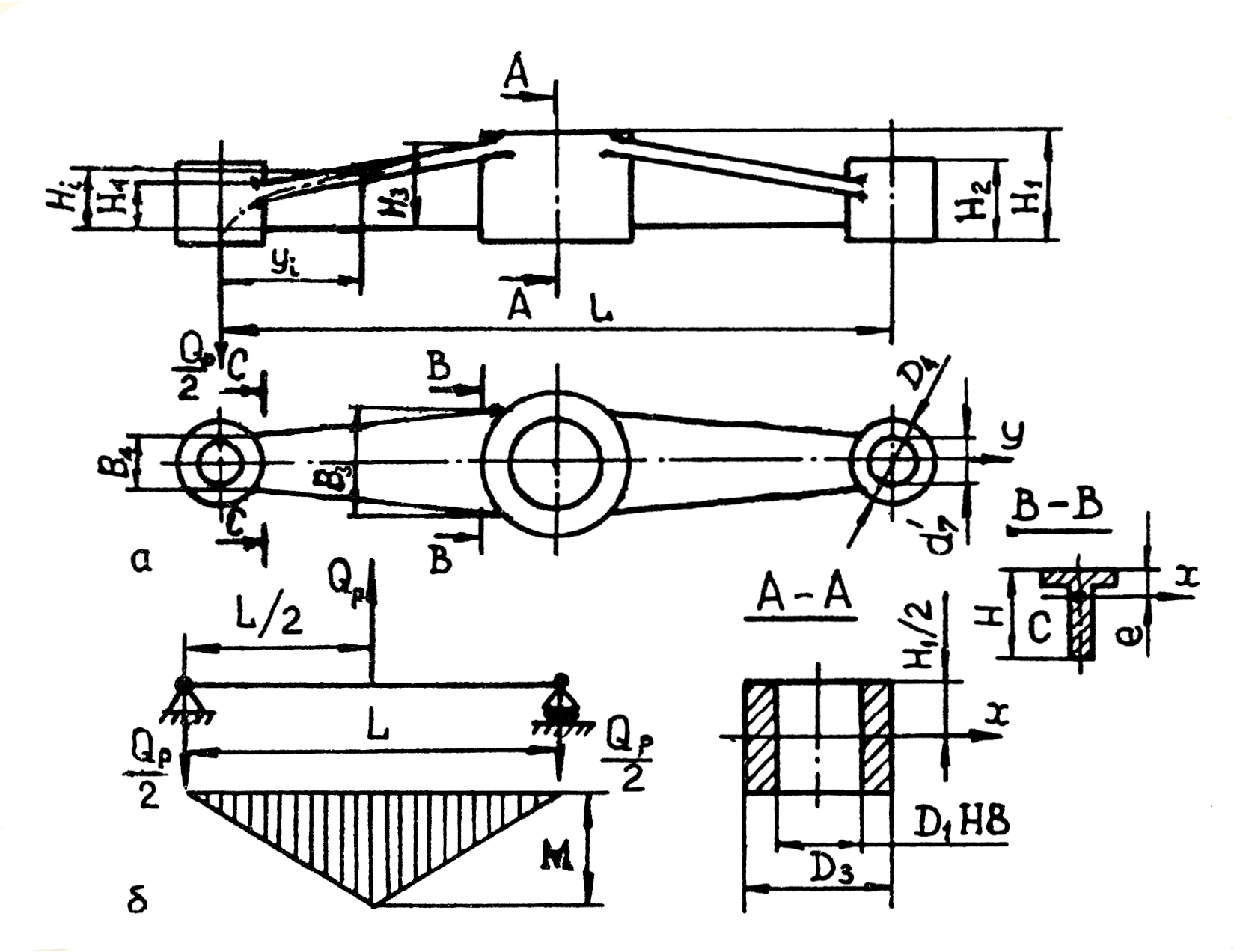

Соединение поперечины со стойками представляет нечто среднее между заделкой и шарниром. В запас прочности поперечину целесообразно рассматривать как балку на двух шарнирных опорах (рис. 6,б) с максимальным изгибающим моментом в сечении А-А (рис. 6,а) [1]

![]()

Рис. 6

Прочность поперечины обеспечена (напряжения, порождаемые моментом Tp в резьбе, малы ими можно пренебречь), если

![]() ,

.

,

.

где

![]() -

допускаемое напряжение при изгибе для

материала поперечины, определяется по

зависимостям (1.18) … (1.20), но коэффициент

S2

= 1,5, а

-

допускаемое напряжение при изгибе для

материала поперечины, определяется по

зависимостям (1.18) … (1.20), но коэффициент

S2

= 1,5, а

![]() =

0,83. Тогда коэффициент запаса прочности,

определяемый по зависимости (1.19), будет

равен

=

0,83. Тогда коэффициент запаса прочности,

определяемый по зависимости (1.19), будет

равен

S = S1 · S2 · S3 =1,4·1,5·1,2 = 2,52, а допускаемое напряжение при изгибе

![]() МПа

.

МПа

.

![]() ,

,

где Н1 – высота гайки; D1 – наружный диаметр гайки.

Тогда из (4.1) и (4.2) можно найти

![]() мм.

Принимаем D3

= 70 мм.

мм.

Принимаем D3

= 70 мм.

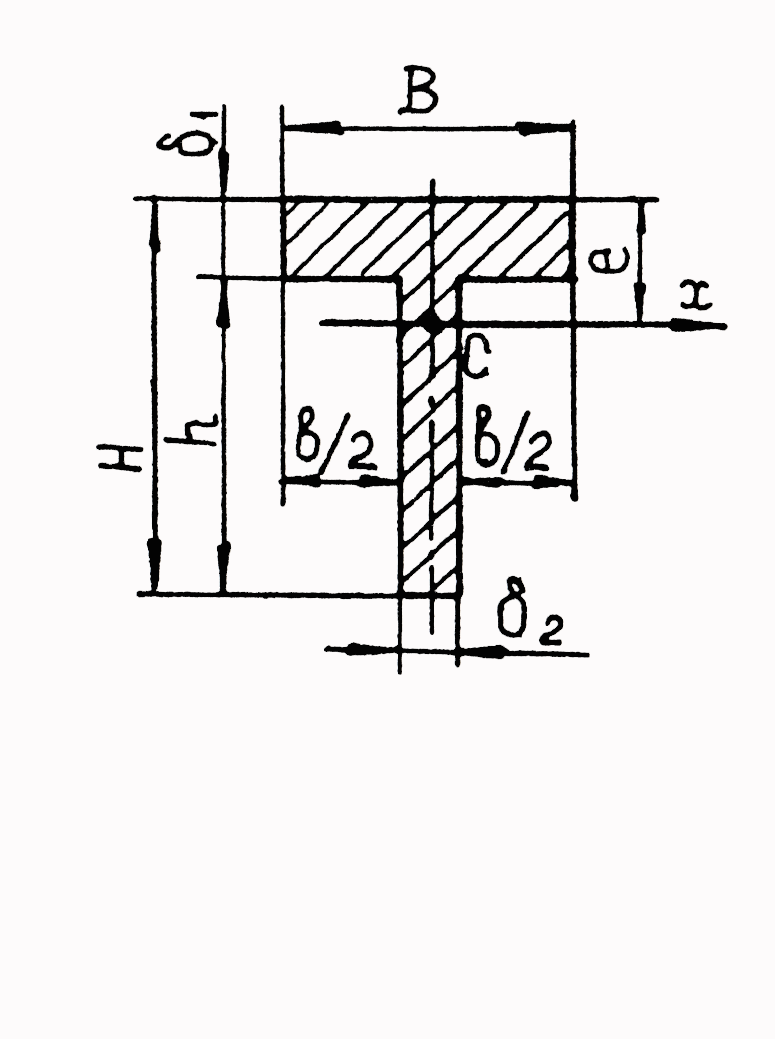

Вторым

опасным сечением является сечение В-В

(рис.6), которое может иметь различную

форму. Т.к. сталь закаленная, то для нее

будет рациональна тавровая форма сечения

(рис. 7). Необходимо выбрать минимальную

толщину отливки по формуле.

![]() ,

где N

– приведенный габарит отливки, в мм:

,

где N

– приведенный габарит отливки, в мм:

![]()

Здесь

![]() -

наибольшая длина отливки,D4

– высота поперечины в месте крепления

стоек принимаем равным 40 мм,

-

наибольшая длина отливки,D4

– высота поперечины в месте крепления

стоек принимаем равным 40 мм,

![]() -

ширина отливки,

-

ширина отливки,![]() -

высота отливки.

-

высота отливки.![]() мм,

тогда

мм,

тогда

Рис.

7

![]() мм.

мм.

В случае стального таврового сечения условие прочности будет записано по наибольшим сжимающим напряжения

![]() ,

,

где

![]() -

допускаемое напряжение при сжатии для

материала стойки, определяется по

зависимостям (1.18) … (1.20), но

-

допускаемое напряжение при сжатии для

материала стойки, определяется по

зависимостям (1.18) … (1.20), но

![]() =

0,98. Тогда

=

0,98. Тогда

![]() МПа

.

МПа

.

Теперь необходимо определить изгибающий момент в сечении

![]() Н·мм

Н·мм

Вычислим требуемый момент сопротивления, исходя из условия

![]() мм3

мм3

Задавшись

значением

![]() мм и максимальной высотой сечения

мм и максимальной высотой сечения![]() мм,

определим величину

мм,

определим величину![]()

Зададим

значение![]() [1],

вычислим

величину:

[1],

вычислим

величину:

![]()

Зная

![]() иН3

легко найти ширину сечения

иН3

легко найти ширину сечения

мм

мм

Выполним проверку условия прочности

![]() ,

,

где для таврового сечения

![]() мм

мм

![]()

=112408 мм4

![]() МПа

МПа

Условие

выполняется, т.к.

![]() МПа

МПа

Для максимального уменьшения массы детали следует придать ей такую продольную форму, при которой в любом её поперечном сечении максимальное действующее напряжение было равно допускаемому, т.е. все сечения равнопрочны.

Для этого выполним расчет поперечины в сечении С-С (рис. 6). Зададим Н4 – высоту сечения, по формуле

,

где

,

где

![]() ;

;![]() .

.

![]() Н·мм

Н·мм

![]() мм3

мм3

![]() мм

мм

По рекомендациям конструктивное значение Н4 следует принимать на 10…20 % больше расчетного. Принимаем Н4 = 21 мм.

Ширину

сечения найдем из формулы

![]() ,

где

,

где![]()

![]() мм

мм

Выполним проверку условия прочности для сечения С-С

![]()

![]() мм

мм

![]()

=10552 мм4

![]() МПа

МПа

Условие

выполняется, т.к.

![]() МПа

МПа