- •1. Введение

- •2. Технологическая часть

- •Архітектура

- •3. Архитектурно-строительная часть

- •Металеві конструкції

- •4. Расчётно-конструктивная часть

- •1 Кран:

- •2 Крана:

- •5. Технология изготовления металлических конструкций

- •Обработка металла

- •Резка металла

- •Образование отверстий

- •Обработка кромок

- •Сборка конструкций

- •Сварка конструкций

- •Фрезеровка торцов

- •Общие и контрольные сборки, отделка, сдача, маркировка и пакетирование

- •Основи та фундаменти

- •6. Основания и фундаменты

- •1) Для пылевато-глинистых грунтов (супесь, суглинок) определяются:

- •2) Для песчаных грунтов (песок мелкий) определяются:

- •Расчёт ростверка как железобетонной конструкции.

- •Расчёт ростверка как железобетонной конструкции.

- •Організація будівництва

- •7. Организация управления строительством

- •Элементы проекта производства работ (ппр)

- •Економіка будівництва

- •8. Экономика строительства

- •Расчет № 2

- •Охорона праці

- •9. Охрана туда

- •Общие требования

- •Окраска строительных машин, приспособлений и устройств

- •Знаки безопасности

- •10. Реферат

- •11. Приложения

Общие и контрольные сборки, отделка, сдача, маркировка и пакетирование

В соответствии с требованиями СНиП каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовленных по кондукторам, должен проходить контрольную сборку. В процессе контрольной сборки производится проверка соответствия изготовленных конструкций чертежам КМД, а также сохранение точности сборки в кондукторах.

Для отдельных видов конструкций (отдельных частей негабаритных конструкций, элементов конструкций, соединяемых; на монтаже на высокопрочных болтах, кожухов листовых конструкций и т. п.) должна предусматриваться общая сборка. Общая сборка конструкций должна производиться путем последовательного соединения всех элементов конструкций или отдельных ее частей. При этом должна быть произведена подгонка всех соединений, включая рассверливание монтажных отверстий, и установлены фиксирующие устройства.

Контрольную и общую сборку конструкций производят на сборочных козелках либо на специальных стендах из плит, тщательно отнивелированных. В каждом сборосварочном цехе должно быть предусмотрено специальное место для проведения общих и контрольных сборок либо при малом их объеме 1—2 сборочных места могут быть освобождены и использованы для этих сборок.

Кроме вышеперечисленных операций в цехах сборосварки производят правку конструкций (механическую, термическую или термомеханическую), сверление отверстий, снятие усиления сварных швов (как шлифмашинками, так и с помощью фрезерного трактора). Контроль сварных швов физическими методами (гамма- и рентгенографирование). Для этого в цехах должны предусматриваться контрольные плиты, оборудование и места для контроля швов.

5.2.2. Технокарта на сборосварочные работы

|

ЗМК |

ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС Сборки и сварки подкраногвых балок |

Лист №__ | ||

|

Всего 5 листов | ||||

|

№ |

Последовательность операции |

Эскиз | ||

|

|

Изготовление балок вести согласно СНиП Ш-18-75, раздел 1, 2 Типовой инструкции по технике безопасности ВСН 347—75 Заводским инструкциям по технике безопасности |

| ||

|

|

1. Требования к полуфабрикату |

| ||

|

1.1 |

Полуфабрикат должен быть изготовлен из сталей, предусмотренных чертежом КМД |

| ||

|

1.2 |

Нижние торцы опорных планок строгать или фрезеровать. Отверстия в планках сверлить по накладным кондукторам или по программам на станке с ЧПУ |

| ||

|

1.3 |

Листы для стенок и полок балки стыковать в цехе обработки на участке стыковки |

| ||

|

1.4 |

Усиления швов в стыках поясов балок снять фрезерным трактором с двух сторон (рис. 1) |

| ||

|

1.5 |

Вертикальные и горизонтальные листы обрабатывать с припуском + 10 мм на каждый фрезеруемый торец, кромки нижнего пояса — после газового или ножевого роспуска строгать, припуск по ширине + 7 мм на каждую сторону |

| ||

|

1.6 |

Детали очистить и выправить, допускаемая кривизна листов не более 1,5 мм на длине 1 м (рис. 2) |

| ||

|

1.7 |

Допуски на изготовление деталей: длина балки—±5 мм; ширина поясов—±2,5 мм; ширина вертикальной стенки ■— ±2,5 мм |

| ||

|

|

II. Сборка остова балки |

| ||

|

|

Сборка остова балки производится в механизированном сборочном кондукторе (стенде). Настройку кондуктора произвести следующим образом (рис. 3) |

| ||

|

2.1 |

Отрегулировать расстояние между опорными двутаврами (2) с помощью винтов (1) по ширине стенки балки таким образом, чтобы передвижной домкрат (3) прижимал стенку к опорному двутавру. Переместить домкрат (4) так, чтобы вылет домкрата обеспечивал бы сжатие балки. |

| ||

|

2.2 |

Отрегулировать опорные винты кондуктора (5) так, чтобы ось, проходящая посредине поясных листов, совпадала с осью толщины стенки. |

| ||

|

2.3 |

Передвинуть сборочный портал за пределы участка сборки балки. |

| ||

|

2.4 |

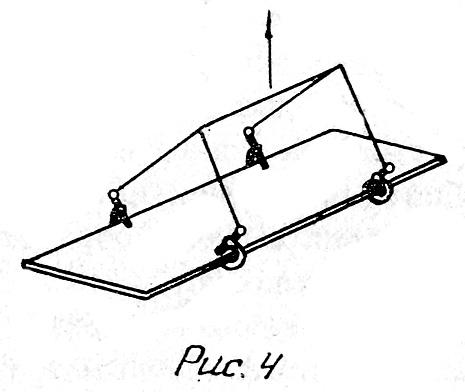

Уложить стенку балки на опорные двутавры (2) (рис. 4) |

| ||

|

2.5 |

Установить вертикальные листы на винтовые домкраты (5) (рис. 5). |

| ||

|

2.6 |

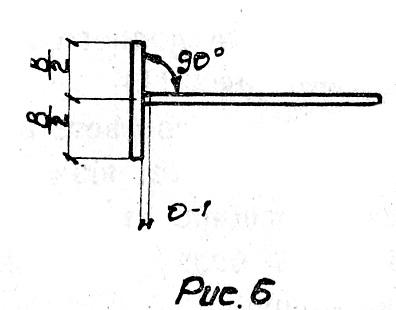

Передвинуть сборочный портал в начало балки, включить пневмо-прижимы (домкраты). Проверить правильность сборки балки (рис. 6). |

| ||

|

2.7 |

Закрепить остов электроприхватками Ьшв = 6 мм, 1пР = 50—60 мм. Варить электродами типа 342А Ф 5 мм 1св = 180—220А. |

| ||

|

2.8 |

Передвинуть портал на 500 мм и снова установить прихватки |

| ||

|

2.9 |

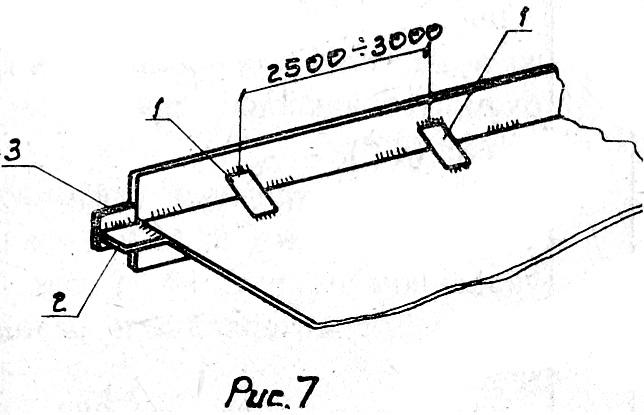

Установить временные наклонные планки (1) через 2500—3000 мм и выводные планки (2)), (3) (рис. 7) |

| ||

|

2.10 |

Снять остов балки мостовым краном со сборочного кондуктора помощью грузозахватных приспо соблений: траверс или захватов «жабка» (рис. 8). |

| ||

|

|

III. Сварка остова балки |

| ||

|

3.1 |

Установить остов балки в цепно: кантователь (рис. 9). |

| ||

|

3.2 |

Установить съемные выездньи площадки для сварочного трактора. Для обеспечения полного провар, необходимо: (рис. 11) установить соответствующи режим сварки (катет шва пример но равен толщине стенки); установить балку в «несиммет ричную лодочку»; произвести подгибку сварочно го мундштука для обеспечения тре буемого наклона проволоки полке (30°) Заварить сварочным автоматов ТС-17М поясные швы в порядке указанном на рис. 10 (I или II) "варочные материалы и режимь сварки: проволока св-08, св. 08А ил) св. 08ГА ф 5 мм; флюс — АН-348А |

| ||

|

3.3 |

1. Для швов с полным проплав лением стенки (верхний пояс) рис. 11 катет шва 12 мм скорость подачи сварочной про-золоки: Vпр = 87,5 м/час скорость сварки VСв = 21,5 м/час сила сварочного тока 1Св=950 А; напряжение дуги Uд = 40—42 В. |

| ||

|

3.4 |

Для швов нижнего пояса: катет шва 10 мм Vев = 21,5 м/час Vпр = 81 м/час lсв = 850А Vд = 34—36 В |

| ||

|

3.5 |

Срезать выводные планки кислородной резкой. |

| ||

|

|

V. Правка грибовидное полок |

| ||

|

4.1 |

Подать балку мостовым краном с помощью балочного (клещевого) захвата к станку для правка грибовидностй (рис. 12). |

| ||

|

|

V. Фрезеровка торцов балки |

| ||

|

5.1 |

Передать балку после правки полок к станку для фрезеровки. Закрепить балку на станине станка и отфрезеровать оба торца одновременно (рис. 13). |

| ||

|

|

VI. Досборка балки окончательно |

| ||

|

6.1 |

Перевезти балку мостовым краном на сборочные места (досбор-ки) балок. |

| ||

|

6.2 |

Установить опорные планки балок, выдерживая размер А± 1 мм (рис. 14). Для точности сборки использовать приспособление II (рис. 14). Прихватить опорные планки |

| ||

|

6.3 |

Разместить места установки ребер жесткости, установить и прихватить ребра жесткости с обеих сторон балки |

| ||

|

|

VII. Приварка деталей балки и сверление монтажных отверстий |

| ||

|

7.1 |

Приварить опорные ребра и ребра жесткости балки полуавтоматической сваркой в среде углекислого газа проволокой ПП-АН8 й=2,2 мм. Варить в направлении от верхнего пояса к нижнему (рис. 15). Режим сварки: катеты пШв=6— '8 мм. Скорость подачи проволоки VПр = 300 м/час. 1св=400—450 А. Uд = 36—40 В |

| ||

|

7.2 |

Произвести разметку и просверлить отверстия для опорных болтов (рис. 16). |

| ||

|

|

VIII. Контроль, приемка, сдача, маркировка балок |

| ||

|

8.1 |

Суммарная деформация поясов от перекоса и грибовидности не более: по верхнему поясу delta<0,005В—(2 мм) по нижнему поясу Д<0,01 В— (3,5 мм) (рис. 17) |

| ||

|

8.2 |

Несимметричность установки поясов по отношению к оси стенки - 5 мм Высота балки — Н±3 мм (рис. 18) |

| ||

|

8.3 |

Выпучивание стенки разрешается Д2<0,003Н (4 мм) Н = 950 мм |

| ||

|

8.4 |

Стрелка прогиба f < 1/750*L (не более 15 мм) |

| ||

|

8.5 |

Винтообразность балки не более 1 мм на м длины, но не более 10 мм на всю длину |

| ||

|

8.6 |

Маркировать балку в местах, указанных на рис. 19 |

| ||

5.2.3. Определение количества рабочих мест и рабочих.

|

Таблица 5.2.3.1. "Объёмная ведомость на сборосварочные работы марки Б1" | ||||||||

|

№ |

Операция |

Единица измерения по норме (измеритель) |

Объём нормирования на 1 марку |

Норма врмени на измеритель, нормо-час |

Коффициент нормирования трудоёмкости |

Трудоёмкость на одну марку, норм-час |

Трудоёмкость на программу 6000 т в год, 1900 шт, нормо-час | |

|

1 |

Сборка ствола |

1 |

стержень |

1 |

1,34 |

1,0 |

1,34 |

2546,00 |

|

2 |

Поясные швы (10 мм) |

1 |

погон.м. |

23,94 |

0,09 |

1,0 |

2,15 |

4093,06 |

|

3 |

Правка гибовидности полок |

1 |

стержень |

2 |

0,95 |

1,0 |

1,90 |

3610,00 |

|

4 |

Досборка балки |

1 |

балка |

1 |

5,03 |

1,0 |

5,03 |

9557,00 |

|

5 |

Приварка деталей полуавтоматами |

- |

- |

- |

- |

- |

- | |

|

5.1 |

Катет шва (8 мм) |

1 |

погон.м. |

26,28 |

0,09 |

1,2 |

2,84 |

5392,66 |

|

5.2 |

Катет шва (6 мм) |

1 |

погон.м. |

24,57 |

0,07 |

1,2 |

2,06 |

3921,37 |

|

6 |

Отделка, сдава, маркировка |

1 |

т |

2,87 |

1,13 |

1,0 |

3,24 |

6151,75 |

|

Таблица 5.2.3.2. "Объёмная ведомость на сборосварочные работы марки Ф1" | ||||||||

|

№ |

Операция |

Единица измерения по норме (измеритель) |

Объём нормирования на 1 марку |

Норма врмени на измеритель, нормо-час |

Коффициент нормирования трудоёмкости |

Трудоёмкость на одну марку, норм-час |

Трудоёмкость на программу 5000 т в год, 1900 шт, нормо-час | |

|

1 |

Сборка марки |

1 |

отпр.марка |

1 |

6,34 |

1,0 |

6,34 |

12046,00 |

|

2 |

Полуавтоматическая сварка |

- |

- |

- |

- |

- |

- | |

|

2.1 |

Катет шва (6 мм) |

1 |

пог.м. |

5,48 |

0,07 |

1,25 |

0,48 |

911,05 |

|

2.2 |

Катет шва (8 мм) |

1 |

пог.м. |

4,32 |

0,09 |

1,25 |

0,49 |

923,40 |

|

2.3 |

Катет шва (10 мм) |

1 |

пог.м. |

27,84 |

0,12 |

1,25 |

4,18 |

7934,40 |

|

2.4 |

Катет шва (12 мм) |

1 |

пог.м. |

10,64 |

0,18 |

1,25 |

2,39 |

4548,60 |

|

3 |

Отделка и сдача |

1 |

т |

2,39 |

1,13 |

1,0 |

2,70 |

5124,40 |

|

Таблица 5.2.3.3. "Ведомость расчетного количества рабочих мест и рабочих при сборосварочных работах" | |||||||||||||||

|

№ |

Технологическая операция |

Трудоёмкость на годовой объём |

Состав звена, чел. |

Трудоёмкость на годовой объём (расчётная), нормо-час |

Расчётный годовой фонд времени работы оборудования |

Расчётное количество рабочих мест, в долях |

Принятое количество рабочих мест |

Коэффициент загрузки |

Количество рабочих, чел. | ||||||

|

|

чел.-час (3):1,25 | ||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | |||||

|

1 |

Сборка стержней таврового сечения |

2546 |

2037 |

2 |

1018 |

4000 |

0,25 |

1 |

0,25 |

2 |

х |

1 |

х |

2 |

4 |

|

2 |

Сборка марки Ф1 |

12046 |

9637 |

2 |

4818 |

4000 |

1,20 |

2 |

0,60 |

2 |

х |

2 |

х |

2 |

8 |

|

3 |

Правка гибовидности полок |

3610 |

2888 |

1 |

2888 |

4000 |

0,72 |

1 |

0,72 |

1 |

х |

1 |

х |

2 |

2 |

|

4 |

Досборка балки |

9557 |

7646 |

2 |

3823 |

4000 |

0,96 |

2 |

0,48 |

2 |

х |

2 |

х |

2 |

8 |

|

5 |

Полуавтоматическая сварка деталей |

23631 |

18905 |

1 |

18905 |

4000 |

4,73 |

5 |

0,95 |

1 |

х |

5 |

х |

2 |

10 |

|

6 |

Отделка, сдача, маркировка |

11276 |

9021 |

1 |

9021 |

4000 |

2,26 |

3 |

0,75 |

1 |

х |

3 |

х |

2 |

6 |

|

ИТОГО: |

62667 |

- |

- |

40474 |

- |

- |

- |

- |

38 |

чел. | |||||

5.3. Вариантная часть – сравнение поперечного и продольного направлений технологических процессов в цеху

Такое сравнение выполнялось графическим метом с помощью подбора наиболее выгодного расположения оборудования в цеху. Схема расположения оборудования в поперечных пролётах (см. лист 13) явлеется более выгодной, поэтому принимаем её к дальнейшему расчёту (S = 36 12 9 = 3888 м2). Далее приведена схема расположения оборудования для произведения работ в продольном направлении цеха (S = 30 12 11 = 3960 м2):

Рис. 5.3.1. Схемы

продольного направления технологического

процесса

5.4. Технико-экономические показатели изготовления конструкций

Для расчётов данного раздела необходимы стоимостные показатели, поэтому они приведены в таблице 5.4.1. (далее).

|

Таблица 5.4.1. "Определение стоимости металла" | |||||||||||

|

Марка |

Количество марок на годовую программу |

Профиль |

Марка стали |

Номер детали |

Масса деталей по чертежу, т |

Масса стали на годовую программу с учётом отходов, т |

Заказные размеры, мм |

Цена 1 т стали*, грн |

Стоимость металла по чертежу, тыс.грн | ||

|

Б1 |

1900 |

Лист |

|

|

|

|

|

|

| ||

|

толщ. |

6 |

С255 |

6 |

0,034 |

65,63 |

- 1400х6000 |

2960 |

194,26 | |||

|

толщ. |

8 |

С255 |

7 |

0,0009 |

1,77 |

- 1400х6000 |

2960 |

5,24 | |||

|

толщ. |

12 |

С255 |

1,4,5 |

1,187 |

2322,43 |

- 1800х12000 |

3474 |

8068,13 | |||

|

толщ. |

25 |

С255 |

2,3 |

1,644 |

3217,51 |

- 1800х12000 |

3474 |

11177,64 | |||

|

Ф1 |

1900 |

Лист |

|

|

|

|

|

|

| ||

|

толщ. |

12 |

С255 |

18-22 |

0,041 |

80,62 |

- 1400х6000 |

3474 |

280,06 | |||

|

толщ. |

14 |

С255 |

9-16, 25-31 |

0,247 |

483,26 |

- 1400х6000 |

3474 |

1678,83 | |||

|

толщ. |

20 |

С255 |

17,23,24 |

0,143 |

280,13 |

- 1400х6000 |

3474 |

973,19 | |||

|

Уголки |

|

|

|

|

|

|

| ||||

|

16 |

x |

160 |

С245 |

1 |

0,882 |

1725,53 |

12 м длиной |

3450 |

5953,08 | ||

|

12 |

x |

140 |

С245 |

2 |

0,590 |

1154,77 |

12 м длиной |

3450 |

3983,95 | ||

|

10 |

x |

160 |

С245 |

3 |

0,175 |

343,27 |

12 м длиной |

3450 |

1184,26 | ||

|

10 |

x |

125 |

С245 |

4 |

0,142 |

277,72 |

12 м длиной |

3300 |

916,49 | ||

|

7 |

x |

90 |

С245 |

5 |

0,070 |

136,21 |

12 м длиной |

2980 |

405,90 | ||

|

5 |

x |

70 |

С245 |

6-8 |

0,080 |

155,82 |

12 м длиной |

2700 |

420,73 | ||

|

Складские расходы, грн/т: |

10,00 | ||||||||||

|

|

|

|

|

|

Итого |

|

|

10245 |

|

|

35344,20 |

|

Сом = |

3450,01 |

|

|

|

|

|

|

|

|

|

|

|

* - цены взяты по интернет-прайсу "Азовсталь" на 12.06.2006 | |||||||||||

В этом разделе определяются три основных показателя прожекта:

технологическая себестоимость изготовления конструкций;

съем продукции с 1 м2 производственных площадей цеха сборосварки;

годовая выработка на одного работающего в цехе.

5.4.1. Технологическая себестоимость изготовления конструкций

Технологическая себестоимость изготовления конструкций (без учета перевозки) Ст может быть вычислена с помощью формулы:

Ст = (Сом - Т (1 + Кн‘ Свн)) Кр,

где Сом – стоимость тонны материалов (металл, сварочные материалы, ЛКМ и др.), руб. В проекте за стоимость основных материалов принята только стоимость металлопроката, которая взята по интернет-прайсу "Азовсталь" на 12.06.2006

Т — трудоемкость изготовления одной тонны конструкций, определяется по формуле:

Т = Кт Кн Ксер. (Тобр. + Тсб + Тсв),

где Тобр., Тсб, Тсв — трудоемкость обработки, сборки и сварки одной тонны конструкций (в проекте определяются по «объемным ведомостям») - 1,32, 2,36, 2,71;

Кт = 1 — коэффициент, учитывающий повышение трудоемкости с применением сталей повышенной прочности .

Кн = 1,12 — коэффициент нерасчетных операций,

Ксер = 0,8 — коэффициент серийности;

Кн‘ = 3,5 — коэффициент, учитывающий накладные расходы;

Свн = 17,7 — внепроизводственные расходы, грн,/т;

Кр = 1,15 — коэффициент, учитывающий рентабельность продукции и отчисления на научно-исследовательские работы.

Т = 1 1,12 0,8 (1,32 + 2,36 + 2,71) = 5,73 нормо-часа,

Ст = (3450,01 – 5,73 (1 + 3,5 17,7)) 1,15 = 3552,7 грн/т,

5.4.2. Съем продукции с 1 м2 производственных площадей цеха сборосварки, т/м2

Так как принята поперечное направление технологических процессов в здании, то, соответственно площадь здания S = 36 12 4 = 1728 м2.

Таким образом съём с 1 м2 данной площади будет:

10245 т /1728 м2 = 5,92 т.

5.4.3. Годовая выработка на одного работающего в цехе, т

Количество работающих определяется как сумма количества основных рабочих, определенных по таблицам 5.1.2.1 и 5.2.3.3. и вспомогательных рабочих, ИТР и служащих, количество которых берется п процентах от полученной суммы:

- вспомогательных рабочих – 55%,

- ИТР – 10 %,

- служащие – 1,7 %

Общее количество рабочих:

R = (20 + 38) (100% + 55% + 10% + 1,7%) / 100% = 97 чел.

Свыр = 10245 / R = 105 т