- •1 Кинематический и энергетический расчёт редуктора

- •2 Расчёт зубчатых передач редуктора

- •2.1 Выбор материала зубчатого колеса

- •2.2 Определение допускаемых контактных напряжений

- •2.3 Определение допускаемых напряжений изгиба

- •2.4 Расчет быстроходной конической передачи

- •2.4.1 Определение основных параметров конической прямозубой передачи из условий контактной прочности

- •2.4.2 Определение модуля и чисел зубьев

- •2.4.3 Проверочный расчет передачи на контактную прочность

- •2.4.4 Проверочный расчет передачи на усталость по изгибу

- •2.4.5 Проверочный расчет передачи на статическую прочность при перегрузках

- •2.4.6. Определение геометрических размеров передачи

- •2.5 Расчет тихоходной цилиндрической передачи

- •2.5.1 Определение основных параметров цилиндрической прямозубой передачи из условий контактной прочности

- •2.5.2 Определение модуля и числа зубьев

- •2.5.4 Проверочный расчет передачи на усталость по изгибу

- •2.5.5 Проверочный расчет передачи на статическую прочность при перегрузках

- •Расчет усилий в зацеплении передачи

- •Обоснование конструкции и определение размеров основных деталей и узлов привода

2.3 Определение допускаемых напряжений изгиба

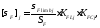

Допускаемые напряжения изгиба для каждого зубчатого колеса определяются по формуле:

где j – номер зубчатого колеса;

- базовый предел

выносливости.

- базовый предел

выносливости.

Так как сталь – легированная с цементацией, поэтому имеем (см. [1]):

SFj – коэффициент безопасности;

Коэффициент долговечности, определяется по формуле:

где

где

NFOj – базовое число циклов перемены напряжений;

NFO1,2,3,4=4∙106;

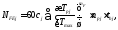

Расчетное число циклов перемены напряжений при переменном режиме, определяется по формуле:

где

где

cj – число зацеплений каждого колеса за 1 оборот, j – номер режима.

Так как HB>350, то mF=9, тогда

Рассчитаем эквивалентное число циклов перемены контактных напряжений для всех зубчатых колес.

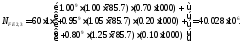

Для зубчатого колеса «1»:

c1=1; nH=n1;

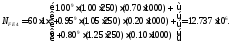

Для зубчатых колёс «2» и «3»:

c2,3=1; nH=n2;

Для зубчатого колеса «4»:

c4=1; nH=n3;

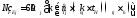

Сравним расчётное число циклов перемены напряжений при переменном режиме с базовым числом циклов перемены напряжений.

Так как

то

то (см.

[2]).

(см.

[2]).

Так как зубья колес

1, 2, 3, 4 работают одной стороной, то

согласно рекомендации [5] имеем:

Тогда допускаемые напряжения будут равны:

2.4 Расчет быстроходной конической передачи

2.4.1 Определение основных параметров конической прямозубой передачи из условий контактной прочности

Принимаем Kν

= 1,56 – коэффициент нагрузки;

– коэффициент ширины конического

колеса относительно конусного расстояния

для ортогональной передачи (Σ = 90°) (см.

[1]).

– коэффициент ширины конического

колеса относительно конусного расстояния

для ортогональной передачи (Σ = 90°) (см.

[1]).

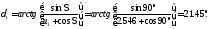

Угол делительного конуса шестерни определяем по формуле:

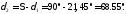

Угол делительного конуса колеса определяем по формуле:

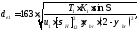

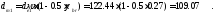

Внешний делительный диаметр для шестерни определим по формуле:

тогда

тогда

Внешнее конусное расстояние определяется по формуле:

Ширина зубчатого венца определяется по формуле:

2.4.2 Определение модуля и чисел зубьев

Принимаем коэффициент формы зуба YF = 4,0 (см. [1]).

Определяем внешний торцевой модуль:

Округляем до большего целого mte=6.0 мм.

Число зубьев шестерни определяем из зависимости:

Принимаем z1=21.

Принимаем z2=54.

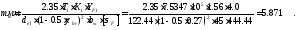

Определяем фактическое передаточное число:

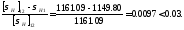

Определим погрешность вычисления

- погрешность находится в допустимых пределах.

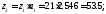

Средний окружной модуль:

Средний делительный диаметр шестерни:

2.4.3 Проверочный расчет передачи на контактную прочность

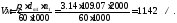

Определим окружную скорость на среднем делительном диаметре шестерни:

Коэффициент динамической нагрузки КV = 1,30 определим при V = 11,42 м/с, СТ = 7 и НВ > 350.

Определим коэффициент ширины зубчатого венца:

Коэффициент

неравномерности распределения нагрузки

Кβ

= 1,21 при

и консольном расположении шестерни.

и консольном расположении шестерни.

Определим коэффициент нагрузки К1 = КV·Кβ = 1.30·1.21 = 1.573. Условие прочности по контактным напряжениям:

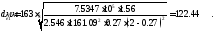

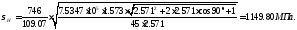

Расчетное контактное напряжение определяется по формуле:

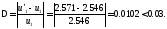

Определим погрешность:

Контактное напряжение в зубьях находится в допустимых пределах.

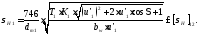

2.4.4 Проверочный расчет передачи на усталость по изгибу

Условие прочности по напряжениям изгиба:

где

где

YF – коэффициент формы зуба.

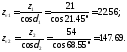

Эквивалентное число зубьев шестерни и колеса:

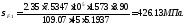

По эквивалентному числу зубьев определим коэффициенты формы зуба шестерни и колеса FY = 3.90 и Y2F = 3.60.

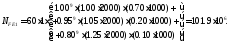

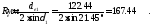

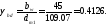

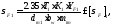

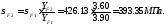

Находим напряжения изгиба зубьев шестерни:

Находим напряжения изгиба зубьев колеса:

Приведенные расчеты показывают, что напряжение изгиба меньше допустимых значений.

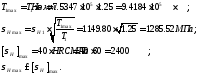

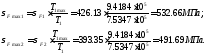

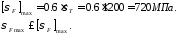

2.4.5 Проверочный расчет передачи на статическую прочность при перегрузках

- условие прочности выполняется.

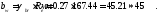

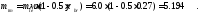

Найдем максимальные напряжения изгиба при перегрузке:

Для стали 12ХН4А с σТ=1200 МПа.

- условие прочности выполняется.