- •1. Методы определения жесткости тс

- •3. Статический метод определения жесткости.

- •2. Динамический (произв.) метод определения жесткости

- •6. Производственный процесс

- •8. Технологический процесс

- •7. Элементы производственного процесса

- •9. Типы производственного процесса

- •10. Форма организации технологического процесса изготовления изделия.

- •Виды технологических документов (процессов).

- •11. Концентрация и дифференциация операций.

- •12. Классификация поверхности детали.

- •13. Способы базирования валов:

- •Типовой маршрут обработки.

- •Способы резки прутков.

- •Способы правки прутков.

- •Ценрование валов.

- •Работы, выполняемые заготовительным цехом.

- •14. Способы точения ступенчатых валов.

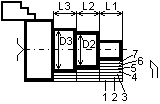

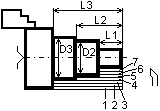

- •15. Многорезцовое точение.

- •Точение на гидрокопировальных станках.

- •16. Способы шлифования ступеней.

- •17. Способы нарезания резьбовых поверхностей.

- •Нарезание многозаходной резьбы.

- •19. Обработка шпоночных канавок.

- •20. Обработка шлицов.

- •21. Технология изготовления корпусов.

- •Обоснование выбора комплекта черновых и чистовых баз.

- •Обработка плоских поверхностей.

- •23. Способы обработки основных и главных отверстий.

- •22. Способы обеспечения точности координат основных отверстий

- •26. Обработка крепёжных и др. Отверстий.

- •25. Обработка т – образных пазов.

- •27. Способы обработки направляющих поверхностей.

- •28. Отделочная обработка направляющих.

- •30. Основы технологии сборки.

- •30. Виды сборочных работ:

- •31. Организационные формы процесса сборки.

- •32. Построение схемы сборки.

- •33. Методы достижения заданной точности сборки.

- •Метод полной взаимозаменяемости

Типовой маршрут обработки.

1 отрезание заготовки в размер или с припуском.

2 правка прутка.

3 центрование.

4 токарная обработка ступеней

5 обработка пазов и радиальных отверстий.

6 термообработка.

7 шлифование.

8 прецизионная обработка (притирка, полировка).

Способы резки прутков.

В зависимости от типа производства, конфигурации и размеров деталей применяют следующий способы разрезания:

1 отрезание на фрезерно-отрезных станках, диаметр фрезы 810-1200.

2 отрезание на токарных станках, применяется в единичном и мелкосерийном производстве. Ограничение L>D/2.

3 разрезание на штампах.

4 ножовочное отрезные станки. Эффективно применять при резке дорогостоящих материалов.

Кроме перечисленных способов резку производят на ленточно-отрезных станках, анодно-механические и т.д.

Способы правки прутков.

1 рихтовка ударами молота или кувалдой, применяемость (0,8…1 мм)/1000.

![]()

2 правка на штампах (0,05…0,07)/1000.

3 правка на роликовых устройствах.

Ценрование валов.

Центровое отверстие – это искусственная база, применяемая с целью обеспечения концентричности обработки поверхности, на одной или нескольких операциях.

Центровые отверстия различают:

1 α=60°, для тяжелых деталей α=75°. На чертеже чаще указывают D.

Недостаток: смещение, из-за удара центрового отверстия, для этого применяют центра с защитной фаской.

2 α=120° - центровое отверстие с защитной фаской (большая площадь соприкосновения).

Точные детали на таких центрах не обрабатывают.

3 радиусно-центровые отверстия.

![]()

Центровые отверстия изготавливаются с помощью стандартных центровочных сверл соответствующей формы. В отдельных случаях центровочные отверстия изготавливают по следующему маршруту:

1 сверление.

2 зенкерование конуса.

3 зенкерование фасок.

Работы, выполняемые заготовительным цехом.

В зависимости от мощности завода, размеров изделий и деталей типа тел вращения на предприятии может быть основан заготовительный цех или участок. В этом цехе производится разрезка прутков, правка и центрование. Виды обработки рассмотрены выше.

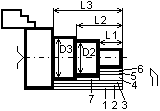

14. Способы точения ступенчатых валов.

1 точение ступеней с меньшего диаметра к большему.

2 точение ступеней с большего диаметра к меньшему.

3 комбинированный способ.

При обработке ступеней по 1-му варианту получается большее количество рабочих ходов, но меньшая длинна рабочего и холостого хода. По 2-му способу обеспечивается меньшее количество рабочих ходов, при большей длине рабочего хода. Третий способ применяется для кованных, штампованных поверхностей. Оптимальный вариант обработки определяется технико-экономическим сравнением длинны, рабочего хода и вспомогательных ходов.