- •1. Методы определения жесткости тс

- •3. Статический метод определения жесткости.

- •2. Динамический (произв.) метод определения жесткости

- •6. Производственный процесс

- •8. Технологический процесс

- •7. Элементы производственного процесса

- •9. Типы производственного процесса

- •10. Форма организации технологического процесса изготовления изделия.

- •Виды технологических документов (процессов).

- •11. Концентрация и дифференциация операций.

- •12. Классификация поверхности детали.

- •13. Способы базирования валов:

- •Типовой маршрут обработки.

- •Способы резки прутков.

- •Способы правки прутков.

- •Ценрование валов.

- •Работы, выполняемые заготовительным цехом.

- •14. Способы точения ступенчатых валов.

- •15. Многорезцовое точение.

- •Точение на гидрокопировальных станках.

- •16. Способы шлифования ступеней.

- •17. Способы нарезания резьбовых поверхностей.

- •Нарезание многозаходной резьбы.

- •19. Обработка шпоночных канавок.

- •20. Обработка шлицов.

- •21. Технология изготовления корпусов.

- •Обоснование выбора комплекта черновых и чистовых баз.

- •Обработка плоских поверхностей.

- •23. Способы обработки основных и главных отверстий.

- •22. Способы обеспечения точности координат основных отверстий

- •26. Обработка крепёжных и др. Отверстий.

- •25. Обработка т – образных пазов.

- •27. Способы обработки направляющих поверхностей.

- •28. Отделочная обработка направляющих.

- •30. Основы технологии сборки.

- •30. Виды сборочных работ:

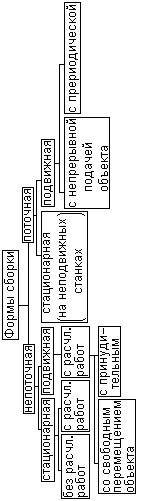

- •31. Организационные формы процесса сборки.

- •32. Построение схемы сборки.

- •33. Методы достижения заданной точности сборки.

- •Метод полной взаимозаменяемости

31. Организационные формы процесса сборки.

Не поточная сборка – это последовательность сборки деталей в сборочные единицы, сборочные единицы в изделии без чётких временных рамок.

Поточная сборка – при которой работа идёт непрерывно и собранные готовые изделия выходят периодически через определённый промежуток времени (такт)

t=(60*F)/N.

F – годовой фонд времени; N- программа.

Для неё характерно:

1 закрепление за каждым рабочим местом конкретной сборочной операции.

2 передача объекта на следующую операцию немедленно.

3 ритмичность, синхронизация работ на всех рабочих местах.

4 возможность широкого внедрения средств автоматизации.

Стационарная сборка производится на одном рабочем месте: без расчленения (одним рабочим), с расчленением (по квалификации рабочими). Подвижная сборка осуществляется со свободным перемещением объекта.

Недостатки: длительность процесса и высокая квалификация рабочего.

Достоинство: высокое качество сборки.

Поточная сборка стационарная на неподвижном станке – на нескольких стендах выставляется машины, и бригады через такт переходят по стендам. Поточная сборка с подвижными стендами бывает с прерывной подачей и непрерывной подачей.

32. Построение схемы сборки.

Перед началом разработки технологического процесса сборки рекомендуется разработать схему сборки. На схеме сборки изображается последовательность присоединения деталей и сборочных единиц к базовой детали или сборочной единицы. Базовой деталью или сборочной единицей называют основной элемент, с которого начинают сборку этого элемента, определяют положение составляют данную сборочную единицу других деталей и сборочных единиц.

1 схема сборки позволяет сформировать несколько вариантов сборочных операций и выбрать оптимальный.

2 схема сборки определяет затруднения при сборке.

3 возможно выявление ошибок чертежа.

Как правило, для сборки изделия можно составить несколько схем и выбрать экономически лучший из них.

33. Методы достижения заданной точности сборки.

В зависимости от служебного назначения и конструкции изделия, при сборке могут, выдерживается следующие параметры точности:

1 точность относительно движения исполнительной поверхности.

2 точность геометрической формы, исполнительной поверхности и расстояние между этими поверхностями.

3 точность взаимного расположения исполнительной поверхности (параллельность, перпендикулярность…).

Для обеспечения точности могут быть использованы следующие методы:

1 метод полной взаимозаменяемости.

2 метод неполной взаимозаменяемости.

3 групповой метод.

4 метод пригонки.

5 метод регулировки.