18-12-2012_19-20-01 / Аэрология горных предприятий_Лекция_6

.pdf

где m – масса частицы; v – скорость движения частицы; t – время;

F – внешняя сила; m' d (u−v) – сопротивление, действующее на частицу в

dt

покоящейся среде, движущуюся с относительной скоростью u – v; u – скорость движения среды; m' – присоединенная масса.

Вынос пыли имеет место, если средняя квадратичная пульсационная скорость вентиляционного потока в направлении, противоположном действию силы тяжести, больше скорости оседания частиц в спокойном воздухе.

Впрактических условиях не вся масса образовавшейся пыли переходит во взвешенное состояние, а только часть ее, сдуваемая потоком воздуха.

Перенос крупных частиц пыли турбулентными воздушными потоками зависит от турбулентных пульсаций скорости воздушного потока и гравитационного осаждения. Перенос мелких частиц пыли, для которых скорость оседания намного меньше турбулентных пульсаций скорости воздушного потока, описывается уравнением, учитывающим их турбулентную диффузию, конвективный перенос и гравитационное оседание.

Вреальных условиях при удалении от источника пылеобразования на расстояние нескольких десятков метров происходит снижение концентрации пыли до фоновой величины, которая далее остается на этом уровне. Это объясняется тем, что над шероховатой поверхностью пыль взметывается не отдельными частицами, а в виде кусков, которые затем рассыпаются на отдельные пылинки. Скорость гравитационного оседания этих кусков больше скорости оседания отдельных частиц, что и обеспечивает уменьшение концентрации пыли в воздушном потоке.

Втонком слое, прилегающем к почве выработке, в результате воздействия воздушного потока куски пыли переходят во взвешенное состояние. В остальной части объема выработки рассыпавшиеся куски пыли образуют однородную пылевую среду.

Источник пылеобразования в горной выработке может быть симметричным и ассиметричным. В очистных забоях шахт, как правило, источник пылеобразования асимметричный.

Рис. Схемы источников распространения пыли: а – симметричного; б – асимметричного

Оседание пыли из воздушного потока Процесс выпадения пыли из воздушного протока рассматривается для

условий турбулентного режима движения.

Концентрация пыли в движущемся потоке изменяется за счет налипания ее на бока выработки и оседания пыли под действием сил гравитации. Последнее зависит от поперечной пульсационной скорости: чем она выше, тем больше по размеру частицы пыли находятся во взвешенном состоянии.

Частицы пыли, осевшие на бока выработок, под воздействием потока воздуха переходят во взвешенное состояние. При этом концентрация частиц пыли в воздухе начинает возрастать.

Рассмотрим силы, действующие на осевшую частицу.

Содной стороны, движущийся поток при обтекании частицы создает подъемную силу и силу лобового давления, с другой стороны, на частицу действует собственный вес и сила адгезии.

Экспериментально установлено, что критическая скорость потока, при котором происходит отрыв частиц пыли, зависит от свойств и шероховатости поверхности, влажности частиц пыли и поверхности, размера частиц пыли.

Сувеличением степени дисперсности пыли скорость отрыва увеличивается, а с увеличением размера частиц или шероховатости поверхности – уменьшается.

При одновременном воздействии потока воздуха и содержащихся в нем частиц пыли отрыв осевших частиц может произойти при меньшей скорости потока и интенсивность сдувания пыли увеличивается. Чем больше частиц пыли содержится в потоке, тем значительнее снижается скорость отрыва.

Сувеличением влажности количество сдуваемой пыли уменьшается. Применение искусственного увлажнения поверхности осаждения позволяет увеличить критическую скорость потока, при которой происходит отрыв частиц пыли.

Эффективность вентиляции по пылевому фактору Существует зависимость между скоростью движения воздуха в выработке

и запыленностью атмосферы. Для тупиковых выработок оптимальная скорость движения воздуха, при которой запыленность в выработке наименьшая, находится в пределах 0,4-0,7 м/с; для очистных забоев, оборудованных узкозахватными комбайнами и комплексами, - в пределах 1,2-2 м/с, а для очистных забоев, оборудованных струговыми установками, - в пределах 1,5- 2,5 м/с. Зависимость запыленности воздуха от определяющих факторов приведена на рис.

Количество воздуха, которое необходимо подавать в тупиковую выработку после взрывных работ по пылевому фактору

Q = 2,3 V lg |

c0 |

|

(8) |

|

|

||

kt |

c −c |

||

|

д |

п |

|

где V – объем зоны смешения, м3; k – коэффициент перемешивания (k=k1+k2); k1 – коэффициент, учитывающий интенсивность перемешивания пылевого облака и налипания частиц в зависимости от первоначальной концентрации пыли c0 в зоне отброса газов; k2 – коэффициент, учитывающий влияние влажности воздуха w на интенсивность выпадения пыли; t – время проветривания, с; cд – допустимая концентрация пыли; cп – концентрация пыли в подступающем воздухе.

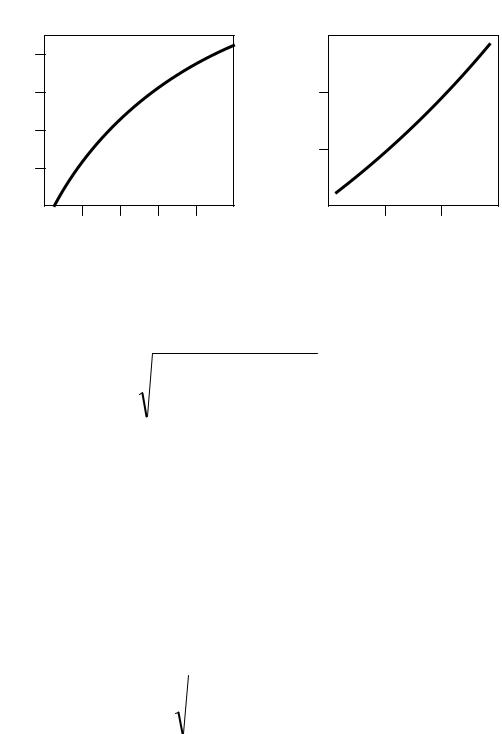

Рис. Графики изменения значений коэффициентов k1 и k2

При непрерывном источнике пылевыделения количество воздуха, которое необходимо подавать в сквозную выработку,

|

S2 (c −c)± |

(c −c )2 |

− |

4 I2 |

ψ |

|

|

|

|

|

|

|

|

||||

Q = |

д |

д |

п |

|

S2 |

|

|

|

|

|

|

|

|

(9) |

|||

|

2 I0 |

ψ |

|

|

|

|||

|

|

|

|

|

|

|

||

где S – площадь поперечного сечения выработки, м2; c – концентрация пыли в выработке в момент времени t, мг/м3; I – интенсивность пылевыделения в проветриваемой выработке, мг/с; ψ – коэффициент, величина которого зависит от технологии производственного процесса, с2/м2.

При отрицательном подкоренном выражении в формуле (9) в данном сечении выработки средствами вентиляции нельзя достичь допустимой концентрации пыли.

Необходимое количество воздуха для проветривания тупиковой выработки

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6,5ϕ |

п |

|

|

|||

|

d4 kт |

(c−cд)± kт2 (c−cд)2 |

+ |

|

|

|

|

|

||

|

d |

4 |

|

|

||||||

Q = |

|

|

|

|

|

|

|

|

(10) |

|

|

3,24ϕп I |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

где d – диаметр трубопровода, м; kт – коэффициент турбулентной диффузии свободной струи; φп – коэффициент приращения интенсивности пылевыделения:

ϕп = m1 l1 |

|

|

0,816 |

(11) |

||

|

|

|

||||

|

||||||

|

2 |

|

kс l1 |

+0,417 |

|

|

|

|

|||||

|

|

|

d |

|||

m1 – коэффициент, зависящий от характера производственных процессов в забое; l1 – расстояние от конца трубопровода до забоя, м; kс – коэффициент структуры свободной струи.

При отрицательном подкоренном выражении в формуле (10) количество воздуха

Q =uэф S |

(12) |

где uэф – эффективная скорость движения воздуха, м/с.

Методика расчета количества воздуха по газовыделению (взрывоопасных газов)

1. Расчёт количества воздуха по интенсивности выделения метана.

Максимальное метановыделение в призабойное пространство выработки после взрывных работ (Iзп макс) определяется по формуле:

Iзп макс.= 0,05 • Sпр• lвз • (X-X0) •dпор , м3/мин,

(2.29)

где Sпр – площадь сечения выработки в проходке, м2; lвз _ подвигание забоя за взрывание, м;

X – природная метаноносность взрываемой породы, м3/т;

X0 - остаточная метаноносность пород в не отбитом массиве, м3/т; dпор - плотность породы в которой производится взрыв, т/м3.

Расход воздуха, который необходимо подать в забой для проветривания

после взрывных работ по газовому фактору(Qг), рассчитывается по формуле:

Qг = Sсв |

Lз.тр. [71 Iз.п.макс / ( Sсв Lз.тр. (Cмакс – C0 ) + 18 Iз.п.макс )]2 / (60 Кт), м3/с, |

(2.30) |

где Sсв – площадь сечения выработки в свету, м2; |

Lз.тр - расстояние от конца трубопровода до забоя, м (в соответствии с ЕПБ принимается равным 10 м);

Смакс - допустимая максимальная концентрация метана в забое после взрыва в соответствии с принимается 2 % по объёму;

С0 – концентрация метана в воздухе, поступающем на проветривание согласно на стадии проектирования принимается 0,05 % по объёму;

Кт – коэффициент турбулентной диффузии использования струи, принимается численно равным 1 при сечении выработки Sсв < 10 м2 и 0,8 при Sсв ≥ 10 м2 .

В период отгрузки горной массы после взрывных работ метанообильность выработки (Iотгр) определяется газовыделением из отбитой породы (Iотб) и с неподвижных обнаженных поверхностей выработки (Iпов):

Iотгр = Iотб + Iпов , м3/мин.

(2.31)

Метановыделение из отбитой породы определяется по формуле: Iотб = 0,009 • Sпр• lвз • (X-X0) • dпор, м3/мин.

(2.32)

Метановыделение с неподвижных обнажённых поверхностей выработки (Iпов) определяется по формуле:

Iпов = 2 • 10-4 • Рв • β • Vпр •Aз • (X-X0)2 • kt, м3/мин,

(2.33)

где Рв – периметр выработки в проходке, м (в предварительных расчётах для

выработок арочного сечения определяется, как Рв = 3,8 •

Sпр ;

Sпр ;

β - коэффициент, характеризующий условия фильтрации газа из массива (при проходке полным сечением по газоносной породе β =1 );

Vпр - проектная скорость подвигания забоя тупиковой выработки, м/сутки;

Аз - коэффициент, характеризующий газоотдачу пород (находится в диапазоне Аз = 0,14÷0,42, для наших расчётов примем среднее значение Аз = 0,28);

kt, – коэффициент, учитывающий время проведения выработки (kt =

Tпр , где Тпр- время проведения выработки, сут.).

Tпр , где Тпр- время проведения выработки, сут.).

Расчёт расхода воздуха по интенсивности выделения метана при погрузке и доставке горной массы определяется по формуле:

Qг = 100 (Iотб + Iпов) / 60 (Cдоп – C0), м3/с ,

(2.34)

где Сдоп - допустимая концентрация метана в воздухе выработок (в соответствии с ЕПБ принята Сдоп = 0,5 % по объёму).

2. Расчёт количества воздуха, необходимого для проветривания очистных выработок по фактору газовыделения.

Расчёт количества воздуха, необходимого для проветривания очистных выработок по фактору газовыделения производится по формуле:

Qоч = 100 Iоч kн / 60 (Cдоп – C0), м3/с,

(2.35)

где Qоч - количество воздуха, необходимое для проветривания очистной выработки, м3/с;

Iоч – среднее газовыделение в очистной выработке (блоке) определяется по фактическому на основании замеров, м3/мин;

kн – коэффициент неравномерности газовыделения, определяемый согласно результатам газовой съёмки (для рудника «Таймырский» по таблице 2.1);

Cдоп – допустимая концентрация газа в исходящей из очистной выработки вентиляционной струе, % (принимается согласно ЕПБ Сдоп = 0,5 %

по объёму);

Со - концентрация газа в воздухе, поступающем для проветривания

выработки, % (определяется по результатам замеров).

Таблица

2.1

Среднее выделение газа в |

Значение коэффициента |

очистной выработке Iоч, м3/мин |

неравно- |

|

мерности выделения газа kн |

0,3 и менее |

2,10 |

0,6 |

1,53 |

0,9 |

1,32 |

1,2 |

1,20 |

1,5 |

1,14 |

1,8 |

1,1 |

2,1 и более |

1,07 |

При последовательном проветривании забоев:

Iоч = Iоч1 + Iоч2, м3/мин,

(2.36)

где Iоч1, Iоч2 – среднее выделение газа в забоях 1 и 2, считая от выработки с поступающей струёй воздуха, м3/мин/