- •Тема № 1.10 Сверлильная и расточная системы «спиз» с ручным и механическим управлением»

- •Тема №1.11

- •Тема № 1.12 Шлифовальная и слесарная системы «спиз» с ручным и механическим управлением

- •Тема № 1.13 Технические средства расширения технологических возможностей токарной системы «спиз» с ручным и механическим управлением»

- •Тема № 1.14 Технические средства расширения технологических возможностей сверлильной системы «спиз» с ручным и механическим управлением»

- •Тема № 1.15 Технические средства расширения технологических возможностей фрезерной системы «спиз» с ручным и механическим управлением

- •Тема № 1.16 Примеры оригинальных конструкций металлорежущих станков и приспособлений с ручным и механическим управлением

- •Тема № 1.17 Станки с числовым программным управлением (чпу): классификация, общая характеристика, технологическая оснастка. Технологичность обрабатываемых изделий. Примеры моделей станков с чпу

- •Тема № 1.18 Станки с чпу типа «обрабатывающий центр». Токарные обрабатывающие центры: общая характеристика, примеры моделей

- •Тема № 1.19 Станки с чпу типа «обрабатывающий центр». Обрабатывающие центры сверлильно-фрезерно-расточной группы: общая характеристика, примеры моделей

- •Тема № 1.20 Обеспечение точности обработки резанием на металлорежущих станках. Краткая характеристика основных погрешностей обработки»

- •Приложение 1 Примеры эскизов деталей «Вилка» и «Кронштейн»

Тема № 1.18 Станки с чпу типа «обрабатывающий центр». Токарные обрабатывающие центры: общая характеристика, примеры моделей

Недостатки традиционных станков с ЧПУ

Несмотря на значительное преимущество станков с ЧПУ в сравнении с традиционными станками с ручным и механическим управлением, они, как и любые механизмы, имеют свои недостатки и ограничения.

1. Устройство с ЧПУ усложняет конструкцию всего оборудования, увеличивая вероятность выхода его из строя. Особенно эта проблема была актуальной при появлении первых моделей станков с ЧПУ, когда электроника часто давала сбои.

2. Числовое программное управление привело к созданию новых подразделений (например, отделов САПР, АСТПП, ИПС ТН, СУБД), подготовке новых и переподготовке прежних специалистов в области проектирования, программирования, отладки, хранения, поиска и применения управляющих программ. Это, в свою очередь, сказалось на финансовых, материальных, энергетических и прочих затратах.

3. Электронная часть станков с ЧПУ предъявила новые, более жёсткие требования к внешним факторам окружающей среды: температуре, влажности, вибрации в производственных помещениях, и в целом, к технике безопасности труда человека.

4. Инструментальная оснащённость станков с ЧПУ, т.е. число одновременно устанавливаемых на станке инструментов, а также тип применяемых инструментов, мало отличались от универсальных станков без ЧПУ. Таким образом, характер выполняемых работ также остался практически прежним.

5. Станки с ЧПУ заняли свою достойную «нишу», но при этом не смогли решить задачи наибольшей централизации всех видов работ в пределах одного рабочего места, и возможности изготовления сложных деталей с высокой точностью за одну операцию.

Общая характеристика станков с ЧПУ типа «обрабатывающий центр»

Задачу наибольшей централизации станочных работ решают станки с ЧПУ нового поколения, которые имеют несколько названий в технической литературе, обозначающих одно и тоже: «многоцелевые станки», «многооперационные станки», «обрабатывающие центры».

Многоцелевым данный станок вряд ли можно назвать, т.к. цель на самом деле одна – изготовить качественную деталь с наименьшими издержками. Неверно называть такой станок и многооперационным, поскольку, согласно определению, операция – это часть технологического процесса, выполняемая на одном рабочем месте.

Самым «удачным» будет определить станок как обрабатывающий центр (ОЦ), из-за наибольшей централизации всего разнообразия станочных работ в пределах одного станка.

Под обрабатывающим центром будем понимать многофункциональный станок с ЧПУ, обеспечивающий наибольшую централизацию станочных работ для окончательного изготовления различных деталей сложной формы, и обладающий следующими основными характеристиками:

стабильно высокая производительность;

стабильно высокая точность (67 квалитеты);

быстрая переналаживаемость;

универсальность в отношении вида станочных работ;

оснащённость устройством ЧПУ высокого уровня с расширенной памятью;

оснащённость устройством автоматической смены инструмента;

оснащённость устройствами всесторонней диагностики;

высокий уровень автоматизации всех механизмов станка;

техническая эстетика и эргономичность.

Наиболее рациональным является применение ОЦ в условиях мелко- и среднесерийного производства.

Различают две основные группы ОЦ: токарные обрабатывающие центры и обрабатывающие центры сверлильно-фрезерно-расточной группы. В основе такого деления – классификация деталей на «тела вращения» и «не тела вращения», поскольку их поведение в ходе изготовления на станке принципиально отличается: «тела вращения» обязательно должны вращаться, а «не тела вращения» – нет.

Рассмотрим общую характеристику и некоторые модели первой группы станков.

Общая характеристика токарных обрабатывающих центров

Токарные обрабатывающие центры (ТОЦ) наиболее эффективны при выполнении токарных, сверлильных и фрезерных работ над точной кратной заготовкой круглого сечения (прутками, трубами) для изготовления сложных деталей типа «тела вращения» малых и средних размеров (рис. 1.18.1).

Рис. 1.18.1. Образцы деталей, изготавливаемых на ТОЦ

При этом доля сверлильных и фрезерных работ должна составлять не более 2025 % от общего объёма станочных работ.

Рассмотрим основные конструктивные и технологические особенности ТОЦ.

На станке имеются два шпинделя с возможностью синхронного вращения и позиционирования. Главный шпиндель расположен в неподвижной шпиндельной бабке, а контршпиндель – в подвижном механизме задней бабки или в револьверной головке (РГ). На каждом шпинделе смонтирован самоцентрирующий патрон для установки заготовки.

В связи с этим, появляется возможность:

а) автоматической переустановки заготовки из одного патрона в другой;

б) двухстороннего закрепления заготовки в двух патронах;

в) одновременного изготовления двух коротких деталей (L/D5), расположенных в разных патронах, при наличии 2-х и более РГ (рис. 1.18.2).

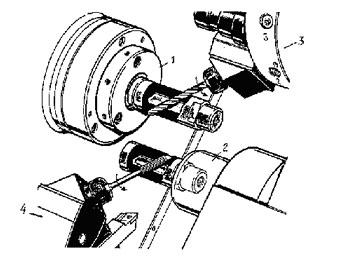

Рис. 1.18.2. Пример одновременного изготовления двух коротких деталей одного типоразмера, расположенных в разных патронах:

1 – патрон главного шпинделя с не вращающейся заготовкой; 2 – патрон контршпинделя с не вращающейся заготовкой; 3 – револьверная головка, в приводном гнезде которой наклонно к оси шпинделя расположено вращающееся сверло; 4 – револьверная головка, в приводном гнезде которой наклонно к оси шпинделя расположена вращающаяся развёртка

Основными инструментоносителями являются одна, две или три РГ. Как правило, половина гнёзд в каждой из них являются приводными, т.е. вращают установленный в них инструмент при фрезеровании, свёрлении и т.д. (рис. 1.18.3).

Рис. 1.18.3. Пример получения криволинейной поверхности на торце заготовки за счёт одновременного перемещения вращающейся концевой фрезы (по X, Z) и поворота заготовки (по С)

Возможна одновременная обработка заготовки двумя инструментами, расположенными в разных РГ (рис. 1.18.4).

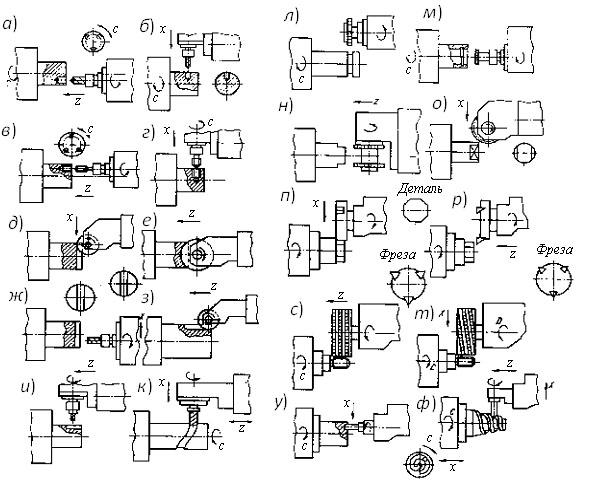

Рис. 1.18.4. Примеры одновременных работ инструментами разных револьверных головок

Кинематика станка обеспечивает следующие сочетания движений во время обработки:

«вращается заготовка – вращается и поступательно движется инструмент» (рис. 1.18.4 и 1.18.5);

«вращается заготовка – инструмент не вращается, но поступательно движется» (рис. 1.18.4);

«заготовка не вращается – вращается и поступательно движется инструмент» (рис. 1.18.2, 1.18.4, 1.18.5);

«заготовка поворачивается – вращается и поступательно движется инструмент» (рис. 1.18.3).

Рис. 1.18.5. Примеры станочных работ, выполняемых вращающимся инструментом

4. Рабочая поверхность станины с направляющими расположена не в горизонтальной плоскости, как на традиционных станках, а под углом 60°. Это улучшает удаление стружки и охлаждающей жидкости, и делает наглядным процесс обработки.

5. Рабочая зона станка изолирована от оператора подвижным кожухом с прозрачным стеклом, повышая тем самым комфортность работы человека.

Рассмотрим конструктивные особенности 4-х моделей ТОЦ германского производства.

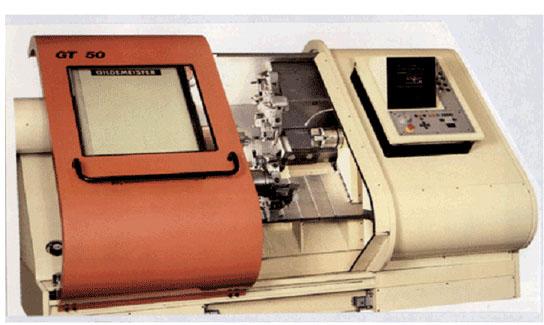

1. ТОЦ модели «GT-50», фирма «Gildemeister», (рис. 1.18.6)

Рис. 1.18.6. Общий вид «GT-50»:

слева – защитный кожух с прозрачным стеклом в открытом положении;

справа – пульт управления и экран дисплея для визуального контроля управляющей программы;

в центральной части видны наклонная станина, верхняя и нижние револьверные головки, правый контршпиндель и левый главный шпиндель

Станок рассчитан на изготовление деталей из кратных заготовок с диаметром не более 50 мм. Заготовки могут автоматически подаваться в зону обработки из специального накопителя. Для установки на станке штучных заготовок возможно дополнительное оснащение станка роботом-манипулятором. Наибольшее число инструментов равно 24.

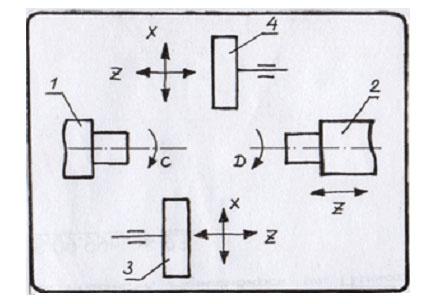

Компоновка станка условно показана на рис. 1.18.7.

Рис. 1.18.7. Схема компоновки (вид сверху) и виды движений основных частей «GT-50»:

1 – неподвижная шпиндельная бабка с главным шпинделем; 2 – подвижная шпиндельная бабка с контршпинделем; 3, 4 – подвижные револьверные головки с 12-ю гнёздами под инструмент каждая (6 гнёзд в каждой - приводные); С, D – координаты углового позиционирования главного и контршпинделя; X, Z – координаты линейных перемещений револьверных головок и шпиндельной бабки с контршпинделем

2. ТОЦ модели «DUO4230», фирма «Boley», (рис. 1.18.8)

Рис. 1.18.8. Общий вид механизмов «DUO4230» с двумя 16-ти позиционными револьверными головками.

Станок рассчитан на изготовление деталей из кратных заготовок с диаметром не более 42 мм. В отличие от «GT-50», на данном станке:

можно разместить до 32-х инструментов;

задняя бабка с контршпинделем может перемещаться не по одной, а по двум координатам (U, W);

одна из револьверных головок (нижняя) неподвижна и, таким образом, не инструмент перемещается к заготовке, а заготовка движется к инструменту.

Компоновка станка условно показана на рис. 1.18.9.

Рис. 1.18.9. Схема компоновки (вид сверху) и виды движений основных частей «DUO4230»:

1 – неподвижная шпиндельная бабка с главным шпинделем; 2 – подвижная (по U, W) шпиндельная бабка с контршпинделем; 3, 4 – подвижная и неподвижная револьверные головки с 16-ю гнёздами под инструмент каждая (8 гнёзд в каждой - приводные); С, D – координаты углового позиционирования главного и контршпинделя; X, Z – координаты линейных перемещений револьверной головки 3 и шпиндельной бабки с контршпинделем

3. ТОЦ модели «TNS-30/42D», фирма «Traub», (рис. 1.18.10)

Рис. 1.18.10. Общий вид «TNS-30/42D»:

в левой части – пульт управления с экраном;

справа – «хобот» транспортёра и контейнер для сбора стружки;

в центре – рабочая зона с открытым защитным кожухом, видны две основные револьверные головки с телескопическим приводом, патрон главного шпинделя, центр задней бабки и третья револьверная головка с осветителем вверху

Станок рассчитан на изготовление деталей из кратных заготовок с диаметром не более 42 мм. В отличие от «GT-50» и «DUO4230», на данном станке:

можно установить 28 инструментов;

инструменты размещаются в трёх револьверных головках;

контршпиндель находится не в задней бабке, а в приводном гнезде подвижной револьверной головки.

Как и на станке «DUO4230», одна револьверная головка (верхняя) неподвижна.

Компоновка станка условно показана на рис. 1.18.11.

Рис. 1.18.11. Схема компоновки (вид сверху) и виды движений основных частей «TNS-30/42D»:

1 – неподвижная шпиндельная бабка с главным шпинделем; 2, 3 – подвижные револьверные головки с 12-ю гнёздами под инструмент каждая (6 гнёзд в каждой – приводные, в одном из гнёзд револьверной головки установлен контршпиндель 4); 5 –третья неподвижная револьверная головка с 4-мя гнёздами под инструмент; С, D – координаты углового позиционирования главного и контршпинделя; X, Z – координаты линейных перемещений револьверных головок 2 и 3

ТОЦ модели «TNM 42», фирма «Traub», (рис. 1.18.12)

Рис. 1.18.12. Общий вид рабочей зоны «TNM 42»:

слева видны фрагменты 4-х поперечных суппортов с резцами, работающими на врезание;

в центре – подвижная (по X, Y) 8-ми позиционная револьверная головка, в 4-м гнёзде которой показана двухинструментальная державка с центровочным и спиральным свёрлами, а в 8-м гнезде – патрон контршпинделя с заготовкой;

справа – подвижный (вдоль Z) задний суппорт с 2-мя инструментами

Станок рассчитан на изготовление деталей из кратных заготовок с диаметром не более 42 мм. В отличие от «GT-50», «DUO4230» и «TNS-30/42D», на данном станке:

можно установить 14 инструментов;

инструменты размещаются в шести инструментоносителях: в пяти суппортах и одной револьверной головке;

револьверная головка имеет ось поворота, перпендикулярную оси вращения главного шпинделя, что делает станок более компактным.

Как и на станке «TNS-30/42D», контршпиндель находится в приводном гнезде подвижной револьверной головки.

Контрольные вопросы и задания для самостоятельной работы

1. Перечислить недостатки (ограничения) традиционных станков с ЧПУ.

2. Дать общую характеристику станков с ЧПУ типа «обрабатывающий центр».

3. Почему наиболее рациональным считается применение ОЦ в мелко- и среднесерийном производстве?

4. Чем вызвана классификация ОЦ на две группы: ТОЦ и ОЦ СФР?

5. Перечислить конструктивно-технологические особенности ТОЦ.

6. Найдите на рис. 1.18.4 примеры работ, при которых:

а) заготовка не вращается;

б) инструменты обрабатывают одну поверхность;

в) инструменты совершают противоположные (встречные) рабочие подачи;

г) инструменты вращаются

7. Найдите на рис. 1.18.5 примеры работ, при которых:

а) заготовка вращается или поворачивается;

б) выполняется резьбонарезание;

в) выполняется фрезерование;

г) фреза обрабатывает гладкую поверхность вращения

8. Найдите на рис. 1.18.5 примеры работ, которые можно было бы выполнить токарными резцами.

9. По одной из характеристик ТОЦ ближе к токарным станкам с ручным управлением, чем к токарным станкам с ЧПУ. О какой характеристике может идти речь?

10. Как изменятся технологические возможности ТОЦ при отсутствии на станке контршпинделя?

11. Как изменятся требования к технологичности деталей, получаемых на ТОЦ, в сравнении с требованиями к технологичности деталей, получаемых на традиционных токарных станках с ЧПУ?

12. Почему на ТОЦ возможно выполнение внеосевых и радиальных сверлильных работ, а на традиционных токарных станках с ЧПУ – нет?

Библиографический список к теме № 1.18

1. Кашкадамов, И.В. Технологические возможности токарных многоцелевых станков. (Новости технологии)/ И.В. Кашкадамов. – М.: Машиностроение, 1991

2. Власов, С.Н. Устройство, наладка и обслуживание металлообрабатывающих станков и автоматических линий: учебник для техникумов/ С.Н. Власов, Г.М. Годович, Б.И. Черпаков. – М.: Машиностроение, 1995.

3. Гжиров, Р.И. Программирование обработки на станках с ЧПУ: справочник/ Р.И. Гжиров, П.П. Серебреницкий. – Л.: Машиностроение. ЛО, 1990.

4. Фадюшин, И.Л. Инструмент для станков с ЧПУ, многоцелевых станков и ГПС/ И.Л. Фадюшин, Я.А. Музыкант, А.И. Мещеряков и др. – М.: Машиностроение, 1990.

5. Кузнецов, Ю.И. Оснастка для станков с ЧПУ: справочник/ Ю.И Кузнецов, А.Р. Маслов, А.Н. Байков. – М.: Машиностроение, 1990.

6. Проспекты зарубежных станкостроительных фирм «Traub», «Boley», «Gildemeister».