- •Оглавление

- •Введение

- •1. Расчет качественно-количественных схем переработки полезных ископаемых

- •1.1. Общие положения

- •1.2. Расчет качественно-количественных схем измельчения и классификации

- •1.3. Расчет качественно-количественых схем флотации

- •1.4. Расчет качественно-количественных схем магнитного обогащения

- •1.5. Расчет качественно-количественных схем обогащения итерационным методом

- •1.6. Пример расчета качественно-количественной и водно-

- •2. Выбор и расчет основного технологического оборудования для переработки полезных ископаемых

- •2.1. Общие положения

- •2.3. Выбор и расчет оборудования для грохочения

- •Технические данные щековых дробилок (щдп)

- •Технические данные щековых дробилок (щдс)

- •Технические данные конусных дробилок для крупного дробления (ккд, крд)

- •Технические данные конусных дробилок для среднего дробления (ксд)

- •Технические данные конусных дробилок для мелкого дробления (кмд)

- •Поправочные коэффициенты для расчёта вибрационных грохотов

- •Краткая характеристика инерционных грохотов

- •Краткая характеристика самобалансных грохотов

- •2.4. Выбор и расчет оборудования для измельчения

- •Основные параметры стержневых мельниц для мокрого измельчения (мсц)

- •Основные параметры шаровых мельниц с центральной разгрузкой для мокрого измельчения (мшц)

- •Основные параметры шаровых мельниц с решеткой для мокрого измельчения (мшр)

- •Удельная производительность барабанных мельниц

- •2.5. Выбор и расчет оборудования для классификации

- •2.5.1. Выбор и расчет спиральных классификаторов

- •2.5.2. Выбор и расчет гидроциклонов

- •Основные параметры спиральных классификаторов с непогруженной спиралью (ксн)

- •Основные параметры спиральных классификаторов с погруженной спиралью (ксп)

- •2.6. Выбор и расчет оборудования для флотации

- •Коэффициент диаметра гидроциклона kD

- •Основные параметры гидроциклонов

- •Продолжительность операций флотации и содержание твердого в них

- •Техническая характеристика флотационных машин

- •Технические характеристики контактных чанов

- •3. Выбор и расчет оборудования для вспомогательных процессов

- •3.1. Выбор и расчет оборудования для обезвоживания продуктов обогащения

- •Удельная производительность магнитных сепараторов для мокрого обогащения (ориентировочная)

- •Техническая характеристика радиальных сгустителей

- •3.1.2. Выбор и расчет вакуум-фильтров

- •Техническая характеристика дисковых вакуум-фильтров

- •3.1.3. Выбор и расчет сушилок

- •Влагонапряженность барабанных сушилок

- •Техническая характеристика барабанных прямоточных сушилок

- •4. Выбор и расчет оборудования для пылеулавливания

- •4.1. Выбор и расчет циклонов

- •Оптимальная скорость движения газа в циклоне

- •Характеристика батарейных циклонов

- •4.2. Выбор и расчет электрофильтров

- •Техническая характеристика электрофильтров

- •Приложение Графическое изображение технологических схем переработки полезных ископаемых

- •Спецификация оборудования к схеме цепи аппаратов (рис. 2)

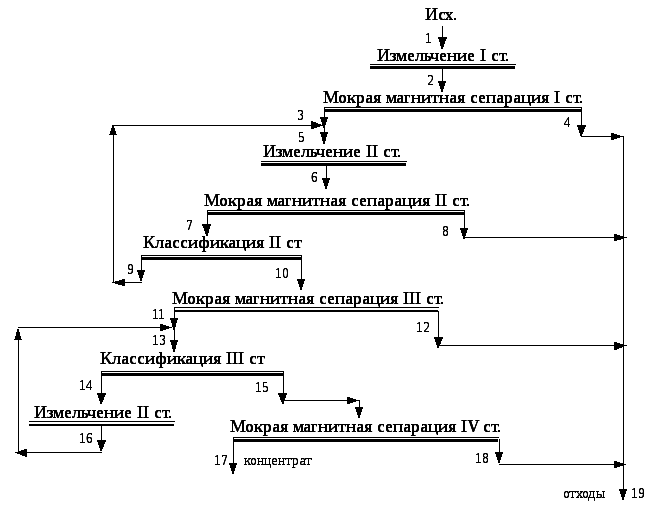

1.4. Расчет качественно-количественных схем магнитного обогащения

Расчет качественно-количественной схемы магнитного обогаще-

ния рассмотрим на примере технологической схемы мокрой магнит-

ной сепарации титано-магнетитовой руды, приведенной на рис. 1.4.

Рассматриваемая схема обогащения является многостадиальной: концентраты магнитной сепарации доизмельчают и вновь подвергают

сепарации, при этом в каждой стадии выделяют отвальные хвосты.

Расчет

схемы производится по отдельным стадиям.

Для первой стадии измельчения необходимо

задать лишь массовую долю класса –0,071

мм в продуктах

1

и 2 (![]() и

и

![]() ).

Согласно выражениям

(1.1-1.3)

для расчета первой стадии мокрой

магнитной сепарации необходимо задать

содержание железа в исходном питании

сепарации и продуктах разделения (β2,

β3,

β4).

При этом γ1

= γ2

и β1

=

β2.

).

Согласно выражениям

(1.1-1.3)

для расчета первой стадии мокрой

магнитной сепарации необходимо задать

содержание железа в исходном питании

сепарации и продуктах разделения (β2,

β3,

β4).

При этом γ1

= γ2

и β1

=

β2.

Рис. 1.4. Схема мокрой магнитной сепарации титано-магнетитовой руды

Находим, %:

![]() (1.40)

(1.40)

Во второй стадии мокрой магнитной сепарации цикл доизмельче-

ния «разорван» операцией магнитной сепарации. В этом случае опера-

цию классификации следует рассматривать как операцию обогащения и задавать содержание железа в песках и сливе классификатора. Согла-

сно выражениям (1.1-1.3) задаем: β3 (уже задано), β7, β8, β9, β10. При этом γ3 определено ранее и γ5 = γб.

Находим, %:

![]() (1.41)

(1.41)

Далее, «снизу вверх» для второй стадии:

F = Q/(2,4 а), (2.6) 32

![]() (1.44)

(1.44)

Значения, полученные по выражениям (1.43) и (1.44), должны совпадать.

Поскольку выходы всех продуктов найдены, для выбора обору-

дования для измельчения и классификации второй стадии мокрой маг-

нитной

сепарации необходимо лишь задать

значения массовой доли класса –0,071 мм

в продуктах измельчения:

![]() ,

,![]() ,

,![]() ,

,![]() .

.

Массовая

доля класса –0,071 мм в песках классификатора

(![]() )определится

по выражению, %:

)определится

по выражению, %:

![]() =

(γ7

=

(γ7

![]() –γ10

–γ10

![]() )

/γ9,

(1.45)

)

/γ9,

(1.45)

а в продукте 5

![]() =

(γ3

=

(γ3

![]() +

γ9

+

γ9

![]() )

/

(γ3

+

γ9)

(1.46)

)

/

(γ3

+

γ9)

(1.46)

Для расчета операции мокрой магнитной сепарации третьей ста-

дии необходимо задать массовую долю железа в продуктах 10, 11, 12.

Находим, %:

![]() (1.47)

(1.47)

Для расчета цикла доизмельчения третьей стадии необходимо за-

дать

значения

![]() ,

,![]() ,

,![]() ,

,![]() .

Порядок

расчета приведен в разделе

1.2.

.

Порядок

расчета приведен в разделе

1.2.

Операция мокрой магнитной сепарации VI стадии рассчитывает-

ся аналогично операции сепарации III стадии. Для расчета необходимо задать содержание железа в продуктах 15 (уже задано β11 = β15,), 17,18:

Находим, %:

![]() (1.48)

(1.48)

Выход общих хвостов (отходов) и массовая доля железа в них определяется по выражениям, %:

γ19 = γ4 + γ8 + γ12 + γ18 (1.49)

β19 = (γ4 β4 + γ8 β8 + γ12 β12 + γ18 β18)/ γ19 (1.50)

Проверкой правильности расчета схемы является выполнение условия:

γ1 β1 = γ17 β17 + γ19 β19 (1.51)

Производительность схемы по каждому продукту определяется по выражению (1.17), извлечение компонента в продукты – по выраже-

нию (1.39).

1.5. Расчет качественно-количественных схем обогащения итерационным методом

Расчет качественно-количественных схем обогащения итераци-

онным методом рассмотрим на примере схемы флотации медной руды, рис. 1.5.

Рис. 1.5. Схема флотации медной руды

По выражениям (1.1-1.3) определяем количество задаваемых по-

казателей и задаем следующие значения массовой доли меди: β1, β3, β4, β6 β7, β10, β11, β12 β13, β14. В начале расчета принимаем, что выходы всех циркулирующих продуктов равны нулю. Выход исходного продукта 1 известен. При расчете используем уравнения балансов и их производ-

ные, изучаемые студентами в рамках соответствующей дисципли- ны [1]. Расчет ведется «сверху вниз» по схеме и состоит в последова-

тельном нахождении значений выходов всех продуктов схемы и недо-

стающих значений массовой доли компонента:

γ2 = γ1 + γ7 + γ13; (1.52)

β2 = (γ1 β1 + γ7 β7 + γ13 β13) / γ2; (1.53)

γ4 = γ2 (β3 – β2) /(β3 – β4); (1.54)

γ3 = γ2 – γ4; (1.55)

γ5 = γ3 + γ10; (1.56)

β5 = (γ3 β3 + γ10 β10) / γ5; (1.57)

γ7 = γ5 (β6 – β5) /(β6 – β7); (1.58)

γ6 = γ5 – γ7; (1.59)

γ8 = γ6 + γ12; (1.60)

β8 = (γ6 β6 + γ12 β12) / γ8; (1.61)

γ10 = γ8 (β9 – β8) /(β9 – β10); (1.62)

γ9 = γ8 – γ10; (1.63)

γ12 = γ9 (β11 – β9) /(β11 – β12); (1.64)

γ11 = γ9 – γ12; (1.65)

γ14 = γ4 (β13 – β4) /(β13 – β14); (1.66)

γ13 = γ4 – γ14. (1.67)

Критерием правильности расчета является выполнение условия:

γ1 = γ11 + γ14; . (1.68)

При невыполнении условия (1.68) расчет повторяется, причем в повторном расчете используются значения выходов продуктов и мас-

совой доли компонента в них, найденные при предыдущем «просчете» схемы.

Условие (1.68) обычно выполняется после 15-20 итераций, поэто-

му расчет качественно-количественных схем обогащения итерацион- ным методом целесообразно производить с помощью компьютера и соответствующей программы расчета. В ней должен быть предусмот-

рен цикл, исходными данными для которого являются задаваемые зна-

чения технологических показателей, операторами программы – выра-

жения (1.52-1.68), причем выражение (1.68) является условием выхо-

да из цикла. Окончательными результатами расчета являются резуль-

таты последней итерации.

Производительность схемы по каждому продукту и извлечение компонента в продукты находятся, как и в предыдущих примерах, и могут определяться как внутри цикла, так и после окончания всего расчета.