- •1.Влияние технологических процессов тэс на окружающую среду.

- •1.1. Общая характеристика выбросов

- •1.2. Оксиды углерода со, со2

- •1.3 Оксиды серы.

- •1.4. Оксиды азота nox

- •1.5. Полициклические ароматические углеводороды.

- •1.6. Зола твердого топлива

- •1.7. Мазутная зола (в пересчете на ванадий)

- •2.Снижение выбросов в атмосферу.

- •2.2.4. Улавливание золы с высоким удельным электрическим сопротивлением.

- •2.2.5 Конструкции и технические характеристики тканевых фильтров.

- •2.3. Снижение выбросов соединений серы.

- •2.3.1.Образование оксидов серы.

- •2.3.4 Очистка дымовых газов от соединений серы

- •А) б) в)

- •3. Снижение вредного воздействия золошлаков на окружающую среду

- •3 Очищенная

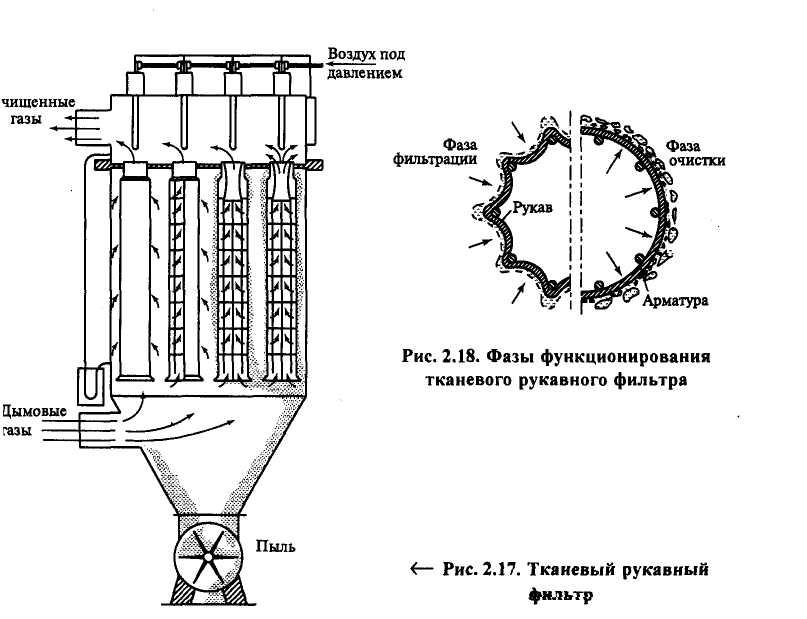

2.2.5 Конструкции и технические характеристики тканевых фильтров.

Для очистки запыленных газов от крупных твердых частиц применяются различные модели циклонов и мультициклонов, а для очистки газов от средних и мелких частиц пыли - пылеуловители мокрой очистки, электрофильтры, тканевые фильтры. В последнее время заметна тенденция использования в промышленности тканевых фильтров в качестве аппаратов очистки газов от частиц малых и средних размеров. В связи с этим появилось много новых конструкций тканевых рукавных фильтров с цилиндрическими и конвертными рукавами непрерывного действия, большой единичной производительности. Рост производства рукавных фильтров по сравнению с другими типами пылеуловителей объясняется прежде всего их высокой эффективностью (99%), низкими эксплуатационными затратами, малыми установочными площадями.

Появление новых конструкций тканевых фильтров стало возможным после быстрого развития производства синтетических материалов с высокой стойкостью к агрессивным средам, высоким температурам и износу. Тканевые фильтры должны быть изготовлены из материала, выдерживающего высокую температуру уходящих газов котла. Материал фильтра должен быть стойким к повышенной влажности и влиянию химических соединений. В качестве материала фильтров для работы при температуре газов до 130 °С нашли применение шерсть или шерстяной войлок, при температуре около 260 °С используется стекловолокно и стекловолокно с графитом, применяется также оксалин (до 250 °С). Длительность работы ткани составляет 1—3 года.

Их использование связано с рядом условий. Скорость газового потока через ткань должна быть очень низкой — порядка 0,01—0,02 м/с. Даже при таких скоростях гидравлическое сопротивление оказывается высоким (около 0,5—1,5 кПа). Наибольшую трудность при эксплуатации представляет удаление осевшей на ткани золы. Рукавные фильтры ранее широко использовались для аспирационной очистки воздуха в системах пневмотранспорта сыпучих материалов, в настоящее время область их применения расширилась. Они стали вытеснять более энергоемкие скрубберы Вентури, габаритные и дорогостоящие электрофильтры в системах очистки отработанного газа котельных установок, сталеплавильных, доменных и электропечей, охладителей цементного клинкера и др.

Рукавные фильтры различаются не только типом фильтровальных рукавов, но и способом восстановления фильтровальной поверхности от осевшей на ней пыли. В конструкциях пылеуловителей применяются четыре способа восстановления (регенерации) фильтровальной поверхности: механическое встряхивание, обратный поток газа, импульсный обратный поток газа, пульсирующий обратный поток воздуха. Два последних способа являются наиболее эффективными при регенерации фильтровальной поверхности от уловленной влажной пыли.

Для этого применяется механическое встряхивание либо продувка воздухом или очищенным газом в обратном направлении,

Рисунок 1.Рукава тканевого фильтра.

причем

на это время очищаемая секция, как

правило, должна отсоединяться от

газового потока шиберами.

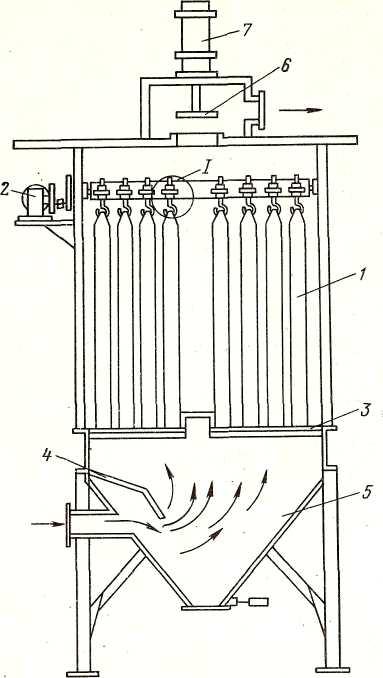

Устройство и принцип действия тканевого рукавного фильтра показаны на рис. 1.

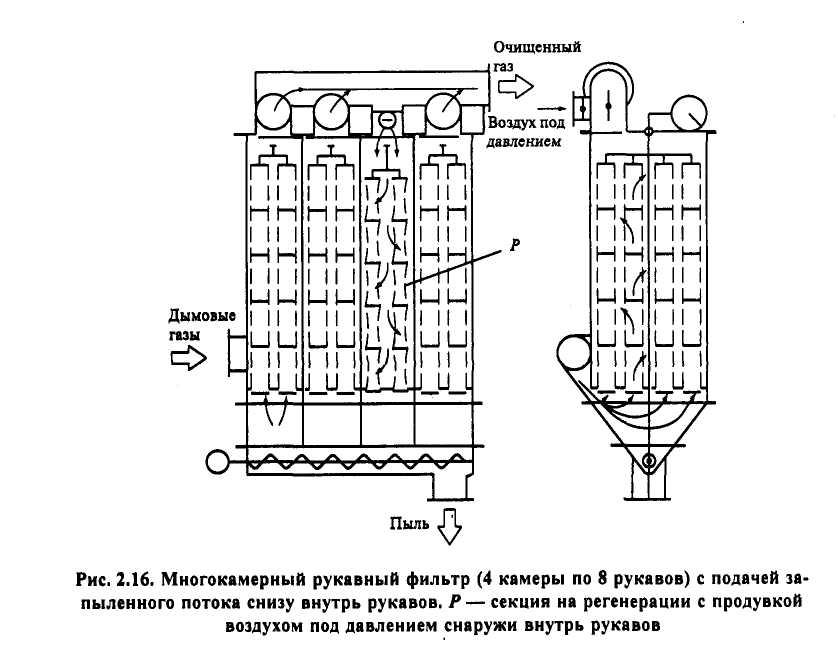

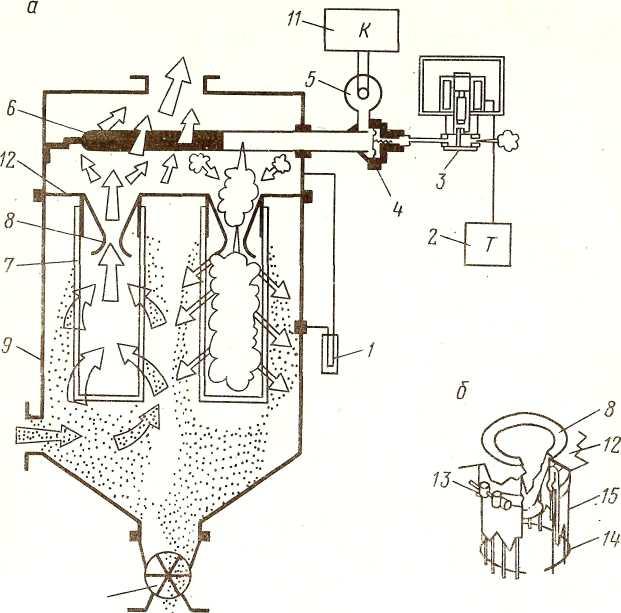

На рис. 2схематично представлена конструкция многокамерного рукавного фильтра. Число рукавов в одной камере может быть 100 и более. Дымовые газы проходят снизу внутрь рукавов, осаждение частиц пыли осуществляется на внутренней поверхности стенки рукава. При регенерации одна из камер с помощью клапана отключается от подачи дымовых газов и прилипшие к ткани слои пыли удаляются с помощью встряхивания или вибрации рукавов. Кроме того, отделению пыли способствует струя сжатого воздуха, направляемая против движения процесса фильтрации. Отделившаяся пыль падает в пылесборник, находящийся под рукавами и удаляется с помощью шнеков из фильтровального помещения. Фильтры с регенерацией встряхиванием имеют специальные колотушки, расположенные на наклонных рамах, на которых крепятся рукава. К недостаткам этого метода относится быстрый износ ткани рукава. По этой причине, особенно при использовании стеклоткани для регенерации фильтров, используют вибраторы, осуществляющие горизонтальные трясущие либо полоскательные движения рукавов. Такие фильтры конструктивно выполняются многокамерными с подачей дымовых газов внутрь рукавов( рис3.).

Рисунок 2.Многокамерный тканевый фильтр.

Рисунок 3.Конструкция рукавного фильтра

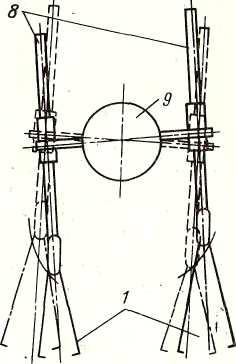

В конструктивном отношении фильтры выполнены так же, как все рукавные фильтры, в которых регенерация 'фильтровальной поверхности осуществляется за счет механического встряхивания; вертикально расположенные цилиндрические рукава присоединены верхними концами к крюкам встряхивающих штанг, а нижними к патрубкам разделяющей плиты; подвод запыленного газа осуществляется внутрь рукавов. Фильтр имеет модульную компоновку. Каждый модуль снабжается газовым клапаном, встряхивающим механизмом, роторным разгрузчиком.

Автоматическое управление, обеспечивающее через заданный промежуток времени включение механизмов для регенерации.

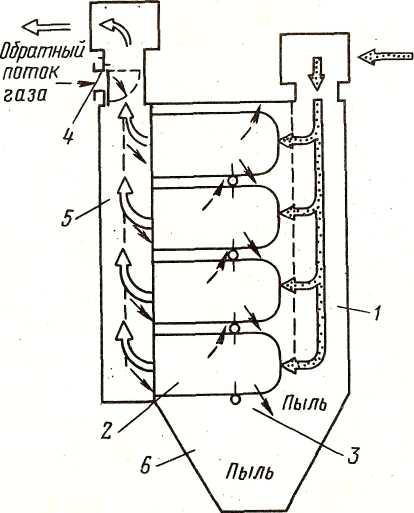

В рукавные фильтры с регенерацией фильтровальной поверхности обратным потоком газа периодического действия запыленный газ поступает сверху и подводится внутрь цилиндрических рукавов 1 (рис. 4), очищенный газ выводится из пространства, образованного ячейковыми плитами. К крышке корпуса подведен трубопровод для создания разрежения в фильтре при. регенерации и движения часть очищенного газа в противоположном направлении. На крышке установлены два клапана с приводом от пневмоцилиндров, размещенных на трубопроводе, служащем для регенерации, и на газоходе запыленного газа.

Рисунок 4. Регенерация рукавного фильтра

Широкое распространение получили также рукавные фильтры, в которых регенерация осуществляется воздухом при высоком избыточном. Этого удалось достичь благодаря использованию в качестве фильтрующего материала игольчатого войлока, имеющего высокую прочность. В фильтрах этого типа дымовые газы подаются в рукав всегда снаружи (с периферии) рис.5. Для регенерации фильтров кратковременно сверху вниз в рукав «выстреливают» струю воздуха при высоком давлении со скоростью звука. Происходят встряхивание и деформация рукава, который вздувается, благодаря чему слой пыли стекает вниз и удаляется Можно регенерировать как отдельные рукава, так и ряды рукавов, отключать подачу дымовых газов в этом случае не обязательно, процесс регенерации продолжается от 100 до 300 мс. Для таких фильтров нет необходимости иметь многокамерную конструкцию. Давление воздуха в резервуаре для регенерации варьируется от 0,5 • 105 Па до 7*105Па.

Рисунок 5.Регенерация воздухом.

Рукавные фильтры с регенерацией фильтровальной поверхности импульсным обратным потоком газа являются самоочищающимися рукавными фильтрами . Система регенерации фильтровальной поверхности отличается тем, что осуществляется последовательно по каждому ряду рукавов. Одно временно регенерации подвергается всеего один ряд, остальные работают в режиме фильтрации. На рис.6 показаны схематическая конструкция фильтра и направление движения потоков газа при фильтрации и регенерации.

Система регенерации фильтра работает следующим образом. При увеличении эродинамического сопротивления фильтра с датчика перепада давления подается сигнал на таймер о запуске в работу. С таймера посылаются электрические импульсы на соленоидные клапаны, с которых, в свою очередь, пневмосигналы подаются на диафрагменный" клапан... Он . открывается, и сжатый воздух из коллектора давлением 7кгс/см. подается в дутьевую трубу. Таймер вырабатывает импульсы

длительностью

0,1 с, поэтому диафрагменные клапаны

поочередно

открываются на это время, что создает

импульсы сжатого

воздуха в дутьевых трубах. Дутьевые

трубы установлены над рукавами и имеют

сопла, которые направлены вниз аксиально

газопусковым отверстиям рукавов.

Импульсная струя воздуха,

истекающая из сопла, попадает в эжектор,

засасывает

из верхней камеры очищенный газ и

нагнетает его во внутреннее

.пространство рукава . Внутри

рукава создается давление газа,

которое в

несколько

раз превышает давление с наружной

стороны, поэтому

поток газа проходит через фильтрующий

материал в обратном

направлении, обрушая слой осевшей

пыли. После истечения

импульса сжатого воздуха из дутьевой

трубы давление газа в рукаве

резко падает, и процесс фильтрации

газа возобновляется.

На каждый .ряд рукавов устанавливается

по одному соленоидному

и диафрагменному клапану. Длительность

регенерации

одного ряда рукавов, а также период

между регенерациями

двух соседних рядов может изменяться

таймером с помощью

задатчиков. Продолжительность

регенерации всей

фильтровальной

поверхности фильтра не превышает

35 с.

Рисунок 6.Регенерация импульсным обратным током.

Тканевые фильтры и электрофильтры требуют приблизительно одинаковых капитальных и эксплуатационных затрат, но в отличие от электрофильтров тканевые электрофильтры проще в эксплуатации и более эффективны .

Рисунок 7.Карманный тканевый фильтр.

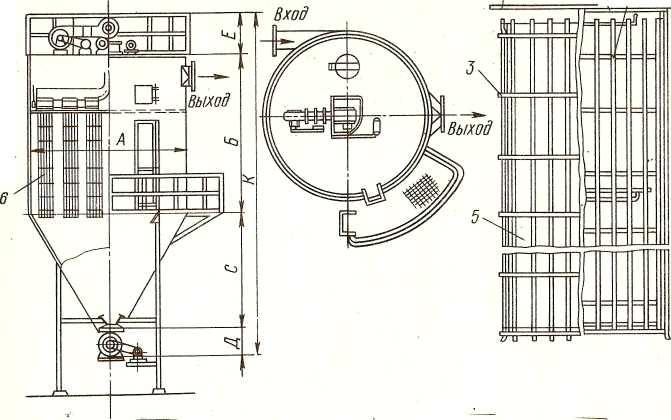

Кроме рукавных тканевых фильтров находят применение и карманные (конвертные) т:аневые фильтры, хотя они и менее распространены. Фильтрующая ткань в них выполняется в форме прямоугольных плоских карманов, закрепленных на специальных рамах ( рис.7.). Поток дымовых газов проходит через 1ружную поверхность ткани внутрь кармана. Таким образом очистка дымовых газов от золы происходит на наружной стороне ткани.

Он состоит из газораспределитель ной камеры 1, горизонтально расположенных конвертных рукавов 2, установленных на опорах 3, поворотного клапана 4, 'предназначенного для отсечки модуля на регенерацию и подачи в него обратного потока газа, короба очищенного газа 5, бункера пыли 6. Фильтр имеет модульную компоновку, в каждом модуле установлено несколько пакетов с карманами рукавами. Обратный поток газа поступает внутрь рукава с напором большим, чем у поступающего в корпус фильтра запыленного газа, поэтому во время регенерации направление движения газа в рукаве изменяется на противоположное, что приводит к отделению слоя пыли от фильтровальной поверхности.

Рисунок 8 .Общий вид карманного фильтра 1 - фланец; 2 - уплотняющая прокладка; 3 - наружная рамка; 4 - внутренняя рамка; 5 - фильтровальный материал; 6 - карманный рукав

Рукавные фильтры с регенерацией фильтровальной поверхности пульсирующим обратным потоком воздуха имеет конвертные рукава и систему регенерации фильтровальной поверхности обратным пульсирующим потоком воздуха (рис. 8). Особенностью конструкции являются наличие цилиндрического корпуса с тангенциальным вводом запыленного газа и расположение конвертных рукавов концентрическими окружностями вокруг оси фильтра, а также применение особой системы регенерации, позволяющей эффективно очищать поверхность рукава даже от влажной пыли

Наличие тангенциального ввода запыленного газа решает вопрос предварительной очистки газа от крупных частиц и равномерного распределения газа по рукавам. Система регенерации фильтровальной поверхности проста, и состоит из воздуходувки, роторного виброклапана, служащего для создании пульсации воздуха, поворотного коллектора с установленными на нем сжатого воздуха по рукавам.

Система регенерации фильтровальной поверхности запускается в работу от сигнала дифманометра и работает до тех пор, пока перепад давления на нем не станет ниже заданного значения.

Процесс очистки одного рукава от пыли длится 0,5 с. В режиме регенерации находится один рукав, остальные. в режиме фильтрации. При наличии в фильтре большого числа рукавов изменение площади фильтрации в период регенерации практически мало, поэтому все технические характеристики фильтра в период работы остаются постоянными.

Преимущество карманной конструкции фильтров заключается в возможности вывести из процесса работы любую отдельную камеру без выключения всей фильтровальной установки. Кроме того, есть возможность оснащения установки добавочными камерами. Вместе с тем, при одинаковых габаритных размерах в установке с рукавными фильтрами можно разместить большую фильтрационную поверхность, чем в установке с карманными тканевыми фильтрами. Обычно камерные фильтры применяют на малых энергоустановках..Использование тканевых фильтров позволяет довести степень очистки дымовых газов до 99,9 % и снизить содержание золовых частиц в уходящих газах котлов ТЭС до 35—50 мг/м , что соответствует показателям экологически безопасных ТЭС. Коренной пересмотр существующих позиций в области использования пылеочистных аппаратов произошел благодаря ужесточению государственного контроля за выбросами в атмосферу вредных веществ.Высокая эффективность, малые капитальные и эксплуатационные затраты, малые установочные площади под оборудование вывели тканевые фильтры в разряд наиболее перспективных пылеуловителей.

Использование синтетических материалов и их большой ассортимент позволили повысить надежность эксплуатации аппаратов и создать новые более совершенные конструкции.

Применение новых методов регенерации фильтровальной поверхности позволило расширить область применения фильтров.