- •2009 Общие сведения

- •1. Содержание практических занятий

- •Практические задания

- •Червяки, червячные колеса

- •Пружины

- •Детали, работающие в условиях повышенного износа и высоких контактных напряжений

- •Детали машин и станков, изготавливаемые литьем

- •1. Практическая работа 1-3 Выбор материала для типовых деталей и технологии их обработки на основе металловедческих концепций

- •2. Практическая работа 4-7 Построение базы знаний экспертной системы

- •Выбор материала для типовых деталей машин и технологии их обработки на основе металловедческих концепций Практическая работ № 1

- •Порядок выполнения работы

- •Практическая работа № 2 Оптимизация выбора материала по основным эксплуатационным требованиям

- •1. Общие сведения

- •2. Порядок выполнения работы

- •3 Содержание отчета

- •4 Рекомендуемая литература

- •Практическая работа № 3 Применение функции желательности для выбора материалов и упрочняющих технологий

- •1 Основные сведения

- •2. Подбор необходимого оборудования для производства детали

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •Построение базы знаний экспертной системы

- •Пояснения к практическим работам

- •Форма титульного листа к практической работе

- •Тема практической работы

- •Пример оформления содержания

- •Пример оформления списка литературы

- •Описание учебной оболочки экспертной системы «Эксперт», предлагаемой для изучения и выполнения работ студентам на практических занятиях

Порядок выполнения работы

1. Каждый студент получает задание, в котором указано наименование детали и условия ее эксплуатации.

2. Анализирует ее напряженное состояние в процессе эксплуатации.

3. Определяет комплекс необходимых свойств материала.

4. Строит дерево свойств.

5. Составляет отчет по проделанной работе.

6. Защищают отчеты перед группой.

Содержание отчета: 1. Описать цели и задачи.

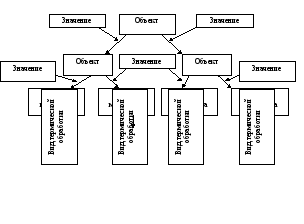

2. Построить дерево свойств (рисунок 1).

Контрольные вопросы: 1. Что такое качество?

2. Что такое свойство?

3. Что понимается под деревом свойств?

4. Что такое группа свойств?

5. Что понимается под высотой дерева и каково число ярусов?

6. Что понимается под полным и неполным деревом?

7. Что такое поддерево?

8. Каким образом определяется принадлежность свойств к группе?

Практическая работа № 2 Оптимизация выбора материала по основным эксплуатационным требованиям

Цель работы: 1.Ознакомиться с методологией выбора материалов. Построить дерево решений для конкретного изделия

2. Рассчитать функцию желательности для различных вариантов.

1. Общие сведения

Методика выбора материалов и обработки металлических изделий. При выборе материала для проектируемой детали основными требованиями являются следующие:

– Обеспечение конструкционной прочности изделия с учетом вида напряженного состояния и условий эксплуатации детали,

– Соответствие технологических свойств выбранного материала с возможностями конкретного производства. – Экономическая эффективность изготовления изделия из выбранного материала, особенно важная при серийном и массовом производстве.

Рисунок 1. Классификация параметров выбора материалов

В том случае, если основным критерием выбора материала является комплекс механических свойств, конструктор традиционно использует справочную литературу, содержащую характеристики прочности и пластичности широкого перечня сталей и сплавов, а также рекомендации по назначению и типовые режимы их термической и химико-термической обработки. В то же время, обеспечение комплекса требований по прочности и пластичности часто оказывается недостаточным для надежной работы изделия. Для большой группы изделий необходимо обеспечить еще и достаточный запас вязкости. В особенности это важно для ответственных деталей, и для изделий, работающих в условиях Крайнего Севера при отрицательных температурах, так как температура хрупко-вязкого перехода в них должна быть как можно ниже температуры эксплуатации.

Обеспечение работоспособности изделия подразумевает не только определенный комплекс механических свойств — прочности, вязкости» пластичности, но и наличие специфических свойств, таких, как коррозионная стойкость, жаростойкость» кавитационная стойкость и т.д. Например, для изготовления деталей агрегатов пищевой промышленности» находящихся в непосредственном контакте с пищевыми продуктами» необходимо выбирать материал, обладающий не только механической прочностью, но и коррозионной стойкостью при длительных воздействиях пищевых сред в условиях повышенных давлений т температур. Кроме того, в данном случае необходимым требованием является нетоксичность как самих материалов, так и продуктов их коррозии.

Выбор марки стали или сплава неотделим от выбора технологии термической обработки. При выборе технологии обработки, обеспечивающей конструкционную прочность, необходимо учитывать не только характеристики прочности и твердости. Так, в стали 40 можно получить предел прочности на уровне 800 МПа путем улучшения (закалка от 840°С и высокий отпуск) или нормализации (непрерывное охлаждение на воздухе от 840 *С). В первой случае после проведенной термообработки сталь будет иметь следующий комплекс свойств: δ = 16 %; ψ = 65 %, Т50= - 120°С, а во втором δ= 14 %; ψ = 22 %, Т50= + 50 °С. Очевидно, что, несмотря на более сложную технологию термической обработки, для ответственных изделий необходимо рекомендовать только первый вариант. Технологичность выбранного материала особенно важна в условиях серийного и массового производства.

Для деталей, подвергающихся упрочняющей термической обработке, важным критерием при выборе марки стали является ее прокаливаемость Оптимальное сочетание прочности и вязкости обеспечивается при содержании в структуре закаленной стали не менее 90 % мартенсита. Как отмечалось в п. 3.1, детали, работающие в условиях действия ударных нагрузок или больших растягивающих напряжений, должны иметь одинаково высокую прочность по всему сечению. Для деталей, работающих в условиях изгиба или среза без ударных нагрузок, можно ограничиться получением высокой прочности на глубине» равной 0,25 толщины детали. В соответствии с этим выбирать марку стали и технологию ее термической обработки следует, ориентируясь на ее характеристики прокаливаемости. Чем больше сечение изделия, тем более легированную сталь приходится выбирать, чтобы обеспечить регламентированную прокаливаемость.

Для деталей, в которых высокие прочностные (или антикоррозионные, триботехнические и др.) свойства достаточно обеспечить только в относительно тонком поверхностном слое, можно использовать соответствующую химико-термическую обработку. В этом случае выбор марки стали определяется комплексом требуемых свойств (например, сочетанием прочности и вязкости) на поверхности и в сердцевине изделия.

Решение проблемы выбора материала для конкретного изделия осложняет постоянно возрастающим количеством аналогичных по назначению и близких по свойствам сталей и сплавов.

Кроме того, в современных условиях производства определяющим становится экономический фактор. Стоимость изделия определяется, в первую очередь, стоимостью используемого материала. Самыми дешевыми из конструкционных сталей являются углеродистые стали обыкновенного качества. Низколегированные стали, содержащие марганец, кремний, небольшое количество хрома мало отличаются по стоимости от углеродистых сталей. Высоколегированные стали тем дороже, чем больше содержат легирующих элементов. К самым дорогим относятся никелевые жаропрочные сплавы, прецизионные сплавы и вольфрамовые инструментальные стали. Вместе с тем, высоколегированные стали обладают более высоким комплексом свойств, что позволяет уменьшить размеры и снизить материалоемкость изделий. Необходимо учитывать, что в себестоимость детали входит не только стоимость материала, но и стоимость технологии его обработки. Целесообразность и эффективность использования сложных видов обработки, таких, например, как химико-термическая, термомеханическая, определяется невозможностью обеспечения без их применения требуемого комплекса свойств изделия.

К числу важнейших факторов, определяющих выбор материала и технологии его обработки, относятся также экологические требования и возможность последующей утилизации материала.

Таким образом, проблема оптимального выбора материала — сложная и многопараметрическая задача. Часто она решается эвристически, на основе теоретических знаний, практического опыта и интуиции конструктора. Однако существуют подходы, позволяющие формализовать задачу и найти оптимальное решение, обоснованное в рамках принятых ограничений.

Определение объектов и их значений. Объект: нагрузки. Значение: низкие, средние, высокие. Объект: требования к материалу. Значение: нормальные, высокие.

Функция желательности. Сложность оптимального выбора заключается в том, что нужно сравнить несопоставимые свойства, например, прочность, коррозионную стоит кость, обрабатываемость резанием. Характеристики этих свойств имеют разный физический смысл и размерность и не могут непосредственно сравниваться друг с другом. Некоторые свойства вообще не могут быть оценены количественно, например, склонность к отпускной хрупкости, флокеночувствительность.

Рисунок 2. Дерево решений

Рассмотрим дерево решений на примере чугунного коленчатого вала.

Одним из подходов к решению проблемы выбора является использование обобщенной функции желательности Харрингтона, которая рассчитывается по формуле:

d = ехр [ – ехр ( –y')],

где d– функция желательности;у– кодированное значение свойства.

Прежде всего необходимо выделить перечень анализируемых свойств, К числу которых могут относиться не только эксплуатационные свойства, но и экономические – материалоемкость, стоимость, а также эргономические, экологические и др. Кодирование свойств осуществляется следующим образом. Кодированное значение свойства задается в интервале от – 6 до + 6 в соответствии с критериями, приведенными в табл. 6.1.

Рисунок 3. Дерево решений коленчатого вала

Таблица 6.1

Соотношение значений критериев желательности и кодированных свойств

|

Желательность качества свойства |

Максимально хороший уровень |

Очень хорошее |

Хорошее |

Удовлетворительное |

Плохое |

Очень плохое |

Абсолютно неприемлемое |

|

Значения у |

От 6 до 3 |

От 3 до 1,5 |

От 1,5 до 0,8 |

От 0,8 До О |

От О До-1,5 |

От -1,5 До-3 |

От -3 До -6 |

|

Значения функции жела-кшостп d |

1,00 |

1.00... 0,80 |

0,80... 0,63 |

0,63... 0,37 |

0,37... 0,20 |

0,20...0 |

0

|

На практике обычно используют значения у' = 0 и у' = 3, как нижнее и верхнее граничные условия. Нижнее значение свойства наиболее часто задается технической документацией или условиями работы (например: твердость поверхностного слоя должна быть не менее 60 HRС; балл неметаллических включений должен быть не более второго; допускается малая склонность стали к отпуск-вой хрупкости). Верхняя граница свойств задается, исходя из требований нормативной документации, либо из соображений целесообразности (например, верхнее значение предела прочности стали для изготовления ответственного крепежа вряд ли может составлять более 3000 МПа). В качестве верхней границы свойства можно принять его наилучшее значение для всей группы материалов данного назначения.

В диапазоне значений свойств от нижней до верхней границы для каждого конкретного значения свойства рассчитывают пропорциональное кодированное значение у'. При значениях кодированного свойства от 0 до 3 определяется функция желательности, которая изменяется в пределах от 0,37 до 1,00, Обобщения функция желательности Dпо всей совокупности анализируемых свойств рассчитывается по формуле: 6.2

Лучшим комплексом свойств обладает материал, характеризующийся максимальным значением D.