- •В.М. Пачевский а.Н. Осинцев м.Н. Краснова

- •1. Общие положения и указания

- •2. Метрология и технические измерения

- •2.1. Теоретическая часть

- •2.1.1. Основные понятия

- •2.1.2. Методы планирования измерений

- •2.1.3. Универсальные средства измерений

- •2.1.4. Критерии оценки погрешностей измерений

- •2.2. Лабораторные работы

- •2.2.1. Лабораторная работа № 1 определение точностных параметров

- •2.2.2. Лабораторная работа № 2

- •2.2.3. Лабораторная работа № 3

- •3. Нормирование отклонений формы

- •3.1. Теоретическая часть

- •3.1.1. Общие положения

- •3.1.2. Система нормирования отклонений формы

- •3.1.3. Обозначение на чертежах допусков формы

- •3.1.4. Система нормирования и обозначения шероховатости поверхности

- •3.1.5. Волнистость поверхностей деталей

- •3.1.6. Влияние шероховатости, волнистости, отклонений

- •3.2. Лабораторные работы

- •3.2.1. Лабораторная работа № 4

- •4. Нормирование точности угловых размеров

- •4.1. Нормирование точности угловых размеров.

- •4.1.1. Система единиц на угловые размеры

- •4.1.2. Нормирование требований к точности угловых размеров

- •4.1.3. Нормирование точности конических поверхностей

- •4.2. Лабораторная работа № 6

- •Оборудование, приборы и инструменты

- •Форма 6

- •Контрольные вопросы

- •5. Нормирование точности поверхностей сложной формы

- •5.1. Нормирование точности метрической резьбы

- •5.1.1. Резьбовые соединения, используемые в машиностроении

- •5.1.2. Номинальный профиль метрической резьбы

- •5.1.3. Нормируемые параметры метрической резьбы

- •5.1.4. Понятие о приведенном среднем диаметре резьбы

- •5.1.5. Поля допусков для нормирования точности элементов

- •5.1.6. Соединения (посадки) резьбовых элементов деталей

- •5.2. Нормирование точности цилиндрических

- •5.2.1. Принцип нормирования точности зубчатых колес и передач

- •5.2.2. Степени и нормы точности, виды сопряжений

- •5.2.3. Условные обозначения требований к точности

- •5.2.4. Нормируемые параметры (показатели),

- •5.2.5. Нормируемые параметры (показатели),

- •5.2.6. Нормируемые параметры (показатели),

- •5.3. Лабораторные работы

- •5.3.1. Лабораторная работа № 7

- •5.3.2. Лабораторная работа № 8

- •394026 Воронеж, Московский просп., 14

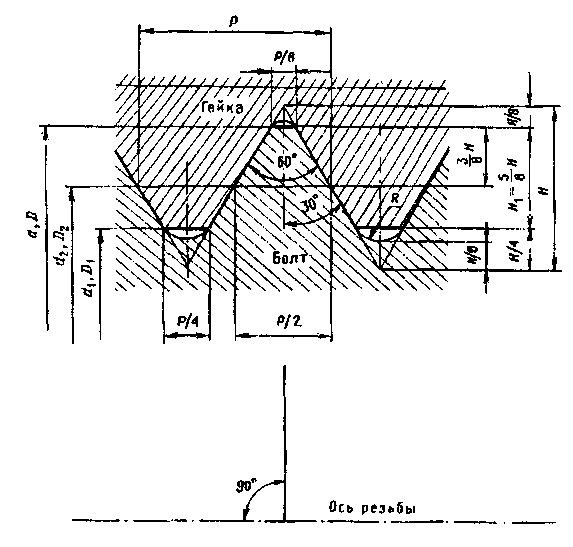

5.1.2. Номинальный профиль метрической резьбы

и ее основные параметры

Основным профилем резьбы является общий для наружной и внутренней резьбы профиль, который называется номинальным и размеры его линейных и угловых элементов служат основой для определения номинальных профилей для болта и гайки.

В основу профиля метрической резьбы положен треугольник (рис. 5.2), у которого срезаны вершины.

Для образования рабочей высоты профиля Н1из общей высоты равнобедренного треугольникаНв профиле резьбы предусмотрен срез вершины острых углов у гайкиН/4 и у болтаН/8. Исходная высота профиляНустановлена в зависимости от шага резьбы и равна 0,8660254Р, гдеР— шаг резьбы.

Реальный профиль впадин у наружной резьбы (болта) не должен выходить за линию плоского среза на расстоянии Н/4 от вершины исходного треугольника, а у внутренней резьбы (гайки) — на расстоянииН/8.

Форма впадины у наружной резьбы (болта) не регламентируется и может быть плоскосрезанной или закругленной. При плоскосрезанной впадине у болта срез должен быть расположен на высоте от Н/4 доН/8 от вершины исходного треугольника. При закругленной форме впадины радиус должен быть не менее 0,1 Р, а профиль располагается в зоне отН/8 до 3Н/16. Для гайки форма впадины резьбы вообще не регламентируется, но, в основном, делается закругленной и параметры ее определяются нормированием требований к резьбообрабатывающему инструменту, при изготовлении которого используются чаще всего, указанные радиусы закругления.

Рис. 5.2. Профиль метрической резьбы

и ее основные параметры

Закругленная форма впадин является предпочтительной по прочностным соображениям. При такой форме облегчается процесс изготовления резьбы накатыванием, который часто применяется для резьбовых деталей крепления. И при нарезании впадин закругленной формы достигается большая стойкость режущего инструмента по сравнению с обработкой плоскосрезанной впадины.

Для обеспечения эксплуатационных свойств резьбы при изготовлении и измерении из сложного профиля резьбы выделяется ряд элементов, которые являются одинаковыми для болта и гайки и используются при нормировании.

Этими элементами являются наружный диаметр болта dи гайкиD, внутренний диаметр болтаd1и гайкиD1средний диаметр болтаd2 и гайкиD2, шаг резьбыРи угол профиля резьбы α.

1. Наружный диаметр dиD(он же номинальный диаметр резьбы) — диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы (болта) или по впадинам внутренней резьбы (гайки). Когда говорят, что резьба диаметром 20 мм, то это означает, что у нее наружный диаметр равен 20 мм (обратите внимание на расположение этих диаметров, особенно у гайки).

2. Внутренний диаметр d1иD1 — диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы (болта) или вершин внутренней цилиндрической резьбы (гайки).

Необходимо обратить внимание, что номинальные значения и расположения наружного и внутреннего диаметров совпадают для болта и для гайки, но с точки зрения геометрической фигуры термины "наружный" и "внутренний" соответствуют болту, у которого наружный диаметр действительно находится "снаружи", а внутренний — "внутри"; в то время, как у гайки, называемый наружный диаметр, находится внутри, а внутренний диаметр — снаружи. Если посмотреть на резьбу гайки, находящуюся внутри нее, можно увидеть "на просвет" внутренний диаметр, а наружный диаметр ее, практически, увидеть невозможно.

3. Средний диаметр d2иD2— диаметр воображаемого цилиндра, соосного с резьбой, каждая образующая которого пересекает профиль таким образом, что отрезок, образованный при пересечении с канавкой, равен половине номинального шага.

4. Шаг резьбы Р— расстояние по линии, параллельной оси резьбы, между средними точками ближайших одноименных боковых сторон, лежащих в одной осевой плоскости но одну сторону от оси резьбы.

В отношении шагов используется условное разделение их на крупные и мелкие. Дело в том, что на цилиндрической поверхности любого диаметра можно нарезать резьбу с разными шагами. В нормативных документах введено ограничение на значения шагов и указывается несколько шагов. Например, для диаметра 20 мм устанавливаются шаги 2,5; 2; 1,5; 1; 0,75; 0,5 мм. Самый большой шаг для номинального диаметра (в примере — это 2,5 мм) называют условно крупным шагом, а остальные — мелкими шагами.

Мелкие шаги используются для нарезания резьбы в тонкостенных деталях при ограниченной возможности в отношении длины свинчивания. Например, в фотоаппаратах для объектива используется диаметр резьбы 42 мм с шагом 1 мм — это мелкий шаг, так как стенка фотоаппарата небольшая. Крупный шаг для такой резьбы, равный 4,5 мм, потребовал бы толстой стенки камеры, увеличивая ее массу.

Для многозаходных резьб вместе с термином шаг используется еще термин ход — расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360 °. Другими словами, это шаг одной из винтовых линий, из которых состоит многозаходная резьба.

5. Угол профиля резьбы α — угол между смежными боковыми сторонами резьбы в плоскости осевого сечения. Для нормирования чаще используется угол α/2 — угол наклона между боковой стороной резьбы и перпендикуляром к оси резьбы. Это установлено для того, чтобы можно было выявить перекос резьбы из-за неточности установки инструмента. Иначе может оказаться, что профиль выдержан правильно, но относительно оси развернут и сопряжение может не произойти. Для метрической резьбы α = 60 °.

У некоторых резьб профиль делается не симметричным, в этом случае используется термин угол наклона боковой стороны резьбы β, γ — угол между боковой стороной резьбы и. перпендикуляром к оси резьбы в плоскости осевого сечения.

6. Длина свинчивания l— длина взаимного соприкосновения наружной и внутренней резьб в осевом направлении. Часто этот элемент называют высотой гайки.

Резьбовые соединения по характеру соединения бывают такими же, как и для гладких элементов деталей, т.е. посадки с зазором, натягом и переходные. Однако для условий крепления деталей наибольшее, если не сказать подавляющее, распространение имеют посадки с зазором. Поэтому последующие материалы по нормированию будут относиться к посадкам с зазором.