автоматизация / Методички КР / РТК / Методические указания по контрольной автоматизация

.pdf

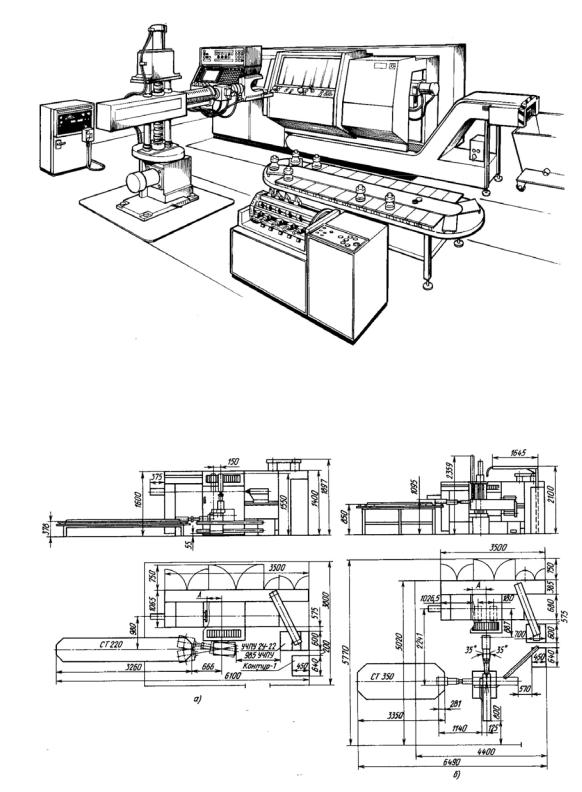

Рис. 2.3 Роботизированный технологический комплекс на базе станка 1720 ПФ3 с напольным промышленным роботом М20П.40.01 с тактовым столом и устройством для быстрой смены резцовых головок с помощью ПР

Рис. 2.4 Типовые планировки РТК на базе токарновинторезного станка с ЧПУ 16К20Ф3: а) – с ПР М10П.62.01, с тактовым столом СТ220; б) – с ПР М20П.40.01 с тактовым столом СТ 350

|

|

|

Табл. 2.3 |

|

Техническая характеристика роботов М10П.62.01 и М20П.40.01 |

||||

|

|

|

|

|

Параметры |

Модель робота |

|||

|

МЮП.62.01 |

|

М20П.40.01 |

|

|

|

|

|

|

Грузоподъемность, кг: суммарная |

10 |

|

|

20 |

|

|

|

|

|

на одно захватное устройство |

5 |

|

|

10 |

|

|

|

|

|

Число степеней подвижности (без захватного устройства) |

6 |

|

|

5 |

|

|

|

|

|

Число: рук |

1 |

|

|

1 |

|

|

|

|

|

захватных устройств на руку |

2 |

|

|

2 |

|

|

|

|

|

Привод |

Электропневматический |

|||

|

|

|

||

Система управления |

|

Позиционная |

||

|

|

|

|

|

Число программируемых координат |

6 |

|

5 |

|

|

|

|

|

|

Способ программирования перемещений |

|

|

Обучение |

|

|

|

|

|

|

Объем памяти системы (число точек) |

|

|

300 |

|

|

|

|

|

|

Погрешность позиционирования, мм |

±0,5 |

|

|

±1,0 |

|

|

|

|

|

Параметры |

М10П.62.01 |

|

М20П.40.01 |

|

|

|

|

|

|

Наибольший вылет R руки, мм |

630 |

|

|

1100 |

|

|

|

|

|

Масса, кг |

110 |

|

|

570 |

|

|

|

||

Линейные перемещения и скорость перемещения |

по координатным |

|

||

осям: |

|

|

|

|

|

|

|

|

|

перемещение по оси X, мм |

150 |

|

|

— |

|

|

|

|

|

скорость перемещения, м/с |

0,008-0,5 |

|

— |

|

|

|

|

|

|

перемещение по оси Z., мм |

150 |

|

|

500 |

|

|

|

|

|

скорость перемещения, м/с |

0,008-0,5 |

|

0,008-0,5 |

|

|

|

|

|

|

перемещение в направлении R, мм |

— |

|

1100 |

|

|

|

|

|

|

скорость перемещения, м/с |

__ |

|

|

0,008-1,0 |

|

|

|

||

Угловые перемещения и скорость угловых перемещений по коор- |

||||

динатным осям: |

|

|

|

|

|

|

|

|

|

угол поворота А, ° |

90 |

|

|

— |

|

|

|

|

|

скорость поворота, °/с |

1,36-120 |

|

— |

|

|

|

|

|

|

угол поворота В, ° |

120 |

|

|

— |

|

|

|

|

|

скорость поворота, °/с |

1,36-120 |

|

— |

|

|

|

|

|

|

угол поворота С, ° |

180 |

|

|

— |

|

|

|

|

|

скорость поворота, °/с |

1,36-120 |

|

— |

|

|

|

|

|

|

угол поворота а, ° |

-90; 0; |

-90-180 |

|

|

90; |

180 |

|

скорость поворота, °/с |

90 |

.60 |

|

|

|

|

|

угол поворота р, ° |

— |

± 3,5 |

|

|

|

|

|

скорость поворота, °/с |

— |

30 |

|

|

|

|

|

угол поворота 0, ° |

— |

300 |

|

|

|

|

|

скорость поворота, °/с |

___ |

0,001-0,06 |

|

|

|

|

|

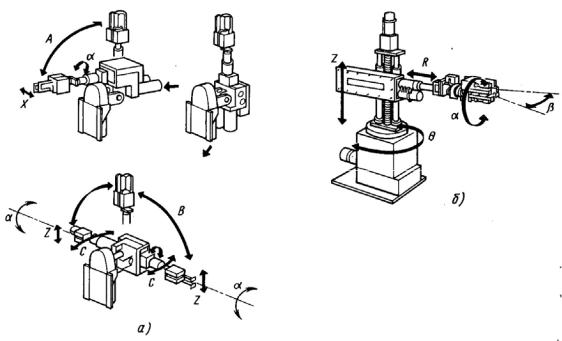

Рис. 2.5 Схемы перемещений рабочих органов по координатным осям ПР: а) –

М10П.62.01; б) – М20П.40.01

Технические возможности роботов определяются типом используемого поворотного блока. Блок Б имеет диапазон перемещений 0—90° (исполнение I) или 0—180° (исполнение II); блоки В и Г - ( - 90°) -г 180°. Точки фиксированного положения для блока Б — 0°; 90° (исполнение I); 0°; 180° (исполнение II); для блока В -90°; 0°; (-90°); 180°; для блока Г — через каждые 1,5°. В зависимости от блока, которым комплектуется ПР, деталь можно обрабатывать с двух установок без кантования или с промежуточными кантованием заготовки между двумя установками. ПР комплектуются захватными устройствами (рис. 6, табл. 5) различной грузоподъемности и с двумя диапазонами перемещения захвата. При переходе с одного диапазона захвата на другой

требуется переналадка, что необходимо учитывать при подборе номенклатуры деталей, обрабатываемых на РТК.

На Рис. 2.6 представлена автоматическая линия токарной обработки поворотного кулака автомобиля МАЗ модели ЛБ0744, выпускаемая ЗАО «Белробот» (республика Беларусь).

Рис. 2.6 Автоматическая линия токарной обработки

Автоматическая линия состоит из семи станков (фрезерноцентровального, токарных гидрокопировальных и токарных с ЧПУ) и обслуживается семью промышленными роботами моделей МПМ40.М01П,

МПМ40.М02П и МПМ40.М03.

Промышленные роботы входящие в состав автоматической линии обеспечивают:

•ПР МПМ40.М01П - автоматический съем детали с палеты транспортера, загрузку-выгрузку детали на фрезерно-центровальный станок, возврат обработанной детали на палету транспортера;

•ПР МПМ40.М02П - автоматический съем детали с палеты транспортера, загрузку-выгрузку детали на токарный гидрокопировальный станок, возврат обработанной детали на палету транспортера;

•ПР МПМ40.М03 - автоматический съем детали с палеты транспортера, загрузку-выгрузку детали на токарный станок с ЧПУ мод. 1740РФ3, возврат обработанной детали на палету транспортера.

Производительность линии - 160 деталей в смену, вес заготовки - 45 кг. Приводы перемещений по координатам - электромеханические на базе сервоприводов HC-SF202 (привод каретки) и HC-SF352 (привод модуля подъема) производства Mitsubishi (Япония) со встроенными тахогенератором и датчиком положения и пристроенных к нему тормозом и редукторов с цевочным зацеплением, приводы схватов - пневматические. Система управления ПР построена на основе программируемых контроллеров фирмы

Siemens.

На Рис. 2.7 представлен промышленный робот МПМ40.М02П.

Рис. 2.7 Промышленный робот МПМ40.М02П

Робот ПР МПМ40.М01П - портальный, модульной конструкции. Несущая система ПР представляет собой раму, образованную двумя опорами сварной коробчатой формы, скрепленными между собой порталом. Одна из опор имеет П-образную форму. На портале закреплены зубчатая рейка и направляющие планки. В верхней части портал имеет выемку для кабельного укладчика и электро- и пневмотрасс. Опоры обеспечивают вертикальную и

горизонтальную регулировку портала, монтируются на фундамент и крепятся специальным фундаментным креплением.

Каретка двигается по порталу и обеспечивает перемещение захватного устройства в горизонтальной плоскости в направлении перпендикулярном оси транспортера и оси станка (координата X). На каретке установлен привод, кронштейн с кабельным укладчиком и клеммной коробкой, кронштейн с блоком датчиков и блок пневмораспределителей.

Модуль подъема вместе с приводом монтируется к боковой поверхности каретки (через переходную плиту) и обеспечивает вертикальное перемещение (координата Z) захватного устройства. На нижнем торце направляющей модуля подъема установлена переходная плита, оснащенная крепежными элементами, для установки захватного устройства.

Таблица 2.4

Техническая характеристика ПР МПМ40.М02П

Грузоподъёмность |

160 кг |

(включая захватное устройство) |

|

|

|

Число степеней подвижности |

2 |

(кроме захвата) |

|

|

|

Погрешность позиционирования |

|

|

|

каретки (перемещение по горизонтали) |

±0.4 мм |

|

|

руки (перемещение по вертикали) |

±0.2 мм |

|

|

Скорость перемещения |

|

|

|

каретки (перемещение по горизонтали) |

0.005÷0.85 м/с |

|

|

руки (перемещение по вертикали) |

0.005÷0.70 м/с |

|

|

Время разгона до максимальной скорости |

0.3 с |

|

|

Максимальное перемещение |

|

|

|

каретки (перемещение по горизонтали) |

3500 мм |

|

|

руки (перемещение по вертикали) |

650 мм |

|

|

Тип системы управления |

позиционная |

|

|

Тип контроллера |

S7-300 |

|

|

Режимы работы |

автоматический, наладка, оциф- |

|

ровка |

|

|

Установленная мощность электродвигате- |

5.5 кВт |

лей |

|

|

|

Давление пневмосети (не менее) |

0.45 Мпа |

|

|

Годовой фонд рабочего времени |

3875 час |

|

|

Установленная безотказная наработка |

2000 |

час |

|

|

|

Установленный срок службы до капремон- |

7 лет |

|

та |

|

|

|

|

|

Габаритные размеры |

|

|

|

|

|

длина (по основанию) с электрошкафом |

7400 |

мм |

|

|

|

ширина (по опорным плитам) |

1300 |

мм |

|

|

|

высота |

3600 |

мм |

|

|

|

Масса |

3200 |

кг |

|

|

|

Захватное устройство (Рис. 2.8) монтируется к нижнему торцу направляющей модуля подъема. Представляет собой двухпозиционный захват с горизонтальной осью поворота. Детали в захватном устройстве повернуты друг относительно друга на 180 градусов. Зажим детали в захватах производится пружинами. Деталь в верхнем захвате постоянно зажата. Разжим захвата, находящегося внизу, производится пневмоцилиндром. Поворот захватного устройства на угол 180 градусов производится только с двумя зажатыми в захватах деталям.

Рис. 2.8 Захватное устройство робота МПМ40.М02П

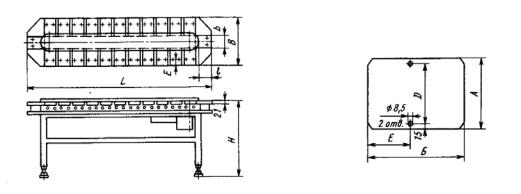

Тактовый стол (СТ) предназначен для хранения запаса заготовок и подачи их в зону захвата ПР (табл. 2.5). Заготовку можно устанавливать непосредственно на пластину стола, если форма и размеры заготовки позволяют это сделать, либо на специальные приспособления-спутники, выполняемые, например, в виде установочных призм и упоров, которые крепят к пластинам. Готовую деталь можно ставить на тактовый стол или в специальную тару.

Тактовый стол при выполнении курсовой работы подбирают исходя из габаритов и массы заготовок, обрабатываемых в РТК.

Рис. 2.9 Тактовый стол

|

|

|

|

|

|

|

|

|

Табл. 2.5 |

|

|

Характеристики тактовых столов и размеры пластин к ним |

|

||||||

|

|

|

|

|

|

|

|

|

|

Модель |

Габаритные размеры стола, |

Грузо- |

Чис- |

|

Размеры пластин, мм |

||||

стола |

|

мм |

|

подъем- |

ло |

|

|

|

|

|

|

АхБ |

lxb |

E |

D |

||||

|

|

|

|

ность |

пла- |

|

|

|

|

|

L |

B |

H |

|

|

|

|

||

|

одной |

стин |

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

|

|

|

|

пласти- |

|

|

|

|

|

|

|

|

|

ны, кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СТ 150 |

2250 |

650 |

700 – 850 |

10 |

24 |

150х225 |

150х150 |

100 |

120 ± 0.2 |

СТ 150.01 |

|

|

300 - 365 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СТ 220 |

3260 |

700 |

700 – 850 |

10 |

24 |

220х252 |

220х220 |

110 |

190 ± 0.2 |

СТ 220.01 |

|

|

300 - 365 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СТ 350 |

3350 |

950 |

700 - 850 |

20 |

12 |

350х382 |

350х350 |

175 |

320 ± 0.2 |

|

|

|

|

|

|

|

|

|

|

По вышеприведенным справочным данным в соответствие с условиями автоматизируемого технологического процесса механической обработки следует произвести выбор ПР и транспорта (тактового стола). В случае, если представленные роботы не обеспечивают технической возможности встраивания в РТК, подбор робота можно производить по данным, представленным в [5, 6]. После расчета параметров захватного устройства (п. 3 данных методических указаний) производится компонование ПР, металлообрабатывающего станка и транспортной системы на листе формата А2 - А1 с указанием рабочей зоны промышленного робота, взаимного расположения средств автоматизации, габаритных размеров составляющих элементов РТК и всего

комплекса. Указываются все необходимые требования к работе РТК, приводятся основные технические характеристики автоматизированной системы и указываются модели используемого оборудования. Примеры выполнения компоновок представлены в приложении к данным методическим указаниям.

3. Указания к проектированию механических захватных устройств

Захватное устройство (захват) промышленного робота предназначено для захватывания предмета обработки и удержания его в процессе перемещения. Вид захвата определяется формой, размером, массой и свойствами захватываемого предмета обработки, а также специфическими требованиями технологического процесса.

В зависимости от принципа действия захваты делят на механические (работают по принципу зажима с удержанием детали с помощью сил трения и запирающего действия рабочих элементов, а также по принципу использования выступающих частей рабочих элементов устройств в качестве опоры для детали), вакуумные (работают в результате сил, возникающих при разности давлений), магнитные (работают с помощью сил магнитного притяжения).

По числу рабочих позиций захваты всех типов разделяют на однопозиционные (имеют одну рабочую позицию) и многопозиционные (имеют несколько рабочих позиций).

Захватные устройства изготовляют несменными и сменными (требуют малого времени для смены, могут заменяться автоматически).

Для загрузки металлообрабатывающих станков, как правило, используют механические зажимные устройства. Кроме закрепления заготовки эти устройства выполняют функции ориентации, центрирования предмета обработки.

Узкодиапазонные захватные устройства при переналадке обеспечивают возможность закрепления детали за поверхность с размерами, включающими соседние меньшие значения ряда: 1; 4; 12; 32; 63; 100; 125; 160; 200; 250; 320; 400; 500 мм. Эти захваты обычно выполняют на базе клиновых и рычажных механизмов.

Широкодиапазонные захваты обладают возможностью закрепления без переналадки деталей с размерами, включающими соседние меньшие значе-