автоматизация / Методички КР / РТК / Методические указания по контрольной автоматизация

.pdfТольяттинский государственный университет Кафедра «Технология машиностроения»

Разработка робототехнического комплекса механической обработки

Методические указания к контрольной работе по дисциплине «Автоматизация производственных процессов» для студентов заочного отделения, обучающихся по специальности «Технология машиностроения»

Тольятти, 2006

УДК 621.865.8 (075.8)

Рассмотрены вопросы проектирования робототехнических комплексов для автоматизации технологических процессов обработки материалов резанием. Приведены методики и примеры разработки технологических процессов механической обработки в условиях современных автоматизированных производств, механических захватных устройств с возможностью компонования в выпускаемые промышленностью роботы агрегатно – модульной конструкции; описаны конструктивные исполнения и даны характеристики промышленных роботов, применимых к заданным условиям.

Составитель Бойченко О.В.

Контрольная работа является заключительным этапом изучения курса «Автоматизация производственных процессов» и представляет собой расчетно- пояснительную записку, выполненную в соответствие с индивидуальным заданием, и схему (чертеж), поясняющую предложенные и обоснованные в работе технические решения.

Общим итогом выполнения работы является предлагаемая студентом компоновка робототехнического комплекса (РТК) механической обработки детали. Вариант детали выдается студенту руководителем работы в виде рабочего чертежа с указанием годовой программы выпуска детали. Возможно использование в качестве исходных данных материалов производственной практики. В таком случае определяемая к обработке в составе РТК деталь может являться исходной, для которой разрабатывается технологический процесс изготовления в дипломном проекте, выполняемым студентом, а разработки, выполненные в работе, могут быть применены в соответствующем разделе дипломного проекта.

В работе предлагается разработать технологический процесс механической обработки детали для условий современных гибких автоматизированных производств с определением операции, для которой будет производиться проектирование РТК.

По данным предлагаемого маршрутного технологического процесса с выбором соответствующего металлообрабатывающего оборудования для автоматизируемой операции разрабатывается операционный эскиз, определяются поверхности, по которым деталь может быть удержана в процессе манипулирования при загрузке – разгрузке позиции рабочей зоны станка. Выбирается модель промышленного робота, для которого по приведенным методикам рассчитываются основные параметры захватного устройства. Выбирается модель транспортера – накопителя. Выполняется компоновка металлообрабатывающего станка, транспортной системы и промышленного робота с захватом для манипулирования, формирующие РТК механической обработки. Разрабатывается циклограмма работы РТК, которая приводится на

компоновочной схеме. Составляется маршрутная карта автоматизированного технологического процесса. Делаются выводы по результатам проделанной работы.

1. Разработка технологического процесса изготовления детали в условиях автоматизированного производства

Производительность технологических операций в условиях современного автоматизированного производства в значительной степени зависит от их структуры, которая определяется следующими параметрами:

•числом заготовок, одновременно устанавливаемых в приспособлении или на станке (одноили многоместная обработка);

•числом инструментов, используемых при выполнении операции (одноили многоинструментная обработка);

•последовательностью работы инструментов при выполнении операции (последовательность переходов).

Последовательное вступление инструментов в работу или последовательное расположение нескольких заготовок в приспособлении по направлению движения подачи характеризует структуру операции с последовательной обработкой. При параллельном расположении обрабатываемых заготовок в приспособлении (т.е. при их расположении перпендикулярно к направлению движения подачи) и при одновременной обработке нескольких поверхностей одной или нескольких заготовок формируется структура операции с параллельной обработкой. При многоместной обработке заготовок, расположенных в приспособлении в несколько рядов вдоль и поперек движения подачи, операция характеризуется как операция с параллельно-последовательной обработкой.

Экономическая эффективность автоматизированных технологических процессов обработки деталей в значительной степени зависит от того, насколько рационально построен общий план (маршрут) обработки. Под технологическим маршрутом изготовления детали понимается последовательность выполнения технологических операций (или уточнение последовательности по типовому или групповому процессу) с определением содержания операций, выбором оборудования и технологической оснастки для их выполнения. Технологические маршруты весьма разнообразны и зависят от многих фак-

торов: конфигурации детали, ее размеров, точности, наличия термической обработки, программы выпуска и др. Вместе с тем для качественного проектирования маршрута, применимого в условиях современного автоматизированного производства могут быть рекомендованы некоторые общие принципы, характерные для всех классов обрабатываемых деталей:

1.На первых (одной-двух) операциях обрабатывают поверхности, которые будут использоваться в качестве технологических баз на всех или большинстве операций технологического процесса.

2.Используя чистовые базы, обрабатывают остальные поверхности в последовательности, обратной их степени точности, т.е. чем точнее должна быть обработана поверхность, тем позже ее обрабатывают.

3.Используя разработанные ранее маршруты обработки отдельных поверхностей, выявляют необходимость расчленения процессов изготовления детали на стадии обработки. Стадия обработки — это часть технологического процесса, включающая однородную по характеру и точности обработку различных поверхностей и детали в целом. При механической обработке такими стадиями являются черновая, чистовая, тонкая и отделочная (табл. 1.1).

Таблица 1.1 Выбор стадий обработки поверхностей в зависимости от требований по точности и шероховатости

Требуемые квалитет/Rа (Rz), мкм |

Стадии обработки |

|

|

12/(80) |

1 |

10/(20) |

1,2 |

7/1,25 |

1,2,3 |

6/0,63 |

1,2,3,4 |

|

|

Примечание. В числителе — квалитет, в знаменателе — шероховатость; цифрами обозначены стадии обработки: 1 — черновая, 2 — чистовая, 3 — тонкая, 4 — отделочная.

Целесообразность разделения технологического процесса на стадии обработки обусловлена необходимостью получения деталей заданной точности и рационального использования оборудования, так как это связано с чис-

лом и содержанием операций технологического процесса. На каждой стадии выполняют операции, обеспечивающие примерно одинаковую точность обработки. Таким образом, на первых стадиях совмещают окончательную обработку неточных поверхностей и предварительную обработку точных поверхностей, а окончательную обработку точных поверхностей (тонкую и отделочную) проводят в конце технологического процесса. Такое разделение процесса по стадиям позволяет выделить технологические комплексы поверхностей, которые следует обрабатывать совместно, используя принцип единства баз, т.е. с одной установки. В такие комплексы обычно включают поверхности, связанные допусками на взаимное положение (биение, соосность, координатные размеры). Рационально также создавать технологические комплексы по экономическому принципу, добиваясь сокращения оперативного времени за счет последовательной и параллельной концентрации операций.

4.Вспомогательные поверхности (мелкие отверстия, фаски, галтели, пазы и др.) обычно обрабатывают на чистовой стадии. В самостоятельные операции выделяют обработку зубьев, шлицев, групп отверстий или пазов.

5.Предварительное содержание операций устанавливают объединением тех переходов на данной стадии обработки, которые могут быть выполнены на одном станке. На этом этапе проектирования устанавливают тип, размеры и модели оборудования для выполнения основных операций технологического процесса в зависимости от типа, габаритных размеров детали и заданного объема выпуска. При выборе оборудования для автоматизированного производства обычно ориентируются для единичного и серийного типов производств — на станки с ЧПУ и полуавтоматы, для крупносерийного и массового — на полуавтоматы, автоматы и автоматические линии.

6.Операции механической обработки увязывают с операциями термической и химико-термической обработок. Промежуточная термическая обработка при необходимости применяется после черновой стадии и заключается в нормализации стальных деталей для улучшения их обрабатываемости на

чистовых операциях, а также для старения отливок в целях снятия остаточных напряжений в металле заготовки.

Окончательную термическую обработку выполняют в виде объемной или поверхностной закалки. Если окончательная термическая обработка заключается в объемной закалке детали до твердости выше НКСЭ 40, то эту операцию выполняют после чистовой обработки до шлифования. При необходимости цементации с последующей закалкой отдельных поверхностей детали применяют защитное омеднение тех поверхностей, которые не подлежат цементации, или оставляют на них припуск, который снимают при дополнительной обработке после цементации, но до закалки.

. В маршрутный технологический процесс включают второстепенные операции (обработку крепежных отверстий, слесарные работы, промывку и т.п.), а также контрольные операции.

При выполнении курсовой работы по дисциплине «Автоматизация производственных процессов» технологический маршрут оформляют в виде таблицы, в которой приводятся наименование операций, их краткое описание (выполняемые технологические переходы), описываются предлагаемые схемы базирования и приводятся модели используемого оборудования.

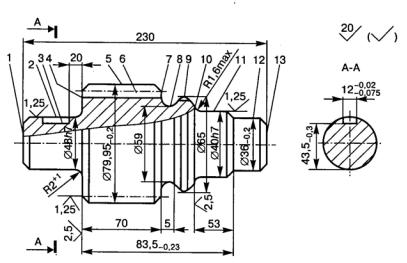

В качестве примера рассмотрим разработку маршрута обработки валашестерни (рис. 1.1), изготавливаемого из стали 45 (НКСЭ 40...45) в условиях крупносерийного производства.

Рис. 1.1 Вал - шестерня

Анализ чертежа показывает, что наиболее высокие требования по точности и качеству предъявляются к опорным шейкам, прилегающим к ним торцам и зубчатой поверхности вала-шестерни. Конструкция детали в основном отработана на технологичность, обладает высокой жесткостью, обеспечивает свободный доступ инструмента к обрабатываемым поверхностям, что позволяет использовать при обработке многоинструментные наладки и высокопроизводительные режимы резания. Опорные шейки вала-шестерни обрабатывают на шлифовальных станках (с наклоном шлифовального круга), обеспечивающих высокую точность расположения торцов 4 и 10 (см. рис. 1.1) к поверхностям опорных шеек и снижение трудоемкости операций за счет одновременной обработки этих поверхностей. Заданные чертежом точность размеров поверхностей, их относительного расположения и параметры качества поверхностного слоя могут быть достаточно экономично обеспечены традиционными методами обработки.

Вместе с тем предусмотренная чертежом форма шпоночного паза нетехнологична, так как требует обработки малопроизводительным методом - многопроходным фрезерованием концевой фрезой. Очевидно, что без ущерба для прочности вала форму этого паза целесообразно было бы заменить либо на сегментную, либо на полуоткрытую и применить более производительные дисковые фрезы. Недостаточно технологичной делают конструкцию также различные радиусы переходных поверхностей от опорных шеек к торцам 4 и 10 (R2+1 и R1,6mах).

Учитывая конфигурацию, размеры вала и крупносерийный характер производства, в качестве исходной принимаем штампованную заготовку нормальной точности [4]. Технологические базы выбираем исходя из основных принципов базирования [4]. При обработке валов, как правило, в качестве баз используют ось вала и один из торцов. На первой операции эти базы реализуются при установке исходной заготовки в самоцентрирующие призмы (двойная направляющая база) с упором в торец 10 (опорная база). Общая ось двух центровых отверстий, обработанных на этой операции, является по-

стоянной базой для выполнения большинства последующих операций обработки заготовки. Опорные базы в направлении линейных размеров выбираем с учетом характера их простановки на чертеже и возможности совмещения технологических и измерительных баз. Так, на операциях обработки торца 4 в качестве опорной базы целесообразно использовать торец 10, так как от него задаются операционные размеры, а при фрезеровании шпоночного паза 3 - торец 4.

Объем обработки каждой из поверхностей вала-шестерни определим по [3] исходя из предъявляемых к ней требований по точности и качеству. Так, общий план обработки наружных поверхностей вращения заготовки может быть принят следующим: черновое обтачивание всех поверхностей, чистовое обтачивание и однократное шлифование после термообработки шеек 11, 2 и торцов 10, 4. Требования к зубьям детали (7-я степень точности и шероховатость Ra = 1,25 мкм) могут быть выполнены зубофрезерованием и шевингованием, однако, учитывая потерю точности и ухудшение шероховатости поверхностей после термической обработки, целесообразно введение операции зубохонингования.

Тип производства и конфигурация детали определяют выбор оборудования, которое должно обеспечить высокопроизводительную обработку и автоматическое получение заданной точности путем настройки. В наибольшей степени при заданных условиях этим требованиям удовлетворяют фре- зерно-центровальные, гидрокопировальные, шпоночно-фрезерные, зубофрезерные, зубошевинговальные и торцекруглошлифовальные полуавтоматы и современные станки с ЧПУ.

Разработанный маршрут обработки вала-шестерни представим в Таблице 1.2.