- •Оглавление

- •Введение

- •1. Обоснование производственной программы

- •1.1 Назначение и основные требования, предъявляемые к проволоке

- •1.2 Обоснование выбора исходного сырья, марки стали и требования к заготовке

- •1.3 Выбор сортамента проволоки

- •1.4 Требования, предъявляемые к сварочной легированной проволоке

- •2. Выбор и разработка технологического процесса производства проволоки

- •2.1 Анализ существующего технологического процесса

- •2.2 Проектный вариант технологии изготовления сварочной проволоки

- •2.2.1 Совмещение подготовки поверхности заготовки к волочению и волочения

- •2.2.2 Волочение проволоки на стане прямоточного типа

- •2.2.3 Расчет маршрутов волочения сварочной легированной проволоки

- •2.2.4 Система регулирования линии волочения

- •2.3 Термическая обработка проволоки и передельной заготовки

- •2.3.1 Принцип работы колпаковой электроиндукционной печи

- •2.3.2 Асутп электроиндукционной колпаковой печи

- •3. Расчет необходимого основного технологического оборудования

- •3.1 Расчет потребного количества металла

- •3.2 Расчет количества термического оборудования

- •3.4 Расчет производительности упаковочной линии для готовой продукции

- •Список использованных источников

3.2 Расчет количества термического оборудования

Производительность нагревательного колпака рассчитывается по формуле:

(3.4)

(3.4)

где

- масса садки, т;

- масса садки, т;

- коэффициент

использования оборудования;

- коэффициент

использования оборудования;

-

время нагрева и выдержки муфеля под

нагревательным колпаком, ч. (время

-

время нагрева и выдержки муфеля под

нагревательным колпаком, ч. (время

нагрева электроиндукционным способом 1 час, время выдержки 6+2 ч., время охлаждения с печью 1 час).

(3.5)

(3.5)

Количество нагревательных колпаков определяется по формуле:

(3.6)

(3.6)

где

-

количество заготовки для выполнения

годовой программы, т;

-

количество заготовки для выполнения

годовой программы, т;

- годовой фонд

работы оборудования, ч.

- годовой фонд

работы оборудования, ч.

Каждый нагревательный колпак обслуживает три стенда, поэтому для выполнения годовой программы цеха требуется 12 стендов.

Расчет количества охладительных колпаков производится по формуле 3.7:

,

(3.7)

,

(3.7)

где

– количество охладительных колпаков,

шт.;

– количество охладительных колпаков,

шт.;

–количество

стендов, шт.;

–количество

стендов, шт.;

–время охлаждения

под охладительным колпаком, час;

–время охлаждения

под охладительным колпаком, час;

t – время всего производственного цикла, час.

Итак, для обеспечения данной производительности необходимо 4 отжигающих печи, включающие 12 стендов, 4 нагревательных колпака.

3.3 Расчет количества волочильного оборудования

Рассчитаем часовую производительность волочильного оборудования:

(3.8)

(3.8)

где V - скорость волочения, м/с;

n - количество нитей;

m - масса одного погонного метра проволоки соответствующего диаметра, кг;

- коэффициент,

учитывающий скрытые простои оборудования.

- коэффициент,

учитывающий скрытые простои оборудования.

Масса металла

m = ρ·V, (3.9)

где ρ – плотность металла (для стали ρ = 7,8·103 кг/м3);

V – объем металла (V = π·r2·l).

Масса проволоки:

m1 = 7,8 · 103 · 3,14 · (4,50 · 10-3)2 = 110,21·10-3 кг

m2 = 7,8 · 103 · 3,14 · (5,00 · 10-3)2 = 122,46·10-3 кг

m3 = 7,8 · 103 · 3,14 · (4,5 · 10-3)2 = 110,21·10-3 кг

m4 = 7,8 · 103 · 3,14 · (3,00 · 10-3)2 = 73,48·10-3 кг

m5 = 7,8 · 103 · 3,14 · (3,5 · 10-3)2 = 85,72·10-3 кг

m6 = 7,8 · 103 · 3,14 · (2,00 · 10-3)2 = 48,98·10-3 кг

m7 = 7,8 · 103 · 3,14 · (2,50 · 10-3)2 = 61,23·10-3 кг

m8 = 7,8 · 103 · 3,14 · (3,00 · 10-3)2 = 73,48·10-3 кг

Pчас (вол.1) = 3600 · 780/60 · 110,21·10-3 · 1 · 0,85 = 1217,87 кг/час

Pчас (вол.2) =3600 · 780/60 ·122,46·10-3 · 1 · 0,85 = 1353,18 кг/час

Pчас (вол.3) =3600 · 780/60 ·110,21·10-3 · 1 · 0,85 = 1217,87 кг/час

Pчас (вол.4) =3600 · 900/60 ·73,48·10-3 · 1 · 0,86 = 947,84 кг/час

Pчас (вол.5) =3600 · 840/60 ·85,72·10-3 · 1 · 0,86 = 1032,09 кг/час

Pчас (вол.6) =3600 · 900/60 ·48,98·10-3 · 1 · 0,87 = 639,24 кг/час

Pчас (вол.7) =3600 · 900/60 ·61,23·10-3 · 1 · 0,87 = 799,05 кг/час

Pчас (вол.8) =3600 · 900/60 ·73,48·10-3 · 1 · 0,86 = 947,84 кг/час

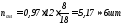

Среднечасовая производительность:

,

,

где Дi – удельный вес i-го диаметра проволоки в общем объеме выпуска, %;

Рi – часовая производительность по i-му диаметру проволоки.

.

.

Данные по каждому передельному диаметру сведем в таблицу:

|

Наименование операции |

Вес 1 м пров., кг |

Принимаемая скорость, м/с (м/мин) |

КИО |

Произв.стана, кг/ч |

Необходимое количество заготовки, т |

Удельный вес, % | |||

|

Волочение с 6,5 на 4,5 мм для 2,0 |

110,21 |

13 (780) |

0,85 |

1217,87 |

4356,08 |

9,01 | |||

|

Волочение с 6,5 на 5,0 мм для 2,5 |

122,46 |

13 (780) |

0,85 |

1353,18 |

6679,4 |

13,82 | |||

|

Волочение с 6,5 на 4,5 мм для 3,0 |

110,21 |

13 (780) |

0,85 |

1217,87 |

7192,6 |

14,88 | |||

|

Волочение с 4,5 на 3,0 мм для 2,0 |

73,48 |

15 (900) |

0,86 |

947,84 |

4497,2 |

9,21 | |||

|

Волочение с 5,0 на 3,5 мм для 2,5 |

85,72 |

14 (840) |

0,86 |

1032,09 |

6868,4 |

14,08 | |||

|

Волочение на готовый размер с 3,0 на 2,0 мм |

48,98 |

15 (900) |

0,87 |

639,24 |

4555,8 |

15,21 | |||

|

Волочение на готовый размер с 3,5 на 2,5 мм |

61,23 |

15 (900) |

0,87 |

799,05 |

6944,15 |

9,42 | |||

|

Волочение на готовый размер с 4,5 на 3,0 мм |

73,48 |

15 (900) |

0,86 |

947,84 |

7352,0 |

14,37 | |||

|

ИТОГО: |

|

|

|

|

48445,63 |

100 | |||

962,17

кг/ч

962,17

кг/ч

Qгод 1 машины=7578·962,17=7291324,26 кг/год=7291,32 т/год

Qгод=7·7291,32=51039,24 ~51000 т/год