Линии грануляции полимеров.

Грануляция — это стадия подготовки пластика к переработке, заключающаяся в превращении полимерного материала в сыпучий продукт. Гранулированные материалы имеют большую насыпную плотность, прочность, хорошую сыпучесть и стабильные характеристики в течение длительного времени хранения. Они хорошо дозируются, хранятся, транспортируются, не пылят в производственных помещениях, уменьшают объем складских хранилищ и емкостей.

Набор оборудования, позволяющий полноценно осуществлять процесс гранулирования полимерного материала, называют линией гранулирования или грануляции, а само устройство для получения гранул — системой грануляции или гранулятором.

Рассмотрим различные системы грануляции на базе экструзионной техники. В линиях грануляции экструдер служит для получения расплава полимера или компаунда и создания давления, а система грануляции — для придания расплаву формы гранулы.

Виды грануляционных линий

В зависимости от типа и свойств отходов пластмасс выбирают систему горячего гранулировании и систему гранулирования с охлаждающей водой. Она, в свою очередь, делится на водокольцевую, подводную и стренговую

1.Линии грануляции с воздушным охлаждением.

При горячем гранулировании вращающиеся ножи разрубают расплав на торце экструзионной головки, вентиляторы охлаждают гранулы и потоком воздуха транспортируют их далее.

1.1. Стренговые линии гранулирования

Стренговые грануляторы являются наиболее простыми и весьма распространенными устройствами для получения гранул. В основе метода лежит получение заготовки в виде круглого прутка (стренги),который впоследствии режется специальным инструментом. Резка стренг может быть либо холодной, либо горячей.

При горячей резке расплав подается через стренговую экструзионную головку и режется еще до застывания. Затем гранулы попадают в ванну с водой, где охлаждаются. Далее гранулят подается в центрифугу, где отжимается под действием центробежных сил.

При холодной резке стренги охлаждаются в ванне, обдуваются, а затем режутся на гранулы и калибруются. Данная технология получения гранулированного полимерного материала является самой распространенной и наиболее применяемой.

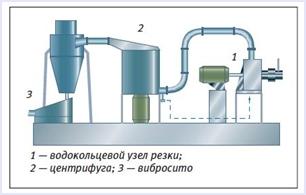

1.2. Водокольцевая линия гранулирования

Отличие водокольцевого гранулирования от горячего заключается в способе охлаждения. Гранулы охлаждаются специальным устройством, состоящего из сооснорасположенной по отношению к гранулирующей головке трубы, к которой снаружи по касательной приварены с двух сторон патрубки для воды, а с торцов — кольца. Вода под давлением поступает через один из патрубков внутрь трубы и, перемещаясь в ней по спирали, захватывает горячие гранулы, отбрасываемые вращающимися ножами, и уносит их через второй патрубок к устройству для обезвоживания. Поток воды с гранулой попадает в вертикальную центрифугу, где происходит эффективное отделение воды. Охлаждающая труба расположена на подвижной станине и может перемещаться по отношению к гранулирующей головке.

Все компоненты данной системы можно компактно расположить, что дает хорошее преимущество, если есть ограничение по площади. По стоимости эта линия будет дороже лини с воздушным охлаждением за счет дополнительного оборудования, нужного для рециклинга воды и сепарации.

1.3. Линия подводного гранулирования

При подводном гранулировании расплав рубится непосредственно в потоке воды, после чего в центрифуге они отделяются от воды и транспортируются далее. Вода же проходит очистку, нормализуется до 50-70 градусов и снова подается на охлаждение.

При небольших энергозатратах и занимаемой площади данный способ гранулирования является достаточно высокопроизводительным, но стоимость такой линии будет заметно выше своих конкурентов.

2. Переработка пластмасс. Оборудование для переработки полимеров. Грануляторы пвх, пп, пэ, пс.

Грануляторы являются неотъемлемой частью оборудования для переработки полимеров, пластмасс, пластиков, ПЭТ бутылок итд. В современном мире пластики уже прочно заняли своё место в индустрии упаковки. Но бурный рост потребления полимеров для упаковки продуктов питания и промышленных товаров вызвал не менее бурный рост количества полимерных отходов. Существует много способ переработки пластикового мусора: от сжигания на ТЭЦ до получения некоторых смазочных и топливных материалов. Но наиболее эффективным и экологичным способом был и остаётся рециклинг. Пластмассовые отходы, полученные методом раздельного сбора мусора или сортировки на полигонах ТБО, могут быть снова использованы в производстве изделий, пройдя соответствующую обработку. Обработка заключается в разделении, измельчении, отмывке и гранулировании полимеров. Полученный вторичный материал, может с успехом использоваться для производства наполненных пластмасс (наполнитель - мел, древесная мука, волокно и т.д.) для получения самых различных изделий (листы, профиль, упаковочная лента и др.). Также возможно добавление вторичного материала в первичный для удешевления выпускаемой продукции (плёнки, листы, трубы, профиль). Линия для переработки ПЭТ бутылок включает в себя всё необходимое оборудование для эффективной очистки материала и получения высококачественных вторичных хлопьев или гранул. Полученный по этой технологии вторичный ПЭТ может в дальнейшем использоваться для производства неответственных литьевых деталей, лавсанового волокна, ковровых покрытий, синтепона, фильтров, бутылей для непищевых жидкостей, в качестве среднего слоя для изделий, контактирующих с пищей (трёхслойные листы для коррексов, где оба наружных слоя – первичный ПЭТ), упаковочной ленты, пластикового шифера и т.д. Переработка ПЭТ бутылок является одним из самых перспективных направлений получения пластиков. Линия для переработки ПЭ плёнки предназначена для переработки бытовых и промышленных плёночных отходов. Получаемые при этом хлопья или гранулят можно использовать при производстве мусорных пакетов, в качестве среднего слоя при изготовлении пищевой плёнки. В последнее время всё более популярной темой использования ПЭ отходов является производство древеснонаполненного профиля. Для увеличения насыпной плотности получаемых хлопьев используются грануляторы различных типов. По типу применяемого экструдера: двухшнековый, одношнековый и тандемная система (двухшнековый - одношнековый). Гранулятор в обязательном порядке оснащается по крайней мере одной зоной дегазации для получения монолитных гранул без включения пузырьков воздуха. По способу резки грануляторы делятся на стренговые и бесстренговые. Бесстренговые в свою очередь бывают горячей и холодной резки («грануляция в воду»). Грануляторы пластмасс также используются для создания наполненных композиций, при производстве полимерных добавок, для улучшения перерабатываемости порошковых составов (например, ПВХ), при переработке ПЭТ бутылок.

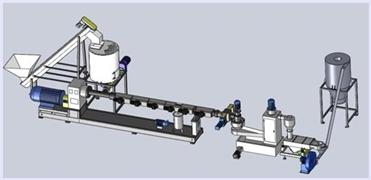

Гранулятор ПВХ

Предлагаемый комплект оборудования предназначен для приготовления композиции ПВХ, в том числе и с использованием вторичных материалов, с последующей переработкой в гранулы. Гранулированный ПВХ имеет массу преимуществ перед порошковыми композициями. Это и отсутствие пыли при переработке, и более устойчивый технологический процесс экструзии и т.д.

Линии комплектуются двухшнековыми параллельными или двухекционными (двухшнековы-одношнековый) экструдерами с одной или несколькими зонами дегазации. Специализированная конструкция шнеков позволяет снизить температуру переработки, что особенно важно для такого термочувствительного материала как ПВХ.

Гранулирование производится по методу «горячей резки». Этот метод позволяет значительно снизить водопотребление линии и идеально подходит для получения гранул ПВХ.

Линия может комплектоваться дополнительным оборудованием: двухстадийными смесителями, системами растарки и упаковки гранулированного ПВХ в мешки, системами автоматического дозирования жидких и сыпучих компонентов и др.

Ниже представлены характеристики полного комплекта оборудования для переработки изделий ПВХ в гранулы, производительностью 250 кг/час.

Технические характеристики

Комплект поставки

|

Наименование |

Значение |

|

1. Дробилка для дробления отходов ПВХ |

|

|

Мощность двигателя |

11 кВт |

|

Производительность |

200-250 кг/час |

|

Размер дроблёнки |

3-8 мм |

|

Габаритные размеры |

1245х880х1720 мм |

|

Масса |

660 кг |

|

2. Роторная мельница для размола дроблёнки |

|

|

Мощность двигателя |

30 кВт |

|

Производительность по ПВХ |

50-200 кг/час |

|

Габаритные размеры |

1360х1100х1300 (мельница) |

|

|

1250х1000х1810 (бункер-накопитель) |

|

Масса |

1000 кг |

|

3. Двухстадийный смеситель ("горячий-холодный") для смешивания ПВХ-композиций |

|

|

Объём загрузки |

90-120 кг |

|

Потребляемая мощнотсь |

66 кВт |

|

Габаритные размеры |

4800х2640х2480 мм |

|

Масса |

3600 кг |

|

4. Линия гранулирования (двухшнековый экструдер, гранулятор, вибросито) |

|

|

Тип экструдера |

SJZ-65/132 (2 конических шнека) |

|

Производительность |

до 260 кг/час |

|

Способ гранулирования |

горячая резка |

|

Масса линии |

около 5000 кг |

|

Габаритные размеры |

7000х3000х2200 мм |

|

Напряжение питания |

380 В, 50 Гц |

|

5. Комплект ЗИП |

|

|

6. Комплект эксплуатационной документации |

|

* При работе только на первичном сырье п.1 и п.2 не требуются.

Переработка ПЭТ. Линия для переработки ПЭТ-бутылок

-

Линия мойки и измельчения ПЭТ бутылок 24 700 USD

-

Линия отмывки и измельчения сильнозагрязненных ПЭТ бутылок 33 500 USD

-

Линия грануляции ПЭТ хлопьев 44 800 USD

Линия предназначена для переработки ПЭТ бутылок (как чистых, так и загрязненных) в материал, пригодный для вторичного использования - хлопья или гранулы. Материал проходит полный цикл очистки и мойки от грязи и масляных загрязнений, полиэтиленовых колпачков и ручек, этикеток, металлических включений и пр. Все операции, кроме сортировки, выполняются автоматически.

Базовая линия состоит из двух секций: секция измельчения и отмывки и секция гранулирования хлопьев.

Отмывка ПЭТ производится в несколько стадий с использованием флотации для удаления остатков полиэтиленовых колпачков и моющих средств для удаления остатков клея и этикеток. Количество ванн отмывки зависит от загрязнения бутылок. Ниже представлены характеристики линий для переработки сильнозагрязнённых полигонных отходов и чистых производственных отходов ПЭТ.

Гранулирование хлопьев производится с помощью двухшнекового параллельного экструдера. Две зоны дегазации позволяют полностью удалить весь воздух из расплава и получить гранулы высокого качества.

Полученный в результате переработки ПЭТ бутылок, гранулированный материал, можно использовать:

-

Для производства ПЭТ преформ для бутылок технического назначения;

-

Для добавления в первичный материал при производстве различных изделий;

-

Для компаундирования - сплавления с другими видами пластиков.

Очищенные хлопья используются при производстве кровельных материалов, набивных нетканых материалов, упаковочного шпагата, ковровых покрытий и т.д.

Технические характеристики

Линия мойки и измельчения ПЭТ бутылок

|

Производительность |

до 150 кг/час |

|

Энергопотребление |

42 кВт*час |

|

Водопотребление |

до 4 т/час |

|

Габаритные размеры |

20м х 1.5м х 3м |

|

Стоимость с доставкой |

34 500 USD |

Линия отмывки и измельчения сильнозагрязненных ПЭТ бутылок

|

Производительность |

до 300 кг/час |

|

Энергопотребление |

50.5 кВт*час |

|

Водопотребление |

до 4 т/час |

|

Габаритные размеры |

50х3.5х3.5 м |

|

Стоимость с доставкой |

50 150 USD |

Линия грануляции ПЭТ хлопьев

|

Параметр |

Значение |

|

Производительность |

до 200 кг/час |

|

Энергопотребление |

70,5 кВт*час |

|

Водопотребление |

до 4 т/час |

|

Габаритные размеры |

15x2,5x2,5 м |

|

Стоимость на условиях FOB (Шанхай) |

44 800 USD |

Линия отмывки и измельчения сильнозагрязнённых полигонных бутылок

|

Параметр |

Значение |

|

Производительность |

до 300 кг/час |

|

Энергопотребление |

100,5 кВт*час |

|

Водопотребление |

до 4 т/час |

|

Габаритные размеры |

50x3,5x3,5 м |

|

Стоимость на условиях FOB (Шанхай) |

76 800 USD |

Линия измельчения и грануляции чистых производственных отходов ПЭТ

|

Параметр |

Значение |

|

Производительность |

до 300 кг/час |

|

Энергопотребление |

94 кВт*час |

|

Габаритные размеры |

22x2,5x2,5 м |

|

Стоимость на условиях FOB (Шанхай) |

55 600 USD |

Комплексная линия для переработки полигонной бутылки в гранулы

|

Параметр |

Значение |

|

Производительность |

до 300 кг/час |

|

Энергопотребление |

100,5 кВт*час (линия измельчения и отмывки) 70 кВт*час (линия грануляции) |

|

Водопотребление до |

4 т/час |

|

Габаритные размеры |

50x3,5x3,5 м (линия измельчения и отмывки) 15x2,5x2,5 м (линия грануляции) |

|

Стоимость на условиях FOB (Шанхай) |

121 700 USD |

Переработка ПЭ пленки. Линия переработки ПЭ пленки

Линия переработки ПЭ пленки предназначена для переработки вторичного сырья - отходов производства и бывшей в употреблении полиэтиленовой пленки. Получаемый в результате переработки, гранулированный полиэтилен, можно использовать в производстве плёнки (исключая плёнки для контакта с пищевыми продуктами), древеснонаполненных композиций, неответственных выдувных деталей. Стадии технологического процесса переработки вторичного сырья: сортировка отходов → дробление плёнки → мойка → сушка → агломерация → охлаждение + смешение с добавками (красители, светостабилизаторы)→ экструзия и грануляция. По желанию заказчика линии могут комплектоваться грануляторами холодной стренговой резки (экструдер-ванна охлаждения –сушка – гранулятор – вибросито -приёмный бункер) или холодной бесстренговой резки (экструдер -водная камера – гранулятор –вибросито - отжим воды –сушка - приёмный бункер). Для обеспечения просыпаемости хлопьев в бункер экструдера применяются загрузчики вертикального типа (парус, ворошитель). Преимущество бесстренговой резки заключается в отсутствии необходимости повторной заправки стренг в случае их обрыва. Недостаток холодной бесстренговой грануляции – увеличенное водопотребление. Производительность линий от 300 кг/час до 1000 кг/час.

Технические характеристики

|

Параметр |

Значение |

|

Производительность |

300 кг/час |

|

Общая мощность - линия мойки - линия грануляции |

136,5 кВт 278,2 кВт |

|

Коэффициент нагрузки |

55-80 % |

|

Водопотребление |

до 3 м3/час (возможно устроение замкнутого цикла) |

Линия грануляции ПП, ПЭ, ПС

Линия предназначена для гранулирования хлопьевидных и порошкообразных материалов из ПП, ПЭ и ПС или смешения их с различными добавками. Типовая линия состоит из одношнекового экструдера, стренгирующей головы, ванны охлаждения стренг, устройства сушки стренг, гранулятора, вибросита и накопительного бункера. При необходимости высокого качества смешения (производство мастербатчей) одношнековый экструдер может быть заменён на двухшнековый. Специальное предложение для производства мастербатчей – экструдер с отодвигаемым цилиндром. Это позволяет производить быструю чистку шнеков «на горячую» при переходе с цвета на цвет. Дополнительно линия может комплектоваться вертикальным шнековым загрузчиком для принудительной подачи материалов с плохой просыпаемостью (крупные хлопья, волокнистые отходы), а также смесителями, системами растарки и упаковки гранулированного ПВХ в мешки, системами автоматического дозирования жидких и сыпучих компонентов и др.

Технические характеристики

|

Модель |

BXLQ-65 |

BXLQ-90 |

BXLQ-120 |

BXLQ-150 |

|

Производительность, кг/час |

80 |

140 |

200 |

300 |

|

Размер гранул, мм |

2-4 |

2-4 |

2-4 |

2-4 |

|

Общая мощность, кВт |

20 |

50 |

70 |

100 |

Переработка пластмасс. Двухсекционный гранулятор.

Двухсекционный гранулятор предназначен для переработки вторичных материалов на основе ПП, ПЭ, ПС, а также для создания наполненных композиций. Основное отличие линии – наличие в составе двух последовательно объединённых экструдеров. Наличие двух зон дегазации (вакуумная дегазация первого экструдера и зона открытой (естественной) дегазации при переходе из первого экструдера во второй), позволяет удалять из полимеров наибольшее количество низкомолекулярных соединений и влаги, повышая качество готовых гранул. Первый экструдер в тандеме может быть одношнековым или двухшнековым параллельным. Модель с параллельным экструдером с успехом применяется для гранулирования термочувствительных пластиков (например, ПВХ). Первый экструдер позволяет равномерно перемешать массу расплава, а второй создает необходимое давление в экструзионной головке. Сам процесс грануляции может быть организован по способу «холодной» (стрегновой) или горячей (бесстренговой) резки. Линия дополнительно может комплектоваться системой автоматического дозирования и смешения компонентов.

Технические характеристики

|

Параметр |

TDD45R |

TDD90R |

TDD120R |

TDD180R |

TDD220R |

|

Диаметр шнеков, мм |

45 |

90 |

120 |

180 |

220 |

|

Производительность, кг/час |

10-50 |

50-150 |

100-250 |

400-600 |

1000-2600 |

Линия грануляции в воду

Линия предназначена для гранулирования вторичных хлопьевидных, порошковых и волокнистых материалов на основе ПП, ПЭ, ПС и других пластиков. Тип гранулятора – бесстренговый водный («грануляция в воду»). Такая конструкция линии идеально подходит для гранулирования материалов с плохой сыпучестью. При использовании обычной стренговой грануляции в таких случаях возникают определеннее проблемы, т.к. из-за зависания сырья в бункере и неполного заполнения экструдера стренги могут обрываться и необходима их повторная заправка в гранулятор. В случае использования бесстренгового водяного гранулятора такая проблема не возникает, что значительно повышает удобство эксплуатации линии. Преимущества водяного бесстренгового гранулятора – простота управления и надёжность.

Технические характеристики

|

Модель |

WLSJ-100 |

|

Производительность, кг/час |

100-150 |

|

Размер гранул, мм |

2-4 |

|

Общая мощность, кВт |

70 |

Дробилка шредерная

Шредерные дробилки серии SPC1 применяются для измельчения крупно-габаритных толстостенных профильных изделий из пластиков (труб, бочек, профилей, экструдерных слитков и т.д.). Они служат для измельчения изделий, которые невозможно сразу измельчить на мелкие зёрна в силу их больших габаритов и прочности.

Измельчаемое изделии горизонтально подаётся в шредер через питающий тоннель. Уникальная конструкция тоннеля обеспечивает высокую эффективность подачи и безопасность работы оператора.

Для удобства обслуживания шредер оборудован гидравлическим устройством открытия рабочей камеры.

Для последующего измельчения материала на зёрна заданного размера совместно со шредерной дробилкой может быть поставлена дробилка серии SWP.

Технические характеристики

|

Модель |

SPC1-1500 |

SPC1-700 |

|

Мощность, кВт |

22 |

30 |

|

Количество вращающихся ножей, шт. |

4 |

5 |

|

Количество стационарных ножей, шт. |

2 |

2 |

|

Диаметр лопастей, мм |

500 |

700 |

|

Макс. диаметр трубы |

180 |

250 |

|

Производительность, кг/час |

400-500 |

500-700 |

|

Диаметр отверстий сита |

8-25 |

8-25 |

|

Габаритные размеры, мм |

1900х1000х1400 |

2500х1250х1800 |

|

Масса, кг |

1400 |

2700 |

Дробилка

Дробилки широко используются в производстве изделий из пластмасс для переработки отходов производства или для производства вторичного сырья для экструзионных линий.

Дробилки серии SWP применяются для измельчения широкого спектра изделий из пластиков (ПП, ПЭНД, ПЭВД, ПК, ПВХ, ПС, ПЭТ и др.) Идеально подходят для малых и средних производств (дробление кромок, литников, обрезков и т.д.).

Модельный ряд дробилок SWP включает в себя три серии:

-

лёгкая серия – дробление кромок, обрезков тонкостенных деталей и т.д.

-

средняя серия – дробление профиля, листов, тонкостенных труб среднего диаметра и др.

-

тяжёлая серия – дробление толстостенных изделий, экструдерных слитков и материалов с высокой ударной вязкостью.

Для удобства эксплуатации при необходимости увеличения производительности могут комплектоваться конвейерами для подачи материала в камеру измельчения и системой транспорта дроблёнки в приёмный бункер.

В случае конвейерной подачи имеется возможность установки металлодетектора для отсеивания металлических частиц, которые могут причинить вред технологическому оборудованию.

Для дробления толстостенных или крупногабаритных изделий в комплект с дробилкой SWP может включаться шредерная дробилка серии PC для предварительного измельчения.

Дробилки серии SWP оснащены шумоизолирующим кожухом и имеют особую конструкцию ножей, позволяющую значительно уменьшить уровень шума при работе.

Для получения дроблёнки различных размеров могут комплектоваться набором просеивающих сеток.

Для получения мелкодисперсного порошка возможна комплектация дробилок SWP пульверайзерами (мельницами).

Для плёночных производств имеется возможность поставки специализированных плёночных дробилок и агломераторов. Агломераторы служат для переработки отходов плёнки и возвращения их в производственный цикл.

Примеры характеристик дробилок серии SWP приведены ниже:

Технические характеристики

|

Модель |

SWP-200 |

SWP-400 |

SWP-700 |

|

Диаметр ротора, мм |

200 |

400 |

700 |

|

Количество вращающихся ножей, шт. |

3 |

5 |

5/2 |

|

Количество стационарных ножей, шт. |

2 |

2 |

2 |

|

Средний диаметр отверстий сита, мм |

φ8 |

φ10 |

φ10 |

|

Производительность, кг/ч |

50~110 |

350~450 |

500~1500 |

|

Мощность, кВт |

4 |

13.2 |

55 |

|

Размер загрузочного окна, мм |

240×350 |

375×320 |

268×1120 |

|

Масса, кг |

300 |

980 |

3800 |

Смеситель ПВХ двухстадийный

Двухстадийные смесители являются незаменимым оборудованием при производстве изделий из ПВХ. Основное назначение – смешивание ПВХ с различными добавками (термостабилизатор, пластификатор, лубриканты, краситель и т.д.). Самостоятельное приготовление компаунда позволяет снизить стоимость сырья на 10-15%.

Смесители ПВХ также широко используются в производстве изделий из пластмасс для создания полимерных композиций на основе других термопластов (ПЭ, ПП и т.д.), смешения пластиков с наполнителями (тальк, мел, каолин, древесная мука и т.д.), окрашивания и сушки различных видов полимерного сырья (ПЭ, ПП, ПВХ и др.).

Миксер ПВХ состоит из верхнего «горячего» миксера, нижнего охлаждающего миксера, опорной рамы и элементов управления. Разогрев горячего смесителя может производиться как под действием трения материала, так и с помощью электронагревателей через стенку котла. Охлаждение смеси происходит при контакте материала с охлаждаемой стенкой «холодного» миксера.

Разогрев материала осуществляется под действием сил трения (саморазогрев) или с помощью электронагревателей. Способ разгрузки – пневматический.

Смесители ПВХ могут поставляться в двух исполнениях: с вертикальным (серия SRL-Z) и горизонтальным охладителем (серия SRL-W). В комплекте со смесителем может быть предложена также станция автоматического весового дозирования компонентов.

Двухстадийный смеситель SRL-Z100/200 со склада в Минске - 8 500 USD

Технические характеристики

Смеситель двухстадийный с вертикальным охладителем SRL-Z

|

Модель |

Общий объём, л |

Рабочий объём, л |

Мощность двигателей, кВт |

|

SRL-Z50/100 |

50/100 |

35/70 |

7/11/5,5 |

|

SRL-Z100/200 |

100/200 |

70/140 |

11/22/7,5 |

|

SRL-Z200/500 |

200/500 |

140/250 |

30/42/11 |

|

SRL-Z300/600 |

300/600 |

210/420 |

40/55/11 |

|

SRL-Z500/1000 |

500/1000 |

350/700 |

47/67/15 |

|

SRL-Z800/1200 |

800/1200 |

560/1100 |

60/90/22 |

Смеситель двухстадийный с горизонтальным охладителем SRL-W

|

Модель |

Общий объём, л |

Рабочий объём, л |

Мощность двигателей, кВт |

|

SRL-W300/1000 |

300/1000 |

210/700 |

40/55/11 |

|

SRL-W500/1600 |

500/1600 |

350/1100 |

47/67/15 |

|

SRL-W500/2000 |

500/2000 |

350/1400 |

47/67/18,5 |

|

SRL-W800/2000 |

800/2000 |

800/2000 |

60/90/18,5 |

|

SRL-W800/2500 |

800/2500 |

800/2500 |

60/90/22 |

|

SRL-W1000/3000 |

1000/3000 |

1000/3000 |

83/110/27 |

Двухстадийный смеситель SRL-Z100/200 со склада в Минске - 8 500 USD

Гранулятор горячей резки производительностью до 600 кг\час.

Грануляторы горячей резки широко применяются для гранулирования ПВХ, термоэластопластов (TPE, TPU), высоконаполненных компаундов и пр.

Принцип действия гранулятора: выходящий из экструдера расплав продавливается сквозь решётчатую голову гранулятора. У поверхности головы с заданной скоростью вращаются два грануляционных ножа, которые режут выходящие стренги в горячем виде на гранулы определённой длины. Далее с помощью пневмотранспорта гранулы передаются на охлаждение.

Основным преимуществом данного типа гранулирования является отсутствие длинных стренг, а соответственно невозможность их обрыва и необходимости повторной заправки. Это качество наиболее ценно в случае переработки материалов с низкой насыпной плотностью (порошки, хлопья, отходы волокна «пушёнка»).

Гранулятор состоит из: стренгирующей головы, ножей, двигателя, рамы и корпуса.

Технические характеристики

|

Диаметр отверстий головы |

¢3.2мм (хромирование канала) |

|

Количество ножей |

2 шт. |

|

Мощность двигателя |

1.5кВт |

|

Регулировка скорости |

инвертер ABB |

|

Позиционирование |

регулировка положения по высоте |

|

Материал кожуха |

нержавеющая сталь |