- •2.1.1 Химические и физико-химические основы процесса

- •2.1.2 Технологические основы процесса

- •2.2 Характеристика исходного сырья

- •2.3 Характеристика готовой продукции

- •2.4 Разработка принципиальной схемы производства

- •2.5 Материальный расчет производства

- •2.6 Описание технологической схемы производства

- •2.7 Расчет технологических параметров

- •2.7.1 Расчет технологических параметров для кожуха хк-250-00.000.02

- •2.7.1.1 Определение температуры расплава

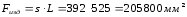

- •2.7.1.2 Расчет площади основного изделия – кожуха хк-250-00.000.02 в плоскости разъема формы

- •2.7.1.3 Расчет основных параметров литниковой системы

- •2.7.1.4 Определение температуры расплава после впрыска и сжатия расплава полимера

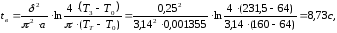

- •2.7.1.5 Время выдержки под давлением

- •2.7.1.6 Определение времени выдержки при охлаждении

- •2.7.2.1 Расчет технологических параметров для корпуса воздуховода подачи nf 1.1.1.1.0.0.1

- •2.7.2.2 Расчет площади основного изделия « корпус воздуховода подачи

- •2.7.2.5 Определение температуры расплава

- •2.7.2.4 Определение температуры расплава после впрыска и сжатия расплава полимера

- •2.7.2.5 Определение времени выдержки под давлением

- •2.7.2.6 Определение времени выдержки при охлаждении

- •2.8 Выбор и расчет основного и вспомогательного оборудования

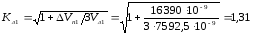

- •2.8.1 Выбор термопластавтомата по усилию смыкания и объему впрыска

- •2.8.1.1 Расчет усилия смыкания и объема впрыска

- •2.8.1.2 Расчет усилия смыкания и объема впрыска

- •2.8.2 Расчет количества литьевых машин

- •2.8.2.1.2 Определение основного времени

- •2.8.2.1.3 Определение вспомогательного неперекрываемого времени

- •2.8.2.1.4 Определение нормы штучного времени

- •2.8.2.1.6 Определение количества литьевых машин

- •2.8.2.2 Расчет количества литьевых машин для Кожуха хк 250.00.000.02

- •2.8.2.2.1 Определение типа производства

- •2.8.2.2.2 Определение основного времени

- •2.8.2.2.4 Определение нормы штучного времени

- •2.8.2.2.5 Определение времени, необходимого на выполнение годовой программы

- •2.8.2.2.6 Определение количества литьевых машин

- •2.9.1 Механический расчет

- •2.9.2 Тепловой расчет

- •3 Строительно-монтажная часть

- •Нпб 105-03.Общесоюзные нормы технологического проектирования. Определений помещений и зданий по взрывопожарной и пожарной опасности.

2.7.1.1 Определение температуры расплава

Расчет температуры литья производится с использованием реологических характеристик полимера.

,

,

где

Еу-

энегия активации при скорости сдвига

γi,

Еу

=42000 ;

;

Ti- температура определения показателя текучести расплава,

Ti=200º+273=473К;

τi – напряжение сдвига при определении показателя текучести расплава

τi =21000 Па;

τп - напряжение сдвига в области переработки при скорости сдвига равное γi

τп= 18000 Па

2.7.1.2 Расчет площади основного изделия – кожуха хк-250-00.000.02 в плоскости разъема формы

,

(2.9)

,

(2.9)

2.7.1.3 Расчет основных параметров литниковой системы

Расчетный участок 1

Центральный конический (стержневой) канал

Радиус

минимальный

=

4 мм;

=

4 мм;

Радиус

максимальный

=

7 мм;

=

7 мм;

Длина

канала

=

78 мм.

=

78 мм.

Определяем скорость сдвига на первом участке [2, с.202]:

, (2.10)

, (2.10)

Показатель степени может быть найден из расчетной номограммы по средней линии для области, соответствующей методу переработки. Для этого, взяв 2 точки на средней линии этой области, по скорости сдвига и напряжению сдвига, соответствующих этим точкам, производят расчет по уравнению [2, с.201]:

, (2.11)

, (2.11)

где

координаты точки А –

,

,

координаты

точки В –

,

,

Находим напряжение сдвига [5, с.170]:

(2.12)

(2.12)

где К=4,3 ∙103 – усредненное значение коэффициента реологического уравнения

Потери давления будут равны [1, с.173]:

(2.13)

(2.13)

где m1 = 0 – входной коэффициент (на данном участке имеется один канал, и расплав из канала мундштука в него входит без резкого изменения скорости);

–средний

радиус канала

–средний

радиус канала

Суммарный перепад давления в литниковой системе:

(2.14)

(2.14)

2.7.1.4 Определение температуры расплава после впрыска и сжатия расплава полимера

Температуру расплава после впрыска и сжатия полимера можно найти по уравнению [1, с.282]:

(2.15)

(2.15)

где

=

27,72 МПа– суммарные потери давления в

мундштуке [7,с.169];

=

27,72 МПа– суммарные потери давления в

мундштуке [7,с.169];

(2.16)

(2.16)

где – суммарные потери давления в каналах

литниковой системы, определенные исходя

из количества расчетных участков и их

длины; М=0,104 кг/моль; П=180 МПа – коэффициенты

уравнения термодинамики [1, с.91];

– суммарные потери давления в каналах

литниковой системы, определенные исходя

из количества расчетных участков и их

длины; М=0,104 кг/моль; П=180 МПа – коэффициенты

уравнения термодинамики [1, с.91];

0,41

ккал/г·град = 1717,9 Дж/кг·К – удельная

теплоемкость, при температуре Тл=207

°С [8, с.43];

0,41

ккал/г·град = 1717,9 Дж/кг·К – удельная

теплоемкость, при температуре Тл=207

°С [8, с.43];

=

954 кг/м³– плотность расплава полимера

при температуре литья Тл=207°С

[8,с.45];

=

954 кг/м³– плотность расплава полимера

при температуре литья Тл=207°С

[8,с.45];

=

99 МПа – давление в полости формы

=

99 МПа – давление в полости формы

(2.17)

(2.17)

где

=

132 МПа – удельное давление литья;

=

132 МПа – удельное давление литья;

=

0,75 – коэффициент, который при литье

тонкостенных изделий [1,с.261].

=

0,75 – коэффициент, который при литье

тонкостенных изделий [1,с.261].

2.7.1.5 Время выдержки под давлением

Время выдержки под давлением находят с учетом условий:

– находят время, когда температура расплав в середине центрального литника или на каком-либо другом участке понижается до температуры текучести Тт;

–находят время, при котором температура изделия около впускного литника понижается до температуры текучести [1, с.285].

За время выдержки под давлением принимается минимальное значение из всех найденных величин [1, с.286].

Расчетный участок 1

Центральный конический (стержневой) канал

Радиус

минимальный

=

4 мм;

=

4 мм;

Радиус

максимальный

=

7 мм;

=

7 мм;

Длина

канала

=

78 мм.

=

78 мм.

Средний

радиус канала

=

5,5 мм.

=

5,5 мм.

Время выдержки под давлением [1, с.285]:

(2.18)

(2.18)

где Т0 = 64˚С – температура охлаждающей поверхности формы;

а

=

см²/с

– коэффициент температуропроводности

расплава;

см²/с

– коэффициент температуропроводности

расплава;

Т3 = 231,5 ˚С – температура расплава после впрыска и сжатия;

Rср1 = 0,55 см – средний радиус конического литника.

Температура охлаждающей поверхности формы определяется по формуле [1, с.285]:

,

(2.19)

,

(2.19)

где

Тф

–

температура формы,

60 ˚С

60 ˚С

Коэффициент температуропроводности:

см²/с,

(2.20)

см²/с,

(2.20)

где

кал/см·с·град

– теплопроводность расплава полимера

при температуре Тл

=207

°С [6, с.20];

кал/см·с·град

– теплопроводность расплава полимера

при температуре Тл

=207

°С [6, с.20];

=

0,954 г/см³ – плотность расплава полимера

при температуре литья Тл

=

207 °С [6, с.28];

=

0,954 г/см³ – плотность расплава полимера

при температуре литья Тл

=

207 °С [6, с.28];

=

0,41 кал/г·град – теплоемкость расплава

полимера при температуре Тл

=

207°С [6, с.19].

=

0,41 кал/г·град – теплоемкость расплава

полимера при температуре Тл

=

207°С [6, с.19].

Поправочный

коэффициент Кл1,

учитывающий течение расплава через

литник в момент подпитки формы расплавом

[8, с.58]:

,

(2.21)

,

(2.21)

где

– объем расплава, нагнетаемый в форму

во время выдержки под давлением;

– объем расплава, нагнетаемый в форму

во время выдержки под давлением;

–объем

литника на расчетном участке.

–объем

литника на расчетном участке.

Объем подпитки равен [7, с.60]:

(2.22)

где

=

231,5 °С – температура расплава после

впрыска;

=

231,5 °С – температура расплава после

впрыска;

Тт=160 °С – температура текучести;

М=0,104 кг/моль,

П =180 МПа – коэффициенты уравнения состояния;

Gизд =800 г – масса изделия;

Nf=1 – гнездность формы;

=

99 МПа– давление в полости формы;

=

99 МПа– давление в полости формы;

С1=1 – количество параллельных каналов на расчетном участке.

Объем центрального конического литника:

(2.23)

Время выдержки также может быть обусловлено временем охлаждения расплава в формующей полости. В этом случае время выдержки под давлением для изделия в виде пластины или втулки определяют по формуле [1, с.28]:

(2.24)

где

=

2,5 мм = 0,25 см – толщина изделия;

=

2,5 мм = 0,25 см – толщина изделия;

а

=

см²/с

– коэффициент температуропроводности

при средней температуре

см²/с

– коэффициент температуропроводности

при средней температуре

За

время выдержки под давлением принимаем

=

8,73 с

=

8,73 с