Раздел 7

МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ПРОИЗВОДСТВА ХЛЕБА

И ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

Процесс производства хлеба должен быть метрологически обеспечен на всех его стадиях.

Для выполнения метрологического обеспечения (МО) необходимо для каждого вырабатываемого сорта хлеба или хлебобулочных изделий разработать схему этого обеспечения.

Пример составления метрологического обеспечения производства приведен в табл. 206.

Таблица 206

МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ПРОИЗВОДСТВА ХЛЕБА

И ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

┌──────────────────┬────────────┬──────────┬───────────┬──────────────────┐

│ Стадии │Наименование│ Пределы │ Интервалы │ Класс точности, │

│ технологического │ средств │показаний │взвешивания│ цена деления, │

│ процесса, │ измерений │ по шкале │ │ погрешность │

│ требующие │ │ │ │ │

│контроля измерения│ │ │ │ │

├──────────────────┼────────────┼──────────┼───────────┼──────────────────┤

│1. Дозирование │Автомукомер │Верхний │ │ │

│муки │типа: │предел │ │ │

│ │ │показаний │ │ │

│ │ │по │ │ │

│ │ │основной │ │ │

│ │ │шкале: │ │ │

│ │МД-100 │0 - 100 кг│10 - 100 кг│цена деления │

│ │ │ │ │основной шкалы │

│ │ │ │ │1 кг │

│ │ │ │ │погрешность +/- 2%│

│ │МД-200 │0 - 200 кг│20 - 250 кг│цена деления │

│ │ │ │ │основной шкалы │

│ │ │ │ │5 кг │

│ │ │ │ │погрешность +/- 5%│

│ │Ш2-ХДА │0 - 100 кг│0 - 100 кг │+/- 1,0% │

│ │И2-ХД-2А │ │ │ │

│2. Дозирование │Автоматичес-│0 - 100 кг│0 - 100 кг │+/- 1% к массе │

│жидких компонентов│кие дозиро- │ │ │минутной дозы │

│ │вочные стан-│ │ │+/- 2% к массе │

│ │ции Ш2-ХДМ │ │ │минутной дозы │

│ │ВНИИХЛ-06 │ │ │ │

│3. Определение │Весы │0 - 200 г │0 - 200 г │+/- 0,05 г, IV │

│кислотности │лабораторные│ │ │класс │

│полуфабрикатов и │общего │ │ │ │

│готовой продукции │назначения │ │ │ │

│ │по ГОСТ │ │ │ │

│ │24104-88 │ │ │ │

│4. Определение │Ареометры │ │ │ │

│плотности │общего │ │ │ │

│растворов │назначения │ │ │ │

│ │по ГОСТ │ │ │ │

│ │18481-81 │ │ │ │

│ │типа: │ │ │ │

│ │А │700 - 1840│ │цена деления +/- 1│

│ │ │кг/куб. м │ │кг/куб. м │

│ │ │ │ │погрешность +/- 1%│

│ │АМ │1020 - │ │цена деления +/-1 │

│ │ │1040 │ │кг/куб. м │

│ │ │кг/куб. м │ │погрешность +/- 1%│

│ │АМТ │1015 - │ │1 кг/куб. м - цена│

│ │ │1040 │ │деления │

│ │ │кг/куб. м │ │погрешность +/- 1%│

│ │Ареометры БС│10 - 105% │ │погрешность │

│ │(для │ │ │+/-0,1% │

│ │измерения │ │ │ │

│ │концентр. │ │ │ │

│ │этилового │ │ │ │

│ │спирта) │ │ │ │

│ │Сахарометр │0 - 70% │ │погрешность +/- │

│ │тип С │ │ │0,05 - 0,1% │

│ │Изготовитель│ │ │ │

│ │- Клинский │ │ │ │

│ │Химлабприбор│ │ │ │

│ │Плотномер │500 - 3000│диапазон │основная │

│ │радио- │кг/куб. м │измерений │погрешность │

│ │изотопный │ │50 - 500 │10 - 100 кг/куб. м│

│ │типа ПР-1025│ │ │ │

│ │(для автома-│ │ │ │

│ │тического │ │ │ │

│ │измерения │ │ │ │

│ │плотности │ │ │ │

│ │технологи- │ │ │ │

│ │ческих │ │ │ │

│ │жидкостей, │ │ │ │

│ │растворов и │ │ │ │

│ │пульп │ │ │ │

│ │(изготови- │ │ │ │

│ │тель │ │ │ │

│ │Таллиннский │ │ │ │

│ │приборостро-│ │ │ │

│ │ительный │ │ │ │

│ │завод) │ │ │ │

│ │Плотномер │800 - 1200│ │погрешность +/- │

│ │весовой │кг/куб. м │ │1,5% │

│ │автоматичес-│ │ │ │

│ │кого типа │ │ │ │

│ │АВП (для │ │ │ │

│ │автоматичес-│ │ │ │

│ │кого │ │ │ │

│ │измерения │ │ │ │

│ │плотности │ │ │ │

│ │различных │ │ │ │

│ │жидкостей) │ │ │ │

│ │Изготовитель│ │ │ │

│ │Грозненское │ │ │ │

│ │НПО Пром- │ │ │ │

│ │автоматика │ │ │ │

│5. Контроль │Часы элект- │1 - 12 ч │1 - 12 ч │цена деления │

│продолжительности │рические и │ │ │1 мин. │

│брожения и │другие │ │ │ │

│расстойки │ │ │ │ │

│полуфабрикатов │ │ │ │ │

│6. Контроль │Весы │ │ │ │

│точности деления │настольные │ │ │ │

│теста на куски, │циферблатные│ │ │ │

│массы выпеченных │ВНЦ-2 │от 0 до │от 20 до │ │

│штучных изделий и │ │200 г │1000 г │цена деления 2 г │

│сырья │ │ │ │погрешность │

│ │ │ │ │+/- 0,5 е; +/- 1 г│

│ │ │ │свыше 1000 │+/-1,0 е; +/-2 г │

│ │ │ │г │ │

│ │РН-10Ц 13У │от 0 до │от 100 до │цена деления 5 г │

│ │ │1000 г │2500 г │+/- 0,5 е; +/- │

│ │по ГОСТ │ │от 2500 до │2,5 г │

│ │23676-79 │ │10000 г │+/- 1,0 е; +/- 5 г│

│ │РП-100Ш13 │верхний │от 5 до 25 │цена деления │

│ │ │предел │кг │основной шкалы 5 │

│ │ │показаний │ │кг │

│ │ │по шкале │ │погрешность │

│ │ │основной │ │+/- 25 г │

│ │ │100 кг │ │ │

│ │ │дополни- │ │+/- 50 г │

│ │ │тельной - │ │ │

│ │ │от 25 до │ │ │

│ │ │100 кг │ │ │

│7. Определение │Термометры │0 - 100 °C│0 - 100 °C │цена деления 1 °C │

│температуры │технические │ТС-4 или │ │погрешность +/- 1 │

│полуфабрикатов и │ГОСТ │жидкостные│ │°C │

│влажности в │2823-73Е │тип Н │ │ │

│полуфабрикатах и │ │от 0 - │0 - 50 °C │цена деления 1 °C │

│готовых изделиях │ │100 °C │ │погрешность │

│ │ │ │ │+/- 1 °C │

│ │ │ │0 - 100 °C │цена деления 2 °C │

│ │ │ │ │погрешность +/- 2 │

│ │ │ │ │°C │

│ │Термометр │0 - 360 °C│ │ │

│ │ртутный │N 2 │0 - 100 °C │цена деления 1 °C │

│ │стеклянный │ │ │погрешность +/- 1 │

│ │ТЛ-2 1-Б │ │ │°C │

│ │ │N 3 │св. 100 до │цена деления 1 °C │

│ │ │ │200 °C │погрешность │

│ │ │ │ │+/- 2 °C │

│ │ │N 4 │св. 200 - │цена деления 1 °C │

│ │ │ │300 °C │погрешность │

│ │ │ │ │+/- 3 °C │

│ │ │N 5 │св. 300 до │цена деления 1 °C │

│ │ │ │400 °C │погрешность │

│ │ │ │ │+/- 3 °C │

│ │Термометры │ │-10 до │цена деления 1 °C │

│ │для складов │ │+60 °C │погрешность │

│ │ТС-7 │ │ │+/- 1 °C │

│ │Термометры │ТЗК │ │цена деления 2 °C │

│ │контактные, │от 0 - │ │или 5 °C │

│ │ТЗК, ТПК для│300 °C │ │погрешность в │

│ │лабораторных│ │ │первой точке │

│ │приборов │ │ │контактирования │

│ │ │ │0 - 100 °C │+/- 1 °C │

│ │ │ │101 - 200 │+/- 2 °C │

│ │ │ │°C │ │

│ │ │ │ │цена деления 5 °C │

│ │ │ │201 - │+/- 3 °C │

│ │ │ │300 °C │ │

│ │ │ТПК N 2 │от 50 - 200│ │

│ │ │ │°C │ │

│ │ │N 4 │50 - 150 °C│цена деления 2 °C │

│ │ │N 5 │100 - │погрешность │

│ │ │ │200 °C │+/- 2 °C │

│ │ │N 6 │0 - 300 °C │то же │

│ │Прибор │ │ │погрешность │

│ │Чижовой │ │ │измерения │

│ │в комплекте │ │ │влажности 2% │

│ │с электро- │ │ │ │

│ │контактными │ │ │ │

│ │термометрами│ │ │ │

│ │и ртутными │ │ │ │

│ │Сушильный │ │ │погрешность │

│ │шкаф │ │ │+/- 2 °C │

│ │СЭШ-3М │ │ │ │

│8. Контроль │Гигрометр │5 - 40 °C │5-40 °C │+/- 1 °C │

│температуры и │ГС-210 │ │ │ │

│относительной │Гигрометр- │5 - 40 °C │относитель-│ │

│влажности воздуха │психрометр │ │ная │ │

│в камере для │ВИТ-2 │ │влажность │ │

│расстойки │ │ │от 0 - 90% │+/- 3% │

│9. Контроль │Термометры │0 - 100 │0 - 100 │класс точности 1,5│

│температуры │манометри- │50 - 150 │50 - 150 │1,5 │

│пекарной камеры │ческие │0 - 150 │0 - 150 │1,0 │

│ │ТГ2С-712 │0 - 200 │0 - 200 │1,0 │

│ │ГОСТ 9624-80│0 - 300 │0 - 300 │1,0 │

│ │ │0 - 600 │0 - 600 │1,5 │

│ │ТПГ4 │0 - 600 │0 - 600 │1,5 │

│ │Термометр │100 - │100 - │цена деления 5 °C │

│ │угловой │350 °C │350 °C │ │

│ │стеклянный │ │ │ │

│ │по ТУ │100 - │100 - │погрешность │

│ │25-11-904-73│300 °C │300 °C │+/- 5 °C │

│ │тип ТП-1 │301 - │301 - │погрешность │

│ │ │350 °C │350 °C │+/- 10 °C │

│ │Милливольт- │0 - 600 °C│0 - 600 °C │класс точности 2 │

│ │метры пиро- │ │ │ │

│ │метрические │ │ │допустимая │

│ │тип Ш6 9003 │ │ │погрешность │

│ │по ГОСТ │ │ │+/- 10 °C │

│ │9736-68 в │ │ │ │

│ │комплекте с │ │ │ │

│ │термоэлект- │ │ │ │

│ │рическим │ │ │ │

│ │преобразова-│ │ │ │

│ │телем граду-│ │ │ │

│ │ировок ХК │ │ │ │

│ │Лагометры Ш │ │ │класс точности 1,5│

│ │69000 │ │ │градуировка 20, │

│ │ │ │ │21, 22, 23, 24 │

│ │Потенциомет-│0 - 600 °C│0 - 600 °C │градуировка ХК │

│ │ры │0 - 200 °C│ │основная погреш- │

│ │ТХК │0 - 150 °C│ │ность от диапазона│

│ │ │200 - │а) │измерений │

│ │ │800 °C │показаний │+/- 0,5 │

│ │ │0 - 400 °C│б) записи │+/- 1,0% │

│ │ │ │ │класс точности 2,5│

│10. Контроль │Манометр │МПа │ │ │

│параметров пара, │показывающий│0,1; 0,16;│ │ │

│подаваемого в печь│М пружинный │0,25; 0,4;│ │ │

│ │тип МОШ1-100│0,6; 1; │ │ │

│ │ │1,6; 2,5; │ │ │

│ │ │4; 6 │ │ │

│11. Продолжитель- │Реле времени│0 - 100 │ │+/- 0,2 с │

│ность выпечки и │различных │мин. │ │ │

│расстойки │типов, │0 - │ │ │

│ │секундомеры │60 мин. │ │ │

│ │С-1-б по │ │ │ │

│ │ГОСТ 5072-79│ │ │ │

│12. Определение │Металличес- │до 50 см │ │цена деления 1 мм │

│линейных размеров │кая линейка │ │ │класс точности 0,5│

│ │по ГОСТ │ │ │ │

│ │427-75, │ │ │ │

│ │штангенцир- │ │ │ │

│ │куль │ │ │ │

└──────────────────┴────────────┴──────────┴───────────┴──────────────────┘

Примечание. Допускается использовать и другие средства измерения для производства хлеба, хлебобулочных изделий, обеспечивающие измерение с указанными метрологическими параметрами. Поверочную цену деления "е" принимают равной цене деления для весов с именованной шкалой.

Приложение 1

ПРИМЕР РАСЧЕТА ТЕХНОЛОГИЧЕСКОГО ПЛАНА

ПРОИЗВОДСТВА ХЛЕБА ИЗ РЖАНОЙ МУКИ

И СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ

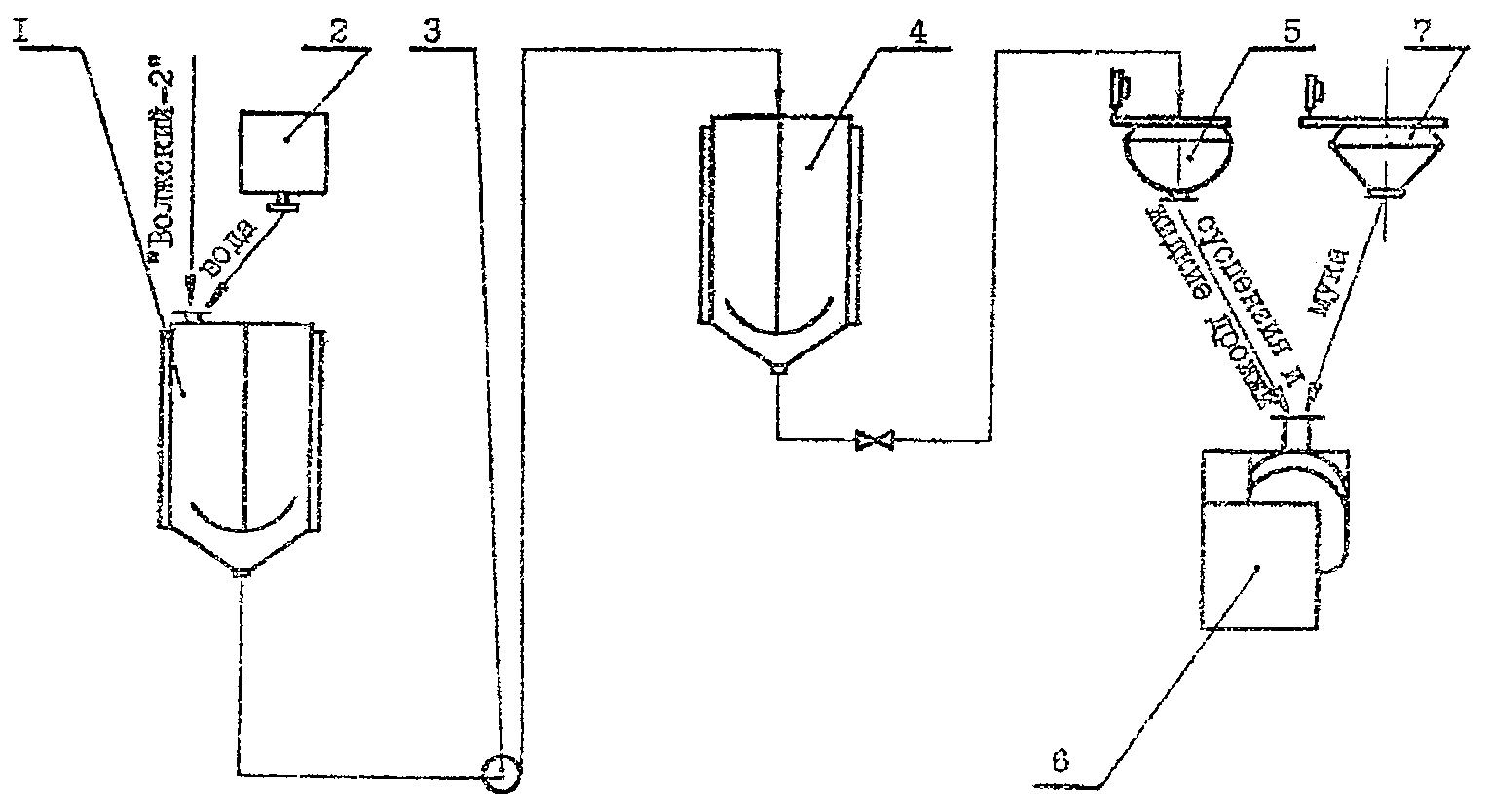

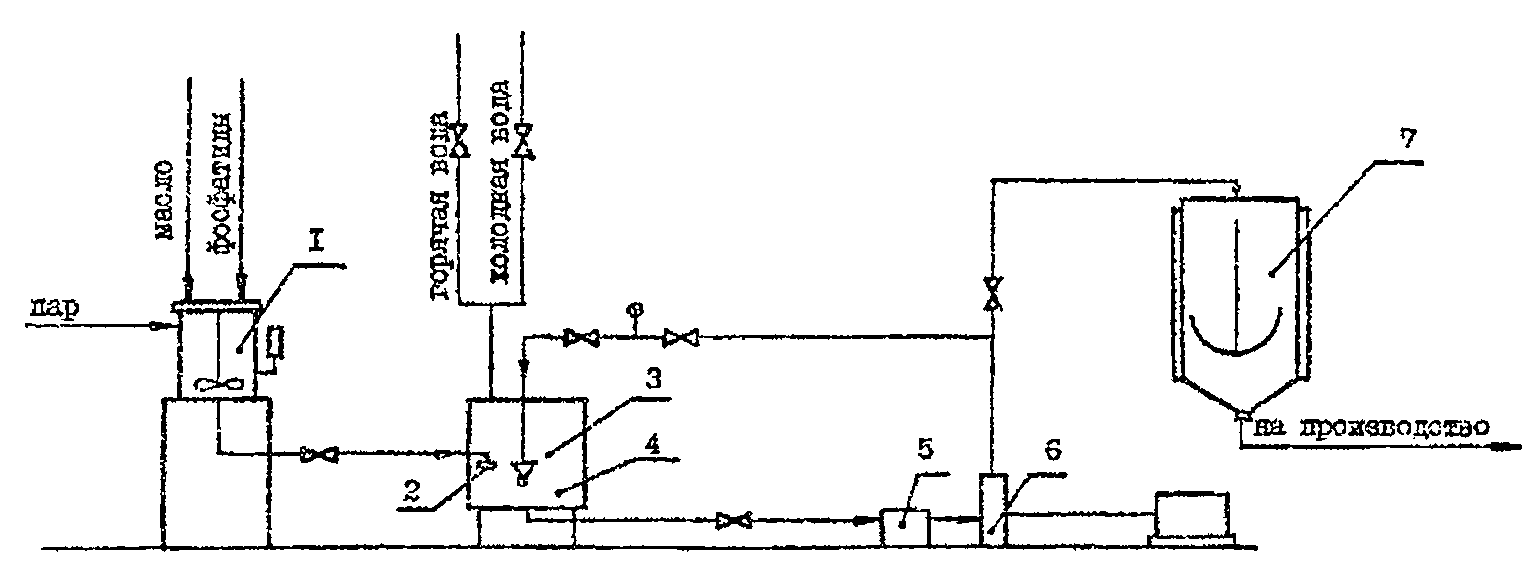

В таблицах 207 - 212 приведен пример расчета технологического плана производства хлеба столового при приготовлении теста разными способами: на густой закваске в дежах; в агрегатах непрерывного действия И8-ХТА-6; на жидкой закваске без заварки и с применением заварки с порционным приготовлением закваски и непрерывным замесом теста.

Таблица 207

ИСХОДНЫЕ ДАННЫЕ И ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ

┌────┬──────────────────────┬───────────┬─────────────┬───────────────────┐

│ N │ Оборудование и общие │Обозначение│ Формула │ Пример │

│п/п │ данные для расчета │ │ расчета │ │

├────┼──────────────────────┼───────────┼─────────────┼───────────────────┤

│1 │Номер агрегата │ │ │линия 2 │

│2 │Сорт изделия │ │ │хлеб столовый │

│3 │Сорт муки │ │ │смесь ржаной │

│ │ │ │ │обдирной и │

│ │ │ │ │пшеничной II сорта │

│4 │ГОСТ │ │ │2077-84 │

│5 │Масса 1 штуки, кг │m │ │0,88 │

│6 │Способ выпечки │ │ │в формах │

│7 │Плановый выход готовых│Q │ │149 │

│ │изделий, % │ │ │ │

│8 │Марка печи │ │ │ФТЛ-2 │

│8.1 │Количество рабочих │А │ │45 │

│ │люлек в печи │ │ │ │

│8.2 │Количество изделий на │ │ │ │

│ │люльке: │ │ │ │

│ │ шт. │Н │ │16 │

│ │ кг │H │Н · m │16 · 0,88 = 14,08 │

│ │ │ 1 │ │ │

│8.3 │Количество изделий │ │ │ │

│ │в печи: │ │ │ │

│ │ шт. │ шт. │Н · А │16 · 45 = 720 │

│ │ │N │ │ │

│ │ │ хл. │ │ │

│ │ │ │ │ │

│ │ кг │N │ шт. │720 · 0,88 = 633,6 │

│ │ │ хл. │N · m │ │

│ │ │ │ хл. │ │

│ │ │ │ │ │

│ │ │ │ или │ │

│ │ │ │H · А │14,08 · 45 = 633,6 │

│ │ │ │ 1 │ │

│ │ │ │ │ │

│8.4 │Продолжительность │t │- │54 │

│ │выпечки, мин. │ вып. │ │ │

│ │ │ │ │ │

│8.5 │Количество │n │ 60 │60 │

│ │подооборотов в 60 мин.│ п │----- │-- = 1,1 │

│ │ │ │t │54 │

│ │ │ │ вып. │ │

│8.6 │Производительность │ │ │ │

│ │печи: │ │ │ │

│ │ часовая, т/ч │ ч │ N · 60 │633,6 · 60 │

│ │ │Р │ хл. │---------- = 0,704 │

│ │ │ хл. │------------ │1000 · 54 │

│ │ │ │1000 · t │ │

│ │ │ │ вып. │ │

│ │ │ │ │ │

│ │ шт./ч │ ч │ ч │0,704 · 1000 │

│ │ │Ш │P · 1000 │------------ = 800 │

│ │ │ хл. │ хл. │ 0,88 │

│ │ │ │----------- │ │

│ │ │ │ m │ │

│ │ │ │ │ │

│ │ суточная, т/сут. │ сут. │ ч │0,704 · 23 = 16,192│

│ │ │Р │Р (24 - Т )│ │

│ │ │ хл. │ хл о │ │

│ │ │ │<*> │ │

│ │ │ │ │ │

│ │ шт./сут. │ сут. │ ч │800 · 23 = 18400 │

│ │ │Ш │Ш (24 - Т )│ │

│ │ │ хл. │ хл. о │ │

│9 │Способ приготовления │ │ │ │

│ │теста │ │ │ │

│9.1 │на густой закваске в │ │ │ │

│ │дежах │ │ │ │

│9.2 │на густой закваске в │ │ │ │

│ │агрегате И8-ХТА-6 │ │ │ │

│9.3 │на жидкой закваске без│ │ │ │

│ │заварки │ │ │ │

│9.4 │на жидкой закваске с │ │ │ │

│ │заваркой │ │ │ │

│10 │Приготовление густой │ │ │ │

│ │закваски и теста в │ │ │ │

│ │дежах │ │ │ │

│10.1│Тестомесильная машина │ │ │А2-ХТБ │

│ │для приготовления │ │ │ │

│ │густой закваски и │ │ │ │

│ │теста │ │ │ │

│10.2│Вместимость дежи, л │V │ │330 │

│ │ │ д │ │ │

│ │ │ │ │ │

│10.3│Количество муки в │ д │ 100 │330 · 37,5 │

│ │деже, кг │М │V · М │---------- = 123,75│

│ │ │ м │ д м │ 100 │

│ │ │ │--------- │ │

│ │ │ │100 <**> │принимаем 120 │

│11 │Приготовление густой │ │ │ │

│ │закваски и теста в │ │ │ │

│ │агрегате И8-ХТА-6 │ │ │ │

│11.1│Тестомесильная машина │ │ │И8-ХТА-12/1 │

│ │для приготовления │ │ │ │

│ │закваски и теста │ │ │ │

│11.2│Емкость для │ │ │ │

│ │брожения: │ │ │ │

│ │ закваски │ │ │бункер И8-ХТА-6/2 │

│ │ теста │ │ │корыто И8-ХТА-12/6 │

│11.3│Вместимость емкости │ │ │ │

│ │для брожения: │ │ │ │

│ │ закваски, куб. м │V │ │6,0 │

│ │ │ з │ │ │

│ │ │ │ │ │

│ │ теста, куб. м │V │ │1,5 │

│ │ │ т │ │ │

│ │ │ │ │ │

│ │ количество секций в │n │ │6 │

│ │ бункере │ │ │ │

│12 │Приготовление жидкой │ │ │ │

│ │закваски без заварки │ │ │ │

│ │порционным способом и │ │ │ │

│ │теста непрерывным │ │ │ │

│ │способом │ │ │ │

│12.1│Машина для │ │ │Х32М-300 │

│ │приготовления закваски│ │ │ │

│ │жидкой без заварки │ │ │ │

│12.2│Емкость для брожения │ │ │Р3-Х42 │

│ │закваски жидкой без │ │ │ │

│ │заварки при порционном│ │ │ │

│ │приготовлении │ │ │ │

│12.3│Вместимость емкости │V │ │1,4 │

│ │для брожения закваски,│ з │ │ │

│ │куб. м │ │ │ │

│12.4│Емкость для брожения │ │ │Емкость над │

│ │теста │ │ │делителем │

│12.5│Вместимость емкости │V │ │2,0 │

│ │для брожения теста, │ т │ │ │

│ │куб. м │ │ │ │

│13. │Приготовление жидкой │ │ │ │

│ │закваски с заваркой │ │ │ │

│ │порционным и теста │ │ │ │

│ │непрерывным способом │ │ │ │

│13.1│Машина для порционного│ │ │Х32М-300 │

│ │приготовления жидкой │ │ │ │

│ │закваски с заваркой │ │ │ │

│ │(питательной смеси и │ │ │ │

│ │заварки) │ │ │ │

│13.2│Емкость для брожения │ │ │РЗ-Х4Д │

│ │закваски жидкой с │ │ │ │

│ │заваркой │ │ │ │

│13.3│Вместимость емкости │V │ │1,4 │

│ │для закваски, куб. м │ з │ │ │

│13.4│Машина для │ │ │Х-26 │

│ │непрерывного │ │ │ │

│ │приготовления теста │ │ │ │

│13.5│Емкость для брожения │ │ │ХТР │

│ │теста │ │ │ │

│ │Вместимость емкости │V │ │4,5 │

│ │для брожения теста, │ т │ │ │

│ │куб. м │ │ │ │

└────┴──────────────────────┴───────────┴─────────────┴───────────────────┘

--------------------------------

<*> Т - время остановки на профосмотр.

0

<**> На каждые 100 л геометрического объема дежи загрузка муки:

ржаной обойной 41,

обдирной 38,

сеяной 38,

пшеничной обойной 39,

пшеничной II сорта 37,5

I сорта 35,

высшего сорта 30.

Расчет расхода сырья

Расход муки рассчитывают за определенный период (сутки, час, мин.) исходя из производительности печи и выхода изделий из 100 кг муки, других видов сырья - исходя из количества, предусмотренного по рецептуре (табл. 208):

![]()

![]()

![]()

т

где М - расход муки на 1 т, кг;

м

М , М - масса муки и других видов сырья по рецептуре, кг.

м с

Таблица 208

РАСХОД СЫРЬЯ ПРИ ПРИГОТОВЛЕНИИ ХЛЕБА

┌───┬────────────┬───────────┬───────────────────────────────────────────────────────────────────────────────────────────┐

│ N │Наименование│ По │ Расход сырья │

│п/п│ сырья │рецептуре, ├─────────────────────────┬──────────────────────┬────────────────────┬─────────────────────┤

│ │ │ % к муке │ часовой, кг │ суточный, т │ минутный, кг │на 1 тонну изделий, т│

├───┼────────────┼───────────┼─────────────────────────┼──────────────────────┼────────────────────┼─────────────────────┤

│1 │Мука │М = 100 │ ч 704 · 100 │ сут. 16,192 · 100 │ 11,733 · 100 │ тонн 100 │

│ │ │ м │М = --------- = 472,48 │М = ------------ =│М' = ------------ = │М = --- = 0,671 │

│ │ │ │ м 149 │ м 149 │ м 49 │ м 149 │

│ │ │ │ │ │ │ │

│ │ │ │ │10,87 │7,87 │ │

│ │в том числе:│ │ │ │ │ │

│ │мука │М = 50│ ч 472,48 · 50 │ сут. 10,87 · 50 │ 7,87 · 50 │ тонн 0,671 · 50 │

│ │пшеничная │ м.пш. │М = ----------- = │М = ---------- = │М' = --------- =│М = ---------- =│

│ │II сорта │ │ м.пш. 100 │ м.пш. 100 │ м.пш. 100 │ м.пш. 100 │

│ │ │ │ │ │ │ │

│ │ │ │236,24 │5,435 │3,935 │0,336 │

│ │ │ │ │ │ │ │

│ │мука ржаная │М = 50│ ч 472,48 · 50 │ сут. 10,87 · 50 │ 7,87 · 50 │ тонн 0,671 · 50 │

│ │обдирная │ м.рж. │М = ----------- = │М = ---------- = │М' = --------- =│М = ---------- =│

│ │ │ │ м.пш. 100 │ м.рж. 100 │ м.рж. 100 │ м.рж. 100 │

│ │ │ │ │ │ │ │

│ │ │ │236,24 │5,435 │3,935 │0,336 │

│ │ │ │ │ │ │ │

│2 │Дрожжи │М = 0,3 │ ч 472,48 · 0,3 │ сут. 10,87 · 0,3 │ 7,87 · 0,3 │ тонн 0,671 · 0,3 │

│ │хлебопекар- │ др. │М = ------------ = │М = ----------- = │М' = ---------- = │М = ----------- =│

│ │ные прессо- │ │ др. 100 │ др. 100 │ др. 100 │ др. 100 │

│ │ванные │ │ │ │ │ │

│ │ │ │1,42 │0,033 │0,0236 │0,002 │

│ │ │ │ │ │ │ │

│3 │Соль │М = 1,5│ ч 472,48 · 1,5 │ сутки 10,87 · 1,5 │ 7,87 · 1,5 │ тонн 0,671 · 1,5 │

│ │поваренная │ соль │М = ------------ = │М = ----------- =│М' = ---------- =│М = ----------- =│

│ │пищевая │ │ соль 100 │ соль 100 │ соль 100 │ соль 100 │

│ │ │ │ │ │ │ │

│ │ │ │7,08 │0,163 │0,118 │0,01 │

│ │ │ │ │ │ │ │

│4 │Сахар-песок │М = 3,0│ ч 472,48 · 3,0 │ сут. 10,87 · 3,0 │ 7,87 · 3,0 │ тонн 0,671 · 3,0 │

│ │ │ сах. │М = ------------ = │М = ----------- = │М' = ---------- =│М = ----------- =│

│ │ │ │ сах. 100 │ сах. 100 │ сах. 100 │ сах. 100 │

│ │ │ │ │ │ │ │

│ │ │ │14,17 │0,326 │0,236 │0,02 │

└───┴────────────┴───────────┴─────────────────────────┴──────────────────────┴────────────────────┴─────────────────────┘

Таблица 209

ПОКАЗАТЕЛИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

┌───┬─────────────────┬────────────────────────────────────────────────┬────────────────────────────────────────────┐

│ N │ Параметры │ Обозначения │ Примеры │

│п/п│ процесса ├───────┬────────┬───────────────────────────────┼────────┬─────────┬─────────────────────────┤

│ │ для способа │Заварка│Закваска│ Тесто │Заварка │Закваска │ Тесто │

│ │ приготовления │ │ │ │ │ │ │

│ │ теста │ │ │ │ │ │ │

├───┼─────────────────┼───────┼────────┼───────────────────────────────┼────────┼─────────┼─────────────────────────┤

│1 │Начальная │Т │Т │Т │ │ │ │

│ │температура, °C │ зав. │ з │ т │ │ │ │

│ │На густой │ │ │ │ │26 - 28 │28 - 30 │

│ │закваске в дежах │ │ │ │ │ │ │

│ │На густой │ │ │ │ │24 - 25 │27 - 29 │

│ │закваске в │ │ │ │ │ │ │

│ │агрегате И8-ХТА-6│ │ │ │ │ │ │

│ │На жидкой │ │ │ │ │28 - 30 │29 - 31 │

│ │закваске без │ │ │ │ │ │ │

│ │заварки │ │ │ │ │ │ │

│ │На жидкой │ │ │ │63 - 65 │31 - 33 │30 - 32 │

│ │закваске с │ │ │ │ │ │ │

│ │заваркой │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │

│2 │Влажность │W │W │W │ │ │ │

│ │полуфабрикатов, %│ зав. │ з │ т │ │ │ │

│ │На густой │ │ │ │ │50 │49 │

│ │закваске в дежах │ │ │ │ │ │ │

│ │На густой │ │ │ │ │50 │49 │

│ │закваске в │ │ │ │ │ │ │

│ │агрегате И8-ХТА-6│ │ │ │ │ │ │

│ │На жидкой │ │ │ │ │72 │49 │

│ │закваске без │ │ │ │ │ │ │

│ │заварки │ │ │ │ │ │ │

│ │На жидкой │ │ │ │75,6 │82 │49 │

│ │закваске с │ │ │ │ │ │ │

│ │заваркой │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │

│3 │Продолжительность│t │t │t │ │ │ │

│ │брожения, │ зав. │ з │ т │ │ │ │

│ │осахаривания, │ │ │ │ │ │ │

│ │мин. │ │ │ │ │ │ │

│ │На густой │ │ │ │ │210 - 240│90 │

│ │закваске │ │ │ │ │ │ │

│ │На густой │ │ │ │ │180 - 210│50 - 60 │

│ │закваске в │ │ │ │ │ │ │

│ │агрегате 8-ХТА-6 │ │ │ │ │ │ │

│ │На жидкой │ │ │ │90 - 120│240 - 300│120 │

│ │закваске с │ │ │ │ │ │ │

│ │заваркой │ │ │ │ │ │ │

│ │На жидкой │ │ │ │ │240 - 300│90 │

│ │закваске без │ │ │ │ │ │ │

│ │заварки │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │

│4 │Кислотность │К │К │К │ │11 - 13 │8 - 9 │

│ │конечная, град. │ зав. │ з │ т │ │ │ │

│ │На густой │ │ │ │ │11 - 13 │8 - 9 │

│ │закваске в дежах │ │ │ │ │ │ │

│ │На густой │ │ │ │ │ │ │

│ │закваске в │ │ │ │ │10 - 13 │8 - 9 │

│ │агрегате И8-ХТА-6│ │ │ │ │ │ │

│ │На жидкой │ │ │ │ │ │ │

│ │закваске без │ │ │ │ │9 - 12 │8 - 9 │

│ │заварки │ │ │ │ │ │ │

│ │На жидкой │ │ │ │ │ │ │

│ │закваске с │ │ │ │ │ │ │

│ │заваркой │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │

│5 │Масса куска │ │ │ m · 100 · 100 · 1000 │ │ │0,88 · 100 · 100 · 1000 │

│ │теста, г │ │ │m = ------------------------ │ │ │----------------------- =│

│ │ │ │ │ Т (100 - q )(100 - q ) │ │ │ (100 - 4)(100 - 9) │

│ │ │ │ │ ус. уп. │ │ │ │

│ │ │ │ │ │ │ │1007 +/- 1,5 │

│ │ │ │ │где: │ │ │ │

│ │ │ │ │q - усушка, 4,0%; │ │ │(+/- 1,5%) - допустимое │

│ │ │ │ │ ус. │ │ │отклонение по паспортным │

│ │ │ │ │q - упек, 9% │ │ │данным делителя │

│ │ │ │ │ уп. │ │ │ │

│ │ │ │ │ │ │ │ │

│6 │Продолжительность│ │ │t │ │ │45 - 55 │

│ │расстойки, мин. │ │ │ р │ │ │ │

│ │ │ │ │ │ │ │ │

│7 │Продолжительность│ │ │t │ │ │54 │

│ │выпечки, мин. │ │ │ вып. │ │ │ │

│ │ │ │ │ │ │ │ │

│8 │Температура печи,│ │ │Т │ │ │190 - 230 │

│ │°C │ │ │ │ │ │ │

└───┴─────────────────┴───────┴────────┴───────────────────────────────┴────────┴─────────┴─────────────────────────┘

При расчете производственной рецептуры определение количества сырья на порцию теста (емкость, в 1 мин.) ведется путем умножения количества сырья, идущего на 100 кг муки (табл. 210) на коэффициент пересчета для теста.

Таблица 210

РЕЦЕПТУРА НА 100 КГ МУКИ В ТЕСТЕ (ХЛЕБ СТОЛОВЫЙ)

┌────┬──────────────┬────────────────────────────────────────────┬──────────────────────────────────────────────┐

│ N │Наименование │ Обозначение и формула расчета │ Порядок расчета (пример) │

│п/п │сырья и полу- ├────────────────────────┬───────────────────┼────────────────────────────┬─────────────────┤

│ │фабрикатов для│ Закваска │ Тесто │ Закваска │ Тесто │

│ │способов при- │ │ │ │ │

│ │готовления │ │ │ │ │

│ │теста │ │ │ │ │

├────┼──────────────┼────────────────────────┼───────────────────┼────────────────────────────┼─────────────────┤

│1 │Мука пшеничная│- │ т │ │50 │

│ │второго сорта,│ │М │ │ │

│ │кг │ │ м.пш. │ │ │

│ │ │ │ │ │ │

│2 │Мука ржаная │- │ │ │ │

│ │обдирная, кг │ │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │- │- │25 │

│ │закваске в │ │ │ │ │

│ │дежах │ │ │ │ │

│ │на густой │- │- │- │10 │

│ │закваске в │ │ │ │ │

│ │агрегате │ │ │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │на жидкой │- │- │- │30 │

│ │закваске без │ │ │ │ │

│ │заварки │ │ │ │ │

│ │на жидкой │- │- │- │35 │

│ │закваске с │ │ │ │ │

│ │заваркой │ │ │ │ │

│ │ │ │ │ │ │

│3 │Мука ржаная │- │ зт │ │ │

│ │обдирная с │ │М │ │ │

│ │закваской на │ │ м │ │ │

│ │тесто, кг │ │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │ │- │25 │

│ │закваске в │ │ │ │ │

│ │дежах │ │ │ │ │

│ │на густой │- │- │- │40 │

│ │закваске в │ │ │ │ │

│ │агрегате │ │ │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │на жидкой │- │- │- │20 │

│ │закваске без │ │ │ │ │

│ │заварки │ │ │ │ │

│ │на жидкой │- │- │- │15 │

│ │закваске с │ │ │ │ │

│ │заваркой │ │ │ │ │

│ │ │ │ │ │ │

│4 │Закваска на │- │ зт │ │ │

│ │тесто, кг │ │ М (100 - W )│ │ │

│ │ │ │ т м м │ │ │

│ │ │ │М = --------------│ │ │

│ │ │ │ з 100 - W │ │ │

│ │ │ │ з │ │ │

│ │ │ │ │ │ │

│ │ │ │W - влажность │ │ │

│ │ │ │ м │ │ │

│ │ │ │муки, % │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │- │- │25 (100 - 14,5) │

│ │закваске в │ │ │ │--------------- =│

│ │дежах │ │ │ │ 100 - 50 │

│ │ │ │ │ │ │

│ │ │ │ │ │42,8 │

│ │ │ │ │ │ │

│ │на густой │- │- │- │40 (100 - 14,5) │

│ │закваске в │ │ │ │--------------- =│

│ │агрегате │ │ │ │ 100 - 50 │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │68,4 │

│ │ │ │ │ │ │

│ │на жидкой │- │- │- │20 (100 - 14,5) │

│ │закваске без │ │ │ │--------------- =│

│ │заварки │ │ │ │ 100 - 72 │

│ │ │ │ │ │ │

│ │ │ │ │ │61,1 │

│ │ │ │ │ │ │

│ │на жидкой │- │- │- │15 (100 - 14,5) │

│ │закваске с │ │ │ │--------------- =│

│ │заваркой │ │ │ │ 100 - 82 │

│ │ │ │ │ │ │

│ │ │ │ │ │71,3 │

│ │ │ │ │ │ │

│5 │Мука ржаная с │ з.в. │ │ │ │

│ │закваской на │М │ │ │ │

│ │возобновление │ м │ │ │ │

│ │закваски, % │ │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │- │25 │- │

│ │закваске в │ │ │ │ │

│ │дежах │ │ │ │ │

│ │на густой │- │- │40 │- │

│ │закваске в │ │ │ │ │

│ │агрегате │ │ │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │на жидкой │- │- │50 │- │

│ │закваске без │ │ │ │ │

│ │заварки │ │ │ │ │

│ │на жидкой │- │- │50 │- │

│ │закваске с │ │ │ │ │

│ │заваркой │ │ │ │ │

│ │ │ │ │ │ │

│6 │Мука в │ з.т. з.в. │- │ │- │

│ │закваске на │ М · М │ │ │ │

│ │возобновление │ з.в. м м │ │ │ │

│ │закваски, кг │М = ------------- │ │ │ │

│ │ │ м 100 │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │ │- │25 · 25 │- │

│ │закваске в │ │ │------- = 6,25 │ │

│ │дежах │ │ │ 100 │ │

│ │на густой │ │- │40 · 40 │- │

│ │закваске в │ │ │------- = 16 │ │

│ │агрегате │ │ │ 100 │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │на жидкой │ │- │20 · 50 │- │

│ │закваске без │ │ │------- = 10 │ │

│ │заварки │ │ │ 100 │ │

│ │на жидкой │ │- │15 · 50 │- │

│ │закваске с │ │ │------- = 7,5 │ │

│ │заваркой │ │ │ 100 │ │

│ │ │ │ │ │ │

│7 │Закваска на │ з.в. │ │ │ │

│ │возобновление │ М (100 - W ) │ │ │ │

│ │закваски, кг │ в м м │ │ │ │

│ │ │М = ---------------- │ │ │ │

│ │ │ з 100 - W │ │ │ │

│ │ │ з │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │ │- │6,25 · (100 - 14,5) │- │

│ │закваске в │ │ │------------------- = 10,7 │ │

│ │дежах │ │ │ 100 - 50 │ │

│ │ │ │ │ │ │

│ │на густой │ │- │16 · (100 - 14,5) │- │

│ │закваске в │ │ │----------------- = 27,4 │ │

│ │агрегате │ │ │ 100 - 50 │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │10 · (100 - 14,5) │- │

│ │закваске без │ │ │----------------- = 30,5 │ │

│ │заварки │ │ │ 100 - 72 │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │7,5 · (100 - 14,5) │- │

│ │закваске с │ │ │------------------ = 35,6 │ │

│ │заваркой │ │ │ 100 - 82 │ │

│ │ │ │ │ │ │

│8 │Питательная │ зв │- │ │- │

│ │смесь на │М % = 100 - М % │ │ │ │

│ │возобновление │ п м │ │ │ │

│ │закваски, % │ │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │- │100 - 25 = 75 │- │

│ │закваске в │ │ │ │ │

│ │дежах │ │ │ │ │

│ │на густой │- │- │100 - 40 = 60 │- │

│ │закваске в │ │ │ │ │

│ │агрегате │ │ │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │на жидкой │- │- │100 - 50 = 50 │- │

│ │закваске без │ │ │ │ │

│ │заварки │ │ │ │ │

│ │на жидкой │- │- │100 - 50 = 50 │- │

│ │закваске с │ │ │ │ │

│ │заваркой │ │ │ │ │

│ │ │ │ │ │ │

│9 │Питательная │ в │- │ │- │

│ │смесь на │ М · М % │ │ │ │

│ │возобновление │ з п │ │ │ │

│ │закваски, кг │М = --------- │ │ │ │

│ │ │ п в │ │ │ │

│ │ │ М % │ │ │ │

│ │ │ з │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │- │10,7 · 75 │- │

│ │закваске в │ │ │--------- = 32,1 │ │

│ │дежах │ │ │ 25 │ │

│ │ │ │ │ │ │

│ │на густой │- │- │27,4 · 60 │- │

│ │закваске в │ │ │--------- = 41,1 │ │

│ │агрегате │ │ │ 40 │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │30,5 · 50 │- │

│ │закваске без │ │ │--------- = 30,5 │ │

│ │заварки │ │ │ 50 │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │35,6 · 50 │- │

│ │закваске с │ │ │--------- = 35,6 │ │

│ │заваркой │ │ │ 50 │ │

│ │ │ │ │ │ │

│10 │Приготовление │ │ │ │ │

│ │заварки для │ │ │ │ │

│ │жидкой │ │ │ │ │

│ │закваски с │ │ │ │ │

│ │заваркой │ │ │ │ │

│ │Заварка в │ п │- │25 │- │

│ │питательной │М % │ │ │ │

│ │смеси, % │ зав. │ │ │ │

│ │ │ │ │ │ │

│10.1│Заварка в │ п │- │35,6 · 25 │- │

│ │питательной │ М · М % │ │--------- = 8,85 │ │

│ │смеси, кг │ п п зав. │ │ 100 │ │

│ │ │М = ------------ │ │ │ │

│ │ │ зав. 100 │ │ │ │

│ │ │ │ │ │ │

│10.2│Мука в │ п │- │8,85 (100 - 75,6) │- │

│ │заварке, кг │ М (100 - W ) │ │----------------- = 2,5 │ │

│ │ │ зав зав зав │ │ 100 - 14,5 │ │

│ │ │М = ---------------- │ │ │ │

│ │ │ м 100 - W │ │ │ │

│ │ │ м │ │ │ │

│ │ │ │ │ │ │

│10.3│Вода в │ зав. п зав. │- │8,85 - 2,5 = 6,25 │- │

│ │заварке, кг │М = М - М │ │ │ │

│ │ │ в зав. м │ │ │ │

│ │ │ │ │ │ │

│11 │Мука для │ М (100 - W ) │- │- │- │

│ │приготовления │ п п з │ │ │ │

│ │питательной │М = ------------- │ │ │ │

│ │смеси для │ м 100 - W │ │ │ │

│ │возобновления │ м │ │ │ │

│ │закваски по │ │ │ │ │

│ │способу │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста, кг: │ │ │ │ │

│ │на густой │ │- │32,1 · (100 - 50) │- │

│ │закваске в │ │ │----------------- = 18,75 │ │

│ │дежах │ │ │ 100 - 14,5 │ │

│ │ │ │ │ │ │

│ │на густой │- │- │41,1 · (100 - 50) │- │

│ │закваске в │ │ │----------------- = 24,0 │ │

│ │агрегате │ │ │ 100 - 14,5 │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │30,5 · (100 - 72) │- │

│ │закваске без │ │ │----------------- = 10,0 │ │

│ │заварки │ │ │ 100 - 14,5 │ │

│ │ │ │ │ │ │

│ │на жидкой │ М (100 - W ) │- │35,6 · (100 - 82) │- │

│ │закваске с │ п з зав. │ │----------------- - 2,5 = │ │

│ │заваркой │М = --------------- - │ │ 100 - 14,5 │ │

│ │ │ м 100 - W │ │ │ │

│ │ │ м │ │5,0 │ │

│ │ │М │ │ │ │

│ │ │ м │ │ │ │

│ │ │ │ │ │ │

│12 │Вода для │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │питательной │ │ │ │ │

│ │смеси для │ │ │ │ │

│ │возобновления │ │ │ │ │

│ │закваски по │ │ │ │ │

│ │способу │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста, кг: │ │ │ │ │

│ │на густой │ п п │- │32,1 - 18,75 = 13,35 │- │

│ │закваске в │М = М - М │ │ │ │

│ │дежах │ в п м │ │ │ │

│ │ │ │ │ │ │

│ │на густой │- │- │41,1 - 24,0 = 17,1 │- │

│ │закваске в │ │ │ │ │

│ │агрегате │ │ │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │30,5 - 10,0 = 20,5 │- │

│ │закваске без │ │ │ │ │

│ │заварки │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │ п п │- │35,6 - 5,0 - 8,85 = 21,75 │- │

│ │закваске с │М = М - М - М │ │ │ │

│ │заваркой │ в п м зав. │ │ │ │

│ │ │ │ │ │ │

│13 │Дрожжи │ │М /М │ │ │

│ │прессованные, │ │ др. др.с │ │ │

│ │кг или │ │ │ │ │

│ │дрожжевая │ │ │ │ │

│ │суспензия ро =│ │ │ │ │

│ │1,04 г/куб. │ │ │ │ │

│ │см, кг │ │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │- │- │0,3/0,64 │

│ │закваске в │ │ │ │ │

│ │дежах │ │ │ │ │

│ │ │ │ │ │ │

│ │на густой │- │- │- │0,3/0,64 │

│ │закваске │ │ │ │ │

│ │в агрегате │ │ │ │ │

│ │И8-ХТА-6 │ │ │ │ │

└────┴──────────────┴────────────────────────┴───────────────────┴────────────────────────────┴─────────────────┘

Продолжение таблицы 210

┌────┬─────────────┬───────────────────────────────────┬────────────────────────────────────────┐

│ N │Наименование │ Обозначение и формула расчета │ Порядок расчета (пример) │

│п/п │сырья и полу-├─────┬─────────────────────────────┼─────┬──────────────────────────────────┤

│ │фабрикатов │За- │ Тесто │За- │ Тесто │

│ │для способов │квас-│ │квас-│ │

│ │приготовления│ка │ │ка │ │

│ │теста │ │ │ │ │

├────┼─────────────┼─────┼─────────────────────────────┼─────┼──────────────────────────────────┤

│ │на жидкой │- │- │- │0,3/0,64 │

│ │закваске без │ │ │ │ │

│ │заварки │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │- │0,3/0,64 │

│ │закваске с │ │ │ │ │

│ │заваркой │ │ │ │ │

│ │ │ │ │ │ │

│14 │Солевой │- │ М · 100 │- │1,5 · 100 │

│ │раствор, кг │ │ с │ │--------- = 5,77 │

│ │ро = 1,2 │ │М = --------, │ │ 26 │

│ │г/куб. см │ │ соль.р С │ │ │

│ │ │ │ соль │ │ │

│ │ │ │ │ │ │

│ │ │ │где │ │ │

│ │ │ │С - концентрация соли в │ │ │

│ │ │ │ соль │ │ │

│ │ │ │растворе (г в 100 г) │ │ │

│ │ │ │ │ │ │

│ │Солевой │ │ М │- │5,77 │

│ │раствор, л │ │ соль.р │ │---- = 4,8 │

│ │ │ │V = -------, │ │1,2 │

│ │ │ │ соль.р ро │ │ │

│ │ │ │ с.р. │ │ │

│ │ │ │где │ │ │

│ │ │ │ро - плотность солевого │ │ │

│ │ │ │ с.р. │ │ │

│ │ │ │раствора │ │ │

│ │ │ │ │ │ │

│15 │Сахарный │- │ М · 100 │- │3,0 · 100 │

│ │раствор, кг │ │ сах. │ │--------- = 6,0 │

│ │ро = 1,23 │ │М = ----------, │ │ 50 │

│ │г/куб. см │ │ сах.р С │ │ │

│ │ │ │ сах. │ │ │

│ │ │ │ │ │ │

│ │ │ │где │ │ │

│ │ │ │С - концентрация сахара в│ │ │

│ │ │ │ сах. │ │ │

│ │ │ │растворе (г в 100 г) │ │ │

│ │ │ │ │ │ │

│ │Сахарный │- │ М │- │6,0 │

│ │раствор, л │ │ сах.р │ │---- = 4,87 │

│ │ │ │V = ------ │ │1,23 │

│ │ │ │ сах.р ро │ │ │

│ │ │ │ │ │ │

│16 │Вода на замес│ │ │ │ │

│ │теста, кг │ │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовле- │ │ │ │ │

│ │ния: │ │ │ │ │

│ │на густой │- │ т │- │[(75 · 0,855) + (42,8 · 0,50) │

│ │закваске в │ │ SUM q · 100 │ │----------------------------- + │

│ │дежах │ │ т с.в │ │ 100 - 49 │

│ │ │ │М = -------------- - │ │ │

│ │ │ │ в 100 - W │ │(0,64 · 0,12) + (5,77 · 0,26) │

│ │ │ │ т │ │----------------------------- + │

│ │ │ │ т │ │ 100 - 49 │

│ │ │ │SUM q <*> │ │ │

│ │ │ │ с │ │(6,0 · 0,5)] · 100 │

│ │ │ │ │ │------------------ - │

│ │ │ │ │ │ 100 - 49 │

│ │ │ │ │ │ │

│ │ │ │ │ │- (75 + 42,8 + 0,64 + 5,77 + 6,0) │

│ │ │ │ │ │= 46,5 │

│ │ │ │ │ │ │

│ │на густой │- │- │- │[(60,0 · 0,855) + (68,4 · 0,50) │

│ │закваске в │ │ │ │------------------------------- + │

│ │агрегате │ │ │ │ 100 - 49 │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │(0,64 · 0,12) + (5,77 · 0,26) │

│ │ │ │ │ │----------------------------- + │

│ │ │ │ │ │ 100 - 49 │

│ │ │ │ │ │ │

│ │ │ │ │ │(6,0 · 0,5)] · 100 │

│ │ │ │ │ │------------------ - (60 + 68,4 + │

│ │ │ │ │ │ 100 - 49 │

│ │ │ │ │ │ │

│ │ │ │ │ │0,64 + 5,77 + 6,0) = 35,8 │

│ │ │ │ │ │ │

│ │на жидкой │- │- │- │[(80 · 0,855) + (61,1 · 0,28) │

│ │закваске без │ │ │ │----------------------------- + │

│ │заварки │ │ │ │ 100 - 49 │

│ │ │ │ │ │ │

│ │ │ │ │ │(0,64 · 0,12) + (5,77 · 0,26) │

│ │ │ │ │ │----------------------------- + │

│ │ │ │ │ │ 100 - 49 │

│ │ │ │ │ │ │

│ │ │ │ │ │(6,0 · 0,5)] · 100 │

│ │ │ │ │ │------------------ - (80 + 61,1 + │

│ │ │ │ │ │ 100 - 49 │

│ │ │ │ │ │ │

│ │ │ │ │ │0,64 + 5,77 + 6,0) = 23,1 │

└────┴─────────────┴─────┴─────────────────────────────┴─────┴──────────────────────────────────┘

--------------------------------

т

<*> В SUM q входит все сырье, в том числе солевой и сахарный растворы

с

в кг.

┌────┬─────────────┬───────────┬──────────────────────────────────────────┐

│ N │Наименование │Обозначение│ Порядок расчета (пример) │

│п/п │сырья и полу-│ и формула │ │

│ │фабрикатов │ расчета │ │

│ │для способов ├──────┬────┼──────┬───────────────────────────────────┤

│ │приготовления│За- │Тес-│За- │ Тесто │

│ │теста │кваска│то │кваска│ │

├────┼─────────────┼──────┼────┼──────┼───────────────────────────────────┤

│ │на жидкой │- │- │- │[(85 · 0,855) + (71,3-0,18) │

│ │закваске с │ │ │ │--------------------------- + │

│ │заваркой │ │ │ │ 100 - 49 │

│ │ │ │ │ │ │

│ │ │ │ │ │(0,64 · 0,12) + (5,77 · 0,26) │

│ │ │ │ │ │----------------------------- + │

│ │ │ │ │ │ 100 - 49 │

│ │ │ │ │ │ │

│ │ │ │ │ │(6,0 · 0,5)] · 100 │

│ │ │ │ │ │------------------ - (85 + 71,3 + │

│ │ │ │ │ │ 100 - 49 │

│ │ │ │ │ │ │

│ │ │ │ │ │0,64 + 5,77 + 6,0) = 7,9 │

└────┴─────────────┴──────┴────┴──────┴───────────────────────────────────┘

--------------------------------

<*> Принято: в 1040 г дрожжевой суспензии содержится 490 г прессованных дрожжей влажностью 75%; данные берутся из ОСТ 18-369-81.

Пример.

1) В деже 120 кг муки, мука на тесто - 100 кг

120

К = --- = 1,2;

т 100

2) расход муки на замес теста в минуту - 7,87 кг, муки на тесто - 100 кг

7,87

К = ---- = 0,0737.

т 100

Определение количества сырья на приготовление закваски или питательной

смеси (в емкости, в 1 мин.) ведется путем умножения количества сырья,

идущего на возобновление закваски, необходимой для приготовления 100 кг

теста (табл. 210) на коэффициент К (коэффициент пересчета для закваски)

з

или К (коэффициент пересчета для питательной смеси).

п

К - отношение муки в емкости (или в 1 мин.) к муке в закваске, идущей

з

на приготовление 100 кг теста.

Пример:

В деже 120 кг муки, мука в закваске (на 100 кг муки в тесте) - 25 кг

120

К = --- = 4,8,

з 25

К - отношение муки в питательной смеси в 1 емкости (или в 1 мин.) к

п

муке в питательной смеси для закваски, идущей на приготовление 100 кг

теста.

Пример.

Расход муки для приготовления питательной смеси в 1 мин. - 3,15 кг, расход муки на приготовление питательной смеси для закваски на тесто (100 кг мукой) - 24 кг

3,15

К = ---- = 0,13.

п 24

Таблица 211

ПРОИЗВОДСТВЕННАЯ РЕЦЕПТУРА ПРИГОТОВЛЕНИЯ ЗАКВАСКИ И ТЕСТА

┌───┬─────────────┬─────────────────────────────────┬─────────────────────────────────┐

│ N │Наименование │Обозначение и формулы для расчета│ Пример │

│п/п│ сырья и ├────────────────────────────┬────┼────────────────────────────┬────┤

│ │ данные для │ закваска │тес-│ закваска │тес-│

│ │ расчета │ │то │ │то │

├───┼─────────────┼────────────────────────────┼────┼────────────────────────────┼────┤

│1 │Мука ржаная │ ч зт │ │ │ │

│ │обдирная для │ М · М · 100 │ │ │ │

│ │приготовления│ з.ч м м │ │ │ │

│ │закваски │М = ---------------------│ │ │ │

│ │(часовой │ м з.в. │ │ │ │

│ │расход), кг │ 100 · (100 - М %)│ │ │ │

│ │ │ м │ │ │ │

│ │ │ │ │ │ │

│ │на густой │- │- │472,48 · 25 · 100 │- │

│ │закваске в │ │ │----------------- = 157,5 │ │

│ │дежах │ │ │ 100 (100 - 25) │ │

│ │ │ │ │ │ │

│ │на густой │- │- │472,48 · 40 · 100 │- │

│ │закваске в │ │ │----------------- = 315 │ │

│ │агрегате │ │ │ 100 (100 - 40) │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │472,48 · 20 · 100 │- │

│ │закваске без │ │ │----------------- = 189 │ │

│ │заварки │ │ │ 100 (100 - 50) │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │472,48 · 15 · 100 │- │

│ │закваске с │ │ │----------------- = 141,7 │ │

│ │заваркой │ │ │ 100 (100 - 50) │ │

│ │ │ │ │ │ │

│2 │Закваска на │ з.ч │ │ │ │

│ │тесто и на │ М (100 - W ) │ │ │ │

│ │возобновление│ ч м м │ │ │ │

│ │(часовой │М = ---------------- │ │ │ │

│ │расход), кг │ з 100 - W │ │ │ │

│ │ │ з │ │ │ │

│ │для способов │ │ │ │ │

│ │приготовления│ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │- │157,5 · (100 - 14,5) │- │

│ │закваске в │ │ │-------------------- = 269,3│ │

│ │дежах │ │ │ 100 - 50 │ │

│ │ │ │ │ │ │

│ │на густой │- │- │315 · (100 - 14,5) │- │

│ │закваске в │ │ │------------------ = 538,65 │ │

│ │агрегате │ │ │ 100 - 50 │ │

│ │И8/ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │189 · (100 - 14,5) │- │

│ │закваске без │ │ │------------------ = 577,1 │ │

│ │заварки │ │ │ 100 - 72 │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │141,7 · (100 - 14,5) │- │

│ │закваске с │ │ │-------------------- = 673,1│ │

│ │заваркой │ │ │ 100 - 82 │ │

│ │ │ │ │ │ │

│3 │Мука в тесте │ ч │ │ │ │

│ │(минутный │ Р · 100 │ │ │ │

│ │расход), кг │ т' хл. │ │ │ │

│ │ │М = ---------- │ │ │ │

│ │ │ м 60 · Q │ │ │ │

│ │ │ │ │ │ │

│ │на густых │- │- │704 · 100 │- │

│ │заквасках в │ │ │--------- = 7,87 │ │

│ │агрегате │ │ │60 · 149 │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │704 · 100 │- │

│ │закваске без │ │ │--------- = 7,87 │ │

│ │заварки │ │ │60 · 149 │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │704 · 100 │- │

│ │закваске с │ │ │--------- = 7,87 │ │

│ │заваркой │ │ │60 · 149 │ │

│ │ │ │ │ │ │

│4 │Масса │ ч │ │ │ │

│ │закваски, │ М · t │ │ │ │

│ │находящейся │ з з │ │ │ │

│ │на брожении, │М = ------- │ │ │ │

│ │кг │ з 60 │ │ │ │

│ │для способов │ │ │ │ │

│ │приготовления│ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │- │269,3 · 240 │- │

│ │закваске │ │ │----------- = 1077,2 │ │

│ │в дежах │ │ │ 60 │ │

│ │ │ │ │ │ │

│ │на густой │- │- │538,65 · 180 │- │

│ │закваске в │ │ │------------ = 1616 │ │

│ │агрегате │ │ │ 60 │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │577,1 · 300 │- │

│ │закваске без │ │ │----------- = 2885,5 │ │

│ │заварки │ │ │ 60 │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │673,1 · 300 │- │

│ │закваске с │ │ │----------- = 3366 │ │

│ │заваркой │ │ │ 60 │ │

└───┴─────────────┴────────────────────────────┴────┴────────────────────────────┴────┘

Продолжение таблицы 211

┌───┬───────────────┬───────────────────────────┬─────────────────────────────────────┐

│ N │ Наименование │ Обозначение и формулы │ Пример │

│п/п│ сырья │ для расчета │ │

│ │ и данные для ├─────────────────┬─────────┼───────────────────────────┬─────────┤

│ │ расчета │ закваска │ тесто │ закваска │ тесто │

├───┼───────────────┼─────────────────┼─────────┼───────────────────────────┼─────────┤

│5 │Объем емкости │ М (1 + Х) │- │ │- │

│ │для брожения │ з │ │ │ │

│ │закваски, л │V = ----------, │ │ │ │

│ │ │ з ро │ │ │ │

│ │ │ │ │ │ │

│ │ │где │ │ │ │

│ │ │Х - коэффициент, │ │ │ │

│ │ │учитывающий │ │ │ │

│ │ │необходимость │ │ │ │

│ │ │увеличения объема│ │ │ │

│ │ │с учетом │ │ │ │

│ │ │пенообразования, │ │ │ │

│ │ │Х = 0,5 - 0,7; │ │ │ │

│ │ │ро - плотность │ │ │ │

│ │ │выброженного │ │ │ │

│ │ │полуфабриката: │ │ │ │

│ │ │кг/л = 0,8 - 1,0 │ │ │ │

│ │для способов │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на жидкой │- │- │2885,5 · (1 + 0,7) │- │

│ │закваске │ │ │------------------ = 6131 │ │

│ │без заварки │ │ │ 0,8 │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │3366 · (1 + 0,7) │- │

│ │закваске с │ │ │---------------- = 7152,8 │ │

│ │заваркой │ │ │ 0,8 │ │

│ │ │ │ │ │ │

│6 │Количество │ V │ │ │ │

│ │емкостей для │ з │ │ │ │

│ │брожения │Н = -- │ │ │ │

│ │закваски, шт. │ з V │ │ │ │

│ │для способов │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на жидкой │- │- │6131 │- │

│ │закваске │ │ │---- = 4,37 принимаем 5 │ │

│ │без заварки │ │ │1400 │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │7152,8 │- │

│ │закваске с │ │ │------ = 5,1 принимаем 6 │ │

│ │заваркой │ │ │ 1400 │ │

│ │ │ │ │ │ │

│7 │Масса закваски │ М │ │ │ │

│ │в одной │ н з │ │ │ │

│ │емкости, кг │М = -- │ │ │ │

│ │ │ з Н │ │ │ │

│ │ │ з │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на жидкой │- │- │2885 │- │

│ │закваске без │ │ │---- = 577 │ │

│ │заварки │ │ │ 5 │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │3366 │- │

│ │закваске с │ │ │---- = 561 │ │

│ │заваркой │ │ │ 6 │ │

│ │ │ │ │ │ │

│8 │Масса │ н │ │ │ │

│ │питательной │ М · М % │ │ │ │

│ │смеси в одной │ н з п │ │ │ │

│ │емкости, кг │М = --------- │ │ │ │

│ │ │ п 100 │ │ │ │

│ │для способов │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на жидкой │- │- │577 · 50 │- │

│ │закваске без │ │ │-------- = 288,5 │ │

│ │заварки │ │ │ 100 │ │

│ │ │ │ │ │ │

│ │на жидкой │- │- │561 · 50 │- │

│ │закваске с │ │ │-------- = 280,5 │ │

│ │заваркой │ │ │ 100 │ │

│ │ │ │ │ │ │

│9 │Мука для │ ч зт │- │ │ │

│ │приготовления │ Р · М │ │ │ │

│ │питательной │ п хл. м │ │ │ │

│ │смеси в мин., │М = ---------- │ │ │ │

│ │кг │ 60 · Q │ │ │ │

│ │ │ │ │ │ │

│ │для способов │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │в агрегате │- │- │704 · 40 │- │

│ │И8-ХТА-6 │ │ │-------- = 3,15 │ │

│ │ │ │ │60 · 149 │ │

│10 │Коэффициент │ │ │ │ │

│ │пересчета для │ │ │ │ │

│ │способов │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │ д │ д │120 │120 │

│ │закваске │ М │ М │--- = 4,8 │--- = 1,2│

│ │в дежах │ м │ м │25 │100 │

│ │ │К = --- │К = -- │ │ │

│ │ │ зд зт │ тд М │ │ │

│ │ │ М │ м │ │ │

│ │ │ м │ │ │ │

└───┴───────────────┴─────────────────┴─────────┴───────────────────────────┴─────────┘

Продолжение таблицы 211

┌───┬─────────────┬─────────────────────────────────────────────┬─────────────────────────────────────┐

│ N │Наименование │ Обозначение и формулы │ Пример │

│п/п│ сырья и │ для расчета │ │

│ │ данные для ├─────────────────────┬───────────────────────┼──────────────────┬──────────────────┤

│ │ расчета │ закваска │ тесто │ закваска │ тесто │

├───┼─────────────┼─────────────────────┼───────────────────────┼──────────────────┼──────────────────┤

│ │на густой │ п' │ т' │3,15 │7,87 │

│ │закваске в │ М │ М │---- = 0,13 │---- = 0,0787 │

│ │агрегате │ н м │ н м │ 24 │100 │

│ │И8-ХТА-6 │К = --- │К = --- │ │ │

│ │ │ з п │ т М │ │ │

│ │ │ М │ м │ │ │

│ │ │ м │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │ н │ т' │288,5 │7,87 │

│ │закваске без │ М │ М │----- = 9,46 │---- = 0,0787 │

│ │заварки │ п │ н м │30,5 │100 │

│ │ │К = -- │К = --- │ │ │

│ │ │ п М │ т М │ │ │

│ │ │ п │ м │ │ │

│ │ │ │ │ │ │

│ │на жидкой │ н │ т' │280,5 │7,87 │

│ │закваске с │ М │ М │----- = 7,88 │---- = 0,0787 │

│ │заваркой │ п │ н м │35,6 │100 │

│ │ │К = -- │К = --- │ │ │

│ │ │ п М │ т М │ │ │

│ │ │ п │ м │ │ │

│11 │Мука │ │ │ │ │

│ │пшеничная II │ │ │ │ │

│ │сорта при │ │ │ │ │

│ │замесе теста,│ │ │ │ │

│ │кг │ │ │ │ │

│ │на густой │- │ т' т д │- │50 · 1,2 = 60 │

│ │закваске в │ │М = М · К │ │ │

│ │дежах │ │ м.пш. м.пш. т │ │ │

│ │ │ │ │ │ │

│ │на густой │- │ т' т д │- │50 · 0,0787 = 3,9 │

│ │закваске в │ │М = М · К │ │ │

│ │агрегате │ │ м.пш. м.пш. т │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │ т' т н │- │50 · 0,0787 = 3,93│

│ │закваске без │ │М = М · К │ │ │

│ │заварки │ │ м.пш. м.пш. т │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │ т' т н │- │50 · 0,0787 = 3,93│

│ │закваске с │ │М = М · К │ │ │

│ │заваркой │ │ м.пш. м.пш. т │ │ │

│ │ │ │ │ │ │

│12 │Мука ржаная │ т' │ │ │ │

│ │обдирная на │М │ │ │ │

│ │замес теста, │ м.рж. │ │ │ │

│ │кг │ │ │ │ │

│ │для способов │ │ │ │ │

│ │приготовления│ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │ │ т' т │- │25 · 1,2 = 30 │

│ │закваске в │ │М = М · К │ │ │

│ │дежах │ │ м.рж. м.рж. т.д.│ │ │

│ │ │ │ │ │ │

│ │на густой │- │ т' т н │- │ │

│ │закваске в │ │М = М · К │ │ │

│ │агрегате │ │ м.рж. м.рж. т │ │ │

│ │И8-ХТА-6 в │ │ │ │ │

│ │минуту │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │ т' т н │- │ │

│ │закваске без │ │М = М · К │ │ │

│ │заварки, в │ │ м.рж. м.рж. т │ │ │

│ │минуту │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │ т' т н │- │ │

│ │закваске с │ │М = М · К │ │ │

│ │заваркой, в │ │ м.рж. м.рж. т │ │ │

│ │минуту │ │ │ │ │

│ │ │ │ │ │ │

│13 │Мука для │ │ │ │ │

│ │приготовления│ │ │ │ │

│ │питательной │ │ │ │ │

│ │смеси на │ │ │ │ │

│ │возобновление│ │ │ │ │

│ │закваски, кг │ │ │ │ │

│ │для способов │ │ │ │ │

│ │приготовления│ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │ п' п │- │18,75 · 4,8 = 90 │- │

│ │закваске в │М = М · К │ │ │ │

│ │дежах │ м м з.д. │ │ │ │

│ │ │ │ │ │ │

│ │на густой │ п' п н │- │24,0 · 0,13 = 3,15│- │

│ │закваске в │М = М · К │ │ │ │

│ │агрегате │ м м з │ │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │ п' п │- │10,0 · 9,46 = 94,6│- │

│ │закваске без │М = М · К │ │ │ │

│ │заварки │ м м п │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │ п' п │- │5,0 · 7,88 = 39,4 │- │

│ │закваске с │М = М · К │ │ │ │

│ │заваркой │ м м п │ │ │ │

│ │ │ │ │ │ │

│14 │Мука для │ │ │ │ │

│ │приготовления│ │ │ │ │

│ │заварки, кг │ │ │ │ │

│ │для способа │ зав.п. зав. │- │2,5 · 7,88 = 19,7 │- │

│ │приготовления│М = М · К │ │ │ │

│ │теста │ м м п │ │ │ │

│ │на жидкой │ │ │ │ │

│ │закваске с │ │ │ │ │

│ │заваркой │ │ │ │ │

└───┴─────────────┴─────────────────────┴───────────────────────┴──────────────────┴──────────────────┘

Продолжение таблицы 211

┌───┬──────────────┬───────────────────────────────────────────────┬─────────────────────────────────────────┐

│ N │ Наименование │ Обозначение и формулы для расчета │ Пример │

│п/п│сырья и данные├───────────────────────┬───────────────────────┼────────────────────┬────────────────────┤

│ │ для расчета │ закваска │ тесто │ закваска │ тесто │

├───┼──────────────┼───────────────────────┼───────────────────────┼────────────────────┼────────────────────┤

│15 │Вода для │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │питательной │ │ │ │ │

│ │смеси на │ │ │ │ │

│ │возобновление │ │ │ │ │

│ │закваски, кг │ │ │ │ │

│ │для способов │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │ п' п │- │13,35 · 4,8 = 64,1 │- │

│ │закваске в │М = М · К │ │ │ │

│ │дежах │ в в з.д. │ │ │ │

│ │ │ │ │ │ │

│ │на густой │ п' п н │- │17,1 · 0,13 = 2,22 │- │

│ │закваске в │М = М · К │ │ │ │

│ │агрегате │ в в з │ │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │ п' п │- │20,5 · 9,46 = 193,9 │- │

│ │закваске без │М = М · К │ │ │ │

│ │заварки │ в в п │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │ п' п │- │21,75 · 7,88 = 171,4│- │

│ │закваске с │М = М · К │ │ │ │

│ │заваркой │ в в п │ │ │ │

│ │ │ │ │ │ │

│16 │Вода для │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │заварки, кг │ │ │ │ │

│ │для способа │ зав.п зав. │- │6,35 · 7,88 = 50 │- │

│ │приготовления │М = М · К │ │ │ │

│ │теста на │ в в п │ │ │ │

│ │жидкой │ │ │ │ │

│ │закваске с │ │ │ │ │

│ │заваркой │ │ │ │ │

│ │ │ │ │ │ │

│17 │Заварка на │ │ │ │ │

│ │приготовление │ │ │ │ │

│ │питательной │ │ │ │ │

│ │смеси, кг │ │ │ │ │

│ │для способа │ пит. зав.п зав.п│- │19,7 + 50 = 69,7 │- │

│ │приготовления │М = М + М │ │ │ │

│ │теста на │ зав. м в │ │ │ │

│ │жидкой │ │ │ │ │

│ │закваске с │ │ │ │ │

│ │заваркой │ │ │ │ │

│ │ │ │ │ │ │

│18 │Закваска на │ │ │ │ │

│ │возобновление,│ │ │ │ │

│ │кг для способа│ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │ в' в │- │10,7 · 4,8 = 51,4 │- │

│ │закваске в │М = М · К │ │ │ │

│ │дежах │ з з з.д. │ │ │ │

│ │ │ │ │ │ │

│ │на густой │ в' в н │- │27,4 · 0,13 = 3,56 │- │

│ │закваске в │М = М · К │ │ │ │

│ │агрегате │ з з з │ │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │ в' в │- │30,5 · 9,46 = 288,5 │- │

│ │закваске без │М = М · К │ │ │ │

│ │заварки │ з з п │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │ в' в │- │35,6 · 7,88 = 280 │- │

│ │закваске в │М = М · К │ │ │ │

│ │заваркой │ з з п │ │ │ │

│ │ │ │ │ │ │

│19 │Закваска на │ │ │ │ │

│ │замес теста, │ │ │ │ │

│ │кг │ │ │ │ │

│ │для способа │ │ │ │ │

│ │приготовления │ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │ т' т │- │42,8 · 1,2 = 51,4 │

│ │закваске в │ │М = М · К │ │ │

│ │дежах │ │ з з т.д. │ │ │

│ │ │ │ │ │ │

│ │на густой │- │ т' т н │- │68,4 · 0,0787 = 5,38│

│ │закваске в │ │М = М · К │ │ │

│ │агрегате │ │ з з т │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │ т' т н │- │61,1 · 0,0787 = 4,8 │

│ │закваске без │ │М = М · К │ │ │

│ │заварки │ │ з з т │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │ т' т н │- │71,3 · 0,0787 = 5,61│

│ │закваске с │ │М = М · К │ │ │

│ │заваркой │ │ з з т │ │ │

│ │ │ │ │ │ │

│20 │Солевой │ │- │- │- │

│ │раствор (ро = │ │ │ │ │

│ │1,2 г/куб. │ │ │ │ │

│ │см), кг при │ │ │ │ │

│ │приготовлении │ │ │ │ │

│ │теста │ │ │ │ │

│ │на густых │- │М' = М · К │- │5,76 · 1,2 = 6,9 │

│ │заквасках в │ │ сол.р сол.р тд │ │ │

│ │дежах │ │ │ │ │

│ │ │ │ │ │ │

│ │на густых │- │ н │- │5,76 · 0,0787 = 0,45│

│ │заквасках в │ │М' = М · К │ │ │

│ │агрегате │ │ сол.р сол.р т │ │ │

│ │И8-ХТА-6 │ │ │ │ │

└───┴──────────────┴───────────────────────┴───────────────────────┴────────────────────┴────────────────────┘

Продолжение таблицы 211

┌───┬─────────────┬───────────────────────────────┬──────────────────────────┐

│ N │Наименование │ Обозначение и формулы для │ Пример │

│п/п│ сырья и │ расчета │ │

│ │ данные ├─────┬─────────────────────────┼─────┬────────────────────┤

│ │ для расчета │за- │ тесто │за- │ тесто │

│ │ │квас-│ │квас-│ │

│ │ │ка │ │ка │ │

├───┼─────────────┼─────┼─────────────────────────┼─────┼────────────────────┤

│ │на жидких │- │ н │- │5,76 · 0,0787 = 0,45│

│ │заквасках │ │М' = М · К │ │ │

│ │без заварки │ │ сол.р. сол.р. т │ │ │

│ │ │ │ │ │ │

│ │на жидких │- │ н │- │5,76 · 0,0787 = 0,45│

│ │заквасках │ │М' = М · К │ │ │

│ │с заваркой │ │ сол.р. сол.р. т │ │ │

│ │ │ │ │ │ │

│21 │Сахарный │ │ │ │ │

│ │раствор (ро =│ │ │ │ │

│ │1,23 г/куб. │ │ │ │ │

│ │см), кг при │ │ │ │ │

│ │приготовлении│ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густых │- │М' = М · К │- │6,0 · 1,21 = 7,2 │

│ │заквасках │ │ сах.р. сах.р. т.д.│ │ │

│ │в дежах │ │ │ │ │

│ │ │ │ │ │ │

│ │на густых │- │ н │- │6,0 · 0,0787 = 0,45 │

│ │заквасках │ │М' = М · К │ │ │

│ │в агрегате │ │ сах.р. сах.р. т │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидких │- │ н │- │6,0 · 0,0787 = 0,45 │

│ │заквасках │ │М' = М · К │ │ │

│ │без заварки │ │ сах.р. сах.р. т │ │ │

│ │ │ │ │ │ │

│ │на жидких │- │ н │- │6,0 · 0,0787 = 0,45 │

│ │заквасках │ │М' = М · К │ │ │

│ │с заваркой │ │ сах.р. сах.р. т │ │ │

│ │ │ │ │ │ │

│22 │Дрожжевая │ │ │ │ │

│ │суспензия, кг│ │ │ │ │

│ │при │ │ │ │ │

│ │приготовлении│ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │М' = М · К │- │0,64 · 1,2 = 0,768 │

│ │закваске │ │ др. др. т.д. │ │ │

│ │в дежах │ │ │ │ │

│ │ │ │ │ │ │

│ │на густых │- │ н │- │0,64 · 0,0787 = 0,05│

│ │заквасках │ │М' = М · К │ │ │

│ │в агрегате │ │ др. др. т │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидких │- │ н │- │0,64 · 0,0787 = 0,05│

│ │заквасках │ │М' = М · К │ │ │

│ │без заварки │ │ др. др. т │ │ │

│ │ │ │ │ │ │

│ │на жидких │- │ н │- │0,64 · 0,0787 = 0,05│

│ │заквасках с │ │М' = М · К │ │ │

│ │заваркой │ │ др. др. т │ │ │

│ │ │ │ │ │ │

│ │Вода, кг при │ │ │ │ │

│ │приготовлении│ │ │ │ │

│ │теста: │ │ │ │ │

│ │на густой │- │ т' т │- │46,5 · 1,2 = 55,8 │

│ │закваске в │ │М = М · К │ │ │

│ │дежах │ │ в в т.д. │ │ │

│ │ │ │ │ │ │

│ │на густой │- │ т' т н │- │35,8 · 0,0787 = 2,82│

│ │закваске в │ │М = М · К │ │ │

│ │агрегате │ │ в в т │ │ │

│ │И8-ХТА-6 │ │ │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │ т' т н │- │23,1 · 0,0787 = 1,82│

│ │закваске без │ │М = М · К │ │ │

│ │заварки │ │ в в т │ │ │

│ │ │ │ │ │ │

│ │на жидкой │- │ т' т н │- │7,9 · 0,0787 = 0,62 │

│ │закваске с │ │М = М · К │ │ │

│ │заваркой │ │ в в т │ │ │

└───┴─────────────┴─────┴─────────────────────────┴─────┴────────────────────┘

Таблица 212

ПОТРЕБНОСТЬ В ОБОРУДОВАНИИ

┌───┬────────────────────┬───────┬───────────────┬────────────────────────┐

│ N │ Оборудование и │Обозна-│Формула расчета│ Пример │

│п/п│данные, необходимые │чение │ │ │

│ │ для расчета │ │ │ │

├───┼────────────────────┼───────┼───────────────┼────────────────────────┤

│ │Приготовление густой│ │ │ │

│ │ закваски и теста в │ │ │ │

│ │ дежах Т1-ХТ2Д │ │ │ │

│ │ │ │ │ │

│1 │Количество дежей │ ч │ ч │472,5 │

│ │теста, необходимое │Д │М │----- = 3,9 │

│ │для часовой │ т │ мт │ 120 │

│ │производительности │ │--- │ │

│ │печи, шт. │ │ д │ │

│ │ │ │М │ │

│ │ │ │ м │ │

│ │ │ │ │ │

│2 │Количество дежей под│ ч │ з.ч │157,5 │

│ │закваской для │Д │М │----- = 1,31 │

│ │часовой │ з │ м │ 120 │

│ │производительности │ │---- │ │

│ │печи, шт. │ │ д │ │

│ │ │ │ М │ │

│ │ │ │ м │ │

│ │ │ │ │ │

│3 │Интервал между │И │60 │60 │

│ │замесами теста (ритм│ т │-- │--- = 15,4 принимаем 16 │

│ │замеса), мин. │ │Д │3,9 │

│ │ │ │ т │ │

│ │ │ │ │ │

│4 │Интервал между │И │60 │ 60 │

│ │замесами закваски │ з │-- │---- = 45,8 принимаем 46│

│ │(ритм замеса), │ │ ч │1,31 │

│ │мин. │ │Д │ │

│ │ │ │ з │ │

│5 │Количество дежей, │ │ │ │

│ │занятых в │ │ │ │

│ │тестомесильном цехе │ │ │ │

│ │под брожением, шт.: │ │ │ │

│ │для теста │Д │t │90 │

│ │ │ т │ т │-- + 1 = 7 │

│ │ │ │-- + 1 │16 │

│ │ │ │И │ │

│ │ │ │ т │ │

│ │ │ │ │ │

│ │для закваски │Д │t │240 │

│ │ │ з │ з │--- + 1 = 7 │

│ │ │ │-- + 1 │46 │

│ │ │ │И │ │

│ │ │ │ з │ │

│ │ │ │ │ │

│6 │Общее количество │Д │Д + Д │7 + 7 = 14 │

│ │деж, шт. │ общ. │ т з │ │

│ │ │ │ │ │

│ │Приготовление густой│ │ │ │

│ │ закваски и теста в │ │ │ │

│ │ агрегате И8-ХТА-6 │ │ │ │

│ │ │ │ │ │

│1 │Замес закваски и │ │ │ │

│ │теста в машинах │ │ │ │

│ │И8-ХТА-12/1 │ │ │ │

│ │ │ │ │ │

│2 │Ритм сменяемости │И │ t │ 180 │

│ │секций бункера, мин.│ з │ з │----- = 36 │

│ │ │ │----- │6 - 1 │

│ │ │ │n - 1 │ │

│ │ │ │ │ │

│3 │Количество секций с │ ч │60 │60 │

│ │закваской, │Н │-- │-- = 1,66 │

│ │расходуемых в час, │ з │И │36 │

│ │шт. │ │ з │ │

│ │ │ │ │ │

│4 │Загрузка секции │ з.с │ з.ч │315 │

│ │мукой для закваски, │М │М │---- = 189,8 │

│ │кг │ м │ м │1,66 │

│ │ │ │---- │ │

│ │ │ │ ч │ │

│ │ │ │ Н │ │

│ │ │ │ з │ │

│ │ │ │ │ │

│5 │Объем секции, │V │ з.сек. │189,8 · 100 │

│ │занимаемой │ секц. │М · 100 │----------- = 506,1 │

│ │закваской, л │ │------------- │ 37,5 │

│ │ │ │ 100 │ │

│ │ │ │ М │ │

│ │ │ │ м │ │

│ │ │ │ │ │

│6 │Объем бункера, │V │V · n │506,1 · 6 = 3036,6 │

│ │занимаемого │ б │ секц. │ │

│ │закваской, л │ │ │ │

│ │ │ │ │ │

│7 │Объем емкости для │V │ т' │7,87 · 60 · 100 │

│ │брожения теста, л │ в │М · t · 100 │--------------- = 1259 │

│ │ │ │ м т │ 37,5 │

│ │ │ │-------------- │ │

│ │ │ │ 100 │ │

│ │ │ │ М │ │

│ │ │ │ м │ │

│ │ │ │ │ │

│ │Приготовление жидкой│ │ │ │

│ │закваски без заварки│ │ │ │

│ │ в чанах ХЕ-45 │ │ │ │

│ │ │ │ │ │

│1 │Приготовление │ │ │ │

│ │питательной смеси в │ │ │ │

│ │машине Х32М-300; │ │ │ │

│ │теста в машинах Х-26│ │ │ │

│ │(И8-ХТА-12/1,А2-ХТТ)│ │ │ │

│ │ │ │ │ │

│2 │Масса жидкой │И │ ч │577,1 · 300 │

│ │закваски без │ з │М · t │----------- = 2885,5 │

│ │заварки, находящейся│ │ з з │ 60 │

│ │на брожении, кг │ │------- │ │

│ │ │ │ 60 │ │

│ │ │ │ │ │

│3 │Объем емкости для │V │М (1 + Х) │2885,5 (1 + 0,7) │

│ │брожения закваски │ з │ з │---------------- = 6131 │

│ │без заварки, л │ │----------, │ 0,8 │

│ │ │ │ ро │ │

│ │ │ │ │ │

│ │ │ │где │ │

│ │ │ │Х - │ │

│ │ │ │коэффициент, │ │

│ │ │ │учитывающий │ │

│ │ │ │увеличение │ │

│ │ │ │объема с учетом│ │

│ │ │ │пенообразования│ │

│ │ │ │Х = 0,5 - 0,7 │ │

│ │ │ │ро - плотность │ │

│ │ │ │выброженного │ │

│ │ │ │полуфабриката │ │

│ │ │ │ро = 0,8 - 1,0 │ │

│ │ │ │ │ │

│4 │Количество емкостей │Н │V │6131 │

│ │ХЕ-45 для брожения │ з │ з │---- = 4,38 принимаем 5 │

│ │жидкой закваски без │ │-- │1400 │

│ │заварки, шт. │ │V │ │

│ │ │ │ │ │

│5 │Масса жидкой │ н │М │2885,5 │

│ │закваски без заварки│М │ з │------ = 577,1 │

│ │в 1 емкости, кг │ з │-- │ 5 │

│ │ │ │Н │ │

│ │ │ │ з │ │

└───┴────────────────────┴───────┴───────────────┴────────────────────────┘

Продолжение табл. 212

┌───┬─────────────────┬────────┬───────────────┬──────────────────────────┐

│ N │ Оборудование и │Обозна- │Формула расчета│ Пример │

│п/п│ данные, │чение │ │ │

│ │ необходимые для │ │ │ │

│ │ расчета │ │ │ │

├───┼─────────────────┼────────┼───────────────┼──────────────────────────┤

│6 │Масса питательной│ н │ н │577,1 · 50 │

│ │смеси в одной │М │М · М % │---------- = 288,55 │

│ │емкости, кг │ п │ з н │ 100 │

│ │ │ │--------- │ │

│ │ │ │ 100 │ │

│ │ │ │ │ │

│7 │Ритм │И │t │300 │

│ │приготовления │ п │ з │--- = 60 │

│ │питательной │ │-- │ 5 │

│ │смеси, мин. │ │Н │ │

│ │ │ │ з │ │

│ │ │ │ │ │

│8 │Масса муки в │ п' │ н │288,55 · (100 - 72) │

│ │питательной смеси│М │М (100 - W ) │------------------- = 94,5│

│ │для 1 емкости, кг│ м │ п з │ 100 - 14,5 │

│ │ │ │------------- │ │

│ │ │ │ 100 - W │ │

│ │ │ │ м │ │

│ │ │ │ │ │

│9 │Количество │ е │ п' │94,5 │

│ │замесов для 1 │n │М │---- = 1 │

│ │емкости в машине │ зам. │ м │94,5 │

│ │Х32М-300 │ │--- │ │

│ │ │ │ о │принимаем 94,5 кг │

│ │ │ │М │ │

│ │ │ │ м │ │

│ │ │ │ │ │

│ │ │ │ о │ │

│ │ │ │М - масса муки│ │

│ │ │ │ м │ │

│ │ │ │на 1 замес │ │

│ │ │ │ │ │

│10 │Замес теста в │ │ │ │

│ │машине Х-26 │ │ │ │

│ │(И8-ХТА-12/1) │ │ │ │

│ │А2-ХТТ │ │ │ │

│ │ │ │ │ │

│11 │Объем емкости для│V │ т │7,87 · 90 · 100 │

│ │брожения теста, л│ е │М · t · 100 │--------------- = 1888,8 │

│ │ │ │ м т │ 37,5 │

│ │ │ │------------- │ │

│ │ │ │ 100 │ │

│ │ │ │ М │ │

│ │ │ │ м │ │

│ │Приготовление │ │ │ │

│ │жидкой закваски с│ │ │ │

│ │заваркой в │ │ │ │

│ │емкостях ХЕ45 │ │ │ │

│ │ │ │ │ │

│1 │Приготовление │ │ │ │

│ │заварки и │ │ │ │

│ │питательной │ │ │ │

│ │смеси в машине │ │ │ │

│ │Х32М-300, │ │ │ │

│ │приготовление │ │ │ │

│ │теста в машине │ │ │ │

│ │Х-26 │ │ │ │

│ │(И8-ХТА-12/1), │ │ │ │

│ │А2-ХТТ │ │ │ │

│ │ │ │ │ │

│2 │Масса жидкой │М │ ч │673,1 · 300 │

│ │закваски с │ з │М · t │----------- = 3365,5 │

│ │заваркой, │ │ з з │ 60 │

│ │находящейся на │ │------- │ │

│ │брожении, кг │ │ 60 │ │

│ │ │ │ │ │

│3 │Объем емкостей │V │М (1 + X) │3365,5 (1 + 0,7) │

│ │для брожения │ з │ з │---------------- = 7151,68│

│ │закваски с │ │----------, │ 0,8 │

│ │заваркой, л │ │ ро │ │

│ │ │ │ │ │

│ │ │ │где │ │

│ │ │ │X - │ │

│ │ │ │коэффициент, │ │

│ │ │ │учитывающий │ │

│ │ │ │необходимость │ │

│ │ │ │увеличения │ │

│ │ │ │объема с учетом│ │

│ │ │ │пенообразования│ │

│ │ │ │X = 0,5 - 0,7 │ │

│ │ │ │ро - плотность │ │

│ │ │ │выброженного │ │

│ │ │ │полуфабриката, │ │

│ │ │ │кг/л │ │

│ │ │ │ро = 0,8 - 1,0 │ │

│ │ │ │ │ │

│4 │Количество │Н │V │7151,68 │

│ │емкостей ХЕ-45 │ з │ з │------- = 5,1 │

│ │для брожения │ │-- │ 1400 │

│ │жидкой закваски с│ │V │ │

│ │заваркой, шт. │ │ │принимаем 6 │

│ │ │ │ │ │

│5 │Масса жидкой │ н │М │3365,5 │

│ │закваски с │М │ з │------ = 560,9 = 561 │

│ │заваркой в 1 │ з │-- │ 6 │

│ │емкости, кг │ │Н │ │

│ │ │ │ з │ │

│ │ │ │ │ │

│6 │Ритм │И │t │300 │

│ │приготовления │ п │ з │--- = 50 │

│ │питательной │ │-- │ 6 │

│ │смеси, мин. │ │Н │ │

│ │ │ │ з │ │

│ │ │ │ │ │

│7 │Масса питательной│ н │ н │561 · 50 │

│ │смеси в 1 │М │М · М % │-------- = 280,5 │

│ │емкости, кг │ п │ з п │ 100 │

│ │ │ │--------- │ │

│ │ │ │ 100 │ │

│ │ │ │ │ │

│8 │Количество │ е │ п │39,4 │

│ │замесов для 1 │n │М │---- = 1 │

│ │емкости │ зам. │ м │39,4 │

│ │ │ │-- │ │

│ │ │ │ о │принимаем 39,4 кг │

│ │ │ │М │ │

│ │ │ │ м │ │

│ │ │ │ │ │

│ │ │ │ о │ │

│ │ │ │М - масса муки│ │

│ │ │ │ м │ │

│ │ │ │на 1 замес │ │

│ │ │ │ │ │

│9 │Объем емкости для│V │ т │7,84 · 120 · 100 │

│ │брожения теста │ е │М · t · 100 │---------------- = 2518,4 │

│ │ │ │ м т │ 37,5 │

│ │ │ │------------- │ │

│ │ │ │ 100 │ │

│ │ │ │ М │ │

│ │ │ │ м │ │

└───┴─────────────────┴────────┴───────────────┴──────────────────────────┘

Продолжение табл. 212

┌───┬─────────────────────────┬───────┬──────────────┬────────────────────┐

│ N │ Оборудование и данные, │Обозна-│ Формула │ Пример │

│п/п│ необходимые для расчета │чение │ расчета │ │

├───┼─────────────────────────┼───────┼──────────────┼────────────────────┤

│ │ Расстойка │ │ │ │

│ │ │ │ │ │

│1 │Делительно-посадочный │ │ │ДПА с головкой │

│ │автомат │ │ │тестоделителя │

│ │ │ │ │"Кузбасс" │

│ │ │ │ │ │

│2 │Количество кусков теста в│n │ ч │800 │

│ │1 мин., шт. │ шт. │Ш │--- = 13,3 │

│ │ │ │ хл. │60 │

│ │ │ │---- │ │

│ │ │ │ 60 │ │

│ │ │ │ │ │

│3 │Расстойный шкаф │ │ │Т1-ХРГ-50 │

│ │ │ │ │ │

│4 │Общее количество люлек, │Л │ │53 │

│ │шт. │ общ. │ │ │

│ │ │ │ │ │

│5 │Количество рабочих люлек,│Л │ │50 │

│ │шт. │ р │ │ │

│ │ │ │ │ │

│6 │Количество изделий на │n │ │16 │

│ │люльке, шт. │ люл. │ │ │

│ │ │ │ │ │

│7 │Количество заготовок в │n │Л · n · 2│50 · 16 · 2 = 1600 │

│ │расстойиом шкафу, шт. │ заг. │ р люл. │ │

│ │ │ │ │ │

│8 │Производительность │Р │Л · n · 60│50 · 16 · 60 │

│ │расстойного шкафа, шт./ч │ │ р люл. │------------ = 872,7│

│ │ │ │--------------│ 55 │

│ │ │ │ t │ │

│ │ │ │ р │ │

│ │ │ │ │ │

│9 │Количество люлек, │К │t │54 │

│ │проходящих в минуту, в │ люл. │ вып. │-- = 1,2 │

│ │печи │ │----- │45 │

│ │ │ │ А │ │

│ │ │ │ │ │

│10 │Необходимое количество │ р │ t │55 │

│ │люлек в работе, шт. │Л │ р │--- = 46 │

│ │ │ р │----- │1,2 │

│ │ │ │К │ │

│ │ │ │ люл. │ │

│ │ │ │ │ │

│ │ Хранение │ │ │ │

│ │ │ │ │ │

│1 │Циркуляционный стол │ │ │Х-ХГ │

│ │ │ │ │ │

│2 │Контейнер для хранения и │ │ │Системы │

│ │перевозки изделий │ │ │УкрНИИпродмаша │

│ │ │ │ │ │

│3 │Количество лотков на 1 │Л │ │32 │

│ │контейнер │ в │ │ │

│ │ │ │ │ │

│4 │Количество изделий на 1 │ л │ │16 │

│ │лотке, шт. │Ш │ │ │

│ │ │ хл. │ │ │

│5 │Вместимость контейнера, │ │ │ │

│ │шт. │ в │ л │32 · 16 = 512 │

│ │ │Ш │Л · Ш │ │

│ │ │ хл. │ в хл. │ │

│ │ │ │ │ │

│ │кг │ в │ в │512 · 0,88 = 450,6 │

│ │ │К │Ш · m │ │

│ │ │ хл. │ хл. │ │

│ │ │ │ │ │

│6 │Длительность хранения │t │ │14 │

│ │хлеба на хлебозаводе, ч │ 0 │ │ │

│ │ │ │ │ │

│7 │Количество контейнеров │В │ ч │800 │

│ │для часовой │ ч │Ш │--- = 1,6 │

│ │производительности печи, │ │ хл. │512 │

│ │шт. │ │---- │ │

│ │ │ │ в │ │

│ │ │ │Ш │ │

│ │ │ │ хл. │ │

│ │ │ │ │ │

│8 │Количество контейнеров, │В │В · t │1,6 · 14 = 22,4 │

│ │занятых при остывании │ о │ ч о │ │

│ │хлеба, шт. │ │ │ │

│ │ │ │ │ │

│9 │Время занятости │t │ │60 (устанавливается │

│ │контейнера под подсобными│ п │ │по данным │

│ │операциями, мин. │ │ │хронометра) │

│ │ │ │ │ │

│10 │Количество контейнеров │В │В · t │1,6 · 60 │

│ │под подсобными │ п │ ч п │-------- = 1,6 │

│ │операциями, шт. │ │------- │ 60 │

│ │ │ │ 60 │ │

│ │ │ │ │ │

│11 │Общее количество │В │В + В │22,4 + 1,6 = 24 │

│ │контейнеров, шт. │ │ о п │ │

│ │ │ │ │ │

│12 │Общее количество лотков, │Л │Л · В │32 · 24 = 768 │

│ │шт. │ │ в │ │

└───┴─────────────────────────┴───────┴──────────────┴────────────────────┘

Приложение 2

ПРИМЕР РАСЧЕТА ТЕХНОЛОГИЧЕСКОГО ПЛАНА

ПРОИЗВОДСТВА ХЛЕБНЫХ ИЗДЕЛИЙ ИЗ ПШЕНИЧНОЙ МУКИ

Таблица 213

ИСХОДНЫЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ

┌────┬─────────────────────┬───────┬───────────────┬──────────────────────┐

│ N │Оборудование и общие │Обозна-│Формула расчета│ Пример │

│п/п │ данные для расчета │чение │ │ │

├────┼─────────────────────┼───────┼───────────────┼──────────────────────┤

│1 │Номер агрегата │ │ │Линия N 1 │

│ │(линии) │ │ │ │

│ │ │ │ │ │

│2 │Сорт изделия │ │ │Батоны нарезные │

│ │ │ │ │ │

│3 │Сорт муки │ │ │Мука пшеничная I сорта│

│ │ │ │ │ │

│4 │ГОСТ (ОСТ, РСТУ, ТУ) │ │ │7128-78 │

│ │ │ │ │ │

│5 │Масса 1 шт., кг │ │- │0,4 │

│ │ │ │ │ │

│6 │Плановый выход │Q │- │136,0 │

│ │готовых изделий │ хл. │ │ │

│ │ │ │ │ │

│7 │Способ выпечки │- │- │На поду │

│ │ │ │ │ │

│8 │Марка печи │- │- │Г4-ПХ-ЗС-25 │

│ │ │ │ │ │

│8.1 │Количество рядов │А │- │70 │

│ │изделий в печи (или │ │ │ │

│ │количество люлек) │ │ │ │

│ │ │ │ │ │

│8.2 │Количество изделий в │Н │- │6 │

│ │ряду (или на люльке),│ │ │ │

│ │шт. │ │ │ │

│ │кг │Н │Н · m │6 · 0,4 = 2,4 │

│ │ │ 1 │ │ │

│ │ │ │ │ │

│8.3 │Количество изделий │ шт. │А · Н │70 · 6 = 420 │

│ │в печи, шт. │N │ │ │

│ │ │ хл. │ │ │

│ │кг │N │ шт. │420 · 0,4 = 168 │

│ │ │ хл. │N · m │ │

│ │ │ │ хл. │ │

│ │ │ │ │ │

│ │или │ │Н · А │2,4 · 70 = 168 │

│ │ │ │ 1 │ │

│ │ │ │ │ │

│8.4 │Продолжительность │t │- │22 │

│ │выпечки, мин. │ вып. │ │ │

│ │ │ │ │ │

│8.5 │Количество │n │ 60 │60 │

│ │подооборотов в │ n │----- │-- = 2,73 │

│ │1 ч │ │t │22 │

│ │ │ │ вып. │ │

│ │ │ │ │ │

│8.6 │Производительность │ ч │А · Н · m · 60 │70 · 6 · 0,4 · 60 │

│ │печи: │р │-------------- │----------------- = │

│ │Часовая, т/ч │ хл. │ 1000 t │ 1000 · 22 │

│ │ │ │ вып. │0,458 │

│ │или │ │ │ │

│ │кг/ч │ │N · n │168 · 2,73 = 458,6 │

│ │ │ │ хл. n │ │

│ │ │ │ │ │

│ │шт./ч │ ч │ ч │0,458 · 1000 │

│ │ │Ш │р · 1000 │------------ = 1145 │

│ │ │ хл. │ хл. │ 0,4 │

│ │ │ │----------- │ │

│ │ │ │ m │ │

│ │или │ │ │ │

│ │шт./ч │ │ шт. │420 · 2,73 = 1146 │

│ │ │ │N · n │ │

│ │ │ │ хл. │ │

│ │ │ │ │ │

│ │Суточная, т/сутки │ сут. │ ч │0,458 · 23 = 10,5 │

│ │ │Р │Р (24 - Т ) │ │

│ │ │ хл. │ хл. о │ │

│ │ │ │ │ │

│ │шт./сут. │ сут. │ ч │1145 · 23 = 26335 │

│ │ │Ш │Ш (24 - Т ) │ │

│ │ │ хл. │ хл. о │ │

│9 │Способ │ │ │на большой густой │

│ │приготовления │ │ │опаре или на жидкой │

│ │теста │ │ │опаре │

│ │ │ │ │ │

│10 │Приготовление │ │ │ │

│ │теста в дежах │ │ │ │

│ │ │ │ │ │

│10.1│Тестомесильная машина│ │ │А2-ХТБ │

│ │для порционного │ │ │ │

│ │приготовления теста │ │ │ │

│ │ │ │ │ │

│10.2│Вместимость дежи, л │V │ │330 │

│ │ │ │ │ │

│10.3│Количество муки в │ д │V · 100 │330 · 35 │

│ │деже, кг │М │ м │-------- = 115 │

│ │ │ м │-------- │ 100 │

│ │ │ │ 100 │ │

│ │ │ │ │ │

│ │или │ │ │ │

│ │ │ │ │ │

│11 │Приготовление опары и│ │ │ │

│ │теста непрерывным │ │ │ │

│ │способом с брожением │ │ │ │

│ │опары в секционных │ │ │ │

│ │бункерах │ │ │ │

│ │ │ │ │ │

│11.1│Тестоприготовительный│ │ │И8-ХТА-6 │

│ │агрегат для │ │ │ │

│ │непрерывного │ │ │ │

│ │приготовления теста │ │ │ │

│ │ │ │ │ │

│11.2│Бункер для │ │ │И8-ХТА-6/2 │

│ │брожения опары │ │ │ │

│ │ │ │ │ │

│11.3│Вместимость │ 1 │ │6 │

│ │бункера, куб. м │V │ │ │

│ │ │ │ │ │

│11.4│Количество секций │n' │ │6 │

│ │в бункере, шт. │ │ │ │

│ │ │ │ │ │

│ │или │ │ │ │

│ │ │ │ │ │

│11.5│Тестомесильная машина│ │ │И8-ХТА-12/1 │

│ │ │ │ │ │

│12 │Приготовление жидкой │ │ │ │

│ │опары в чанах, теста │ │ │ │

│ │- непрерывным │ │ │ │

│ │способом │ │ │ │

│ │ │ │ │ │

│12.1│Чаны для брожения │ │ │Р3-Х4Д │

│ │жидкой опары │ │ │ │

│ │ │ │ │ │

│12.2│Тестомесильная машина│ │ │Х3 2М-300 │

│ │для замеса опары │ │ │ │

│ │ │ │ │ │

│12.3│Тестомесильная машина│ │ │А2-ХТТ │

│ │для замеса теста │ │ │ │

└────┴─────────────────────┴───────┴───────────────┴──────────────────────┘

Расчет расхода сырья

Расчет муки (суточный, часовой, минутный, на 1 тонну) рассчитывают, исходя из выработки хлеба и его выхода; других видов сырья - исходя из % внесения каждого вида сырья по отношению к массе муки по рецептуре:

![]()

![]()

С

М = М · ---,

с м 100

т

где М - расход муки на 1 т, кг;

м

М , М , М - расход муки, других видов сырья и выработки хлеба за

м д.с хл.

соответствующий период.

Таблица 214

РАСХОД СЫРЬЯ

┌───┬────────────┬──────────┬─────────────────────────┬──────────────────┬─────────────┬─────────────────┐

│ N │Наименование│ По │ Часовой, кг │ Суточный, кг │ Минутный, │ На 1 тонну, кг │

│п/п│ сырья │рецептуре,│ │ │ кг <*> │ │

│ │ │ % к муке │ │ │ │ │

├───┼────────────┼──────────┼─────────────────────────┼──────────────────┼─────────────┼─────────────────┤

│1 │Мука пшенич-│М - 100 │ 458 · 100 │ сут. │ м 337 │ т 10000 · 100 │

│ │ная хлебопе-│ м │М = --------- = 337 │М = 337 · 23 =│М = --- = │М = ----------- │