- •Введение.

- •Технологическая часть.

- •Назначение детали. Описание ее работы в изделии.

- •1.2 Описание материала детали.

- •1.3. Анализ технологичности конструкции детали

- •1.4. Определение типа производства.

- •1.5 Определение вида заготовок и способов их изготовления

- •1.5.1 Расчет припусков на механическую обработку.

- •1.5.2 Технико-экономическое обоснование выбора заготовки

- •1.6. Проектирование маршрутного технологического процесса.

- •1.7. Расчет и выбор режимов резания.

- •1)Определяем скорость резания и обороты шпинделя:

- •2) Определение времени на обработку:

- •3) Определение силы резания:

- •1)Определяем скорость резания и обороты шпинделя:

- •2) Определение времени на обработку:

- •3) Определение силы резания:

- •1)Определяем скорость резания и обороты шпинделя:

- •2) Определение времени на обработку:

- •3) Определение силы резания:

- •1)Определяем скорость резания и обороты шпинделя:

- •2) Определение времени на обработку:

- •3) Определение силы резания:

- •Конструкторская часть.

- •2.1. Описание и принцип работы приспособления.

- •2.2 Расчет приспособления.

- •Специальная часть.

- •3.1 Разработка планировки участка механической обработки.

- •3.2.Расчет количества основного технологического оборудования.

- •3.3.Определение состава и числа работающих.

- •3.4.Расчет производственной площади участка.

- •3.5.Выбор транспорта

- •Безопасность жизнедеятельности.

- •4.1 Метеорологические условия.

- •4.2 Шум

- •4.3 Освещение

- •4.4 Вентиляция

- •4.5.Вибрация

- •4.6. Пожарная безопасность и электробезопасность.

- •4.7.Безопасность подъемно-транспортных средств.

- •4.8.Безопасность сосудов под давлением.

- •4.9. Утилизация отходов.

- •4.10.Сточные воды.

- •4.11.Расчет заземления.

- •4.12.Техника безопасности.

- •Заключение.

Конструкторская часть.

2.1. Описание и принцип работы приспособления.

Без применения технологической оснастки в производстве обойтись практически невозможно. Так при выполнении абсолютно любой технологической операции требуется использовать различную оснастку, например: приспособления, вспомогательные инструменты, транспортную и загрузочную оснастку и др. Причем это относится как к единичному, так и к серийному производству. Наиболее широко используемая разновидность оснастки - станочные приспособления. Их назначение состоит в базировании и закреплении заготовок на станках.

Аналогично обстоят дела с контрольными операциями, которые лишь изредка могут обходиться без специальных приспособлений, однако если требуется контролировать размеры и форму деталей сложного контура, расположение или биение поверхностей, то их применение становится обязательным. Часто могут использовать приспособление единой конструкции для контроля сразу нескольких параметров, тогда их называют универсальными или многомерными.

Проектирование любого станочного и контрольно-измерительного приспособления характеризуется большим объемом работы, в особенности это касается проектно-конструкторских расчетов. Работы по проектированию оснастки обычно включают анализ ее служебного назначения и имеющихся требований к технологическим операциям, разработку принципиальной схемы (компоновки) приспособления, силовые расчеты и расчеты на точность, выбор силового привода и определение его параметров, технико-экономическое обоснование спроектированного приспособления и его модернизации при изменении номенклатуры выпускаемой продукции.

Оптимальная конструкция приспособления позволяет получить требуемую точность обработки заготовки при высокой производительности процесса, обеспечивая безопасности работы и снижение утомляемости рабочего.

Подготовка исходных данных для проектирования

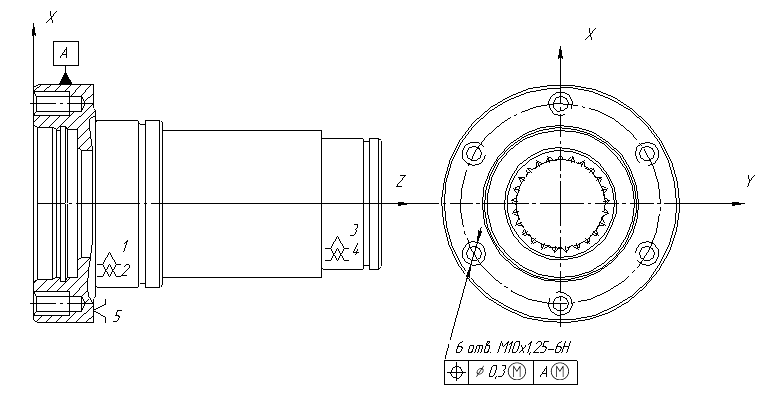

Требуется спроектировать зажимное приспособление для калибровки резьбы в шести отверстиях в соответствии с операционным эскизом, приведенным на рис. 1

Обработка выполняется метчиком М10х1,25-6Н

Тип производства – крупносерийное, при годовой программе 25000 шт.

Рисунок 1. Операционный эскиз и схема базирования.

1, 2, 3, 4 – двойная направляющая база, лишает перемещение заготовки вдоль оси ОХ и ОY, а так же вокруг осей ОХ и OY

5,6 – направляющая база лишает перемещение заготовки вдоль оси ОZ и вокруг оси ОZ.

Разработка компоновки приспособления

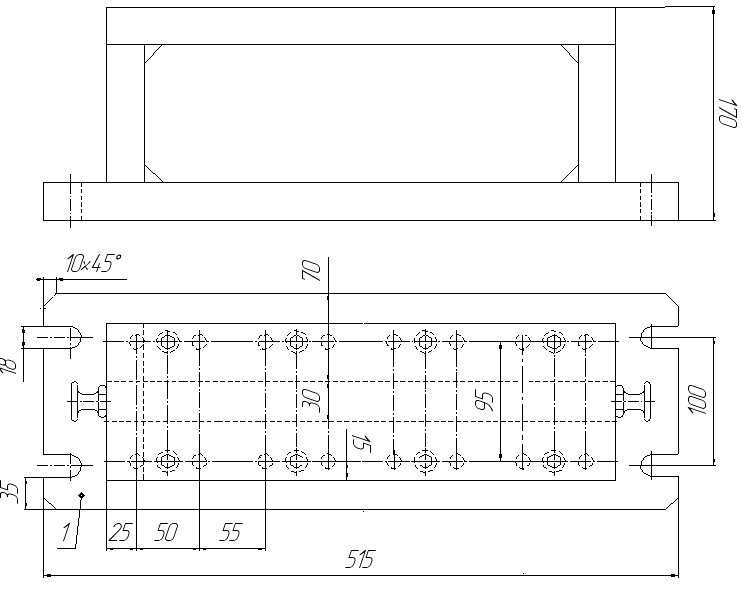

С учетом характеристики схемы базирования и размеров заготовки единственный возможный вариант реализации данной схемы заключается в использовании призм. Данный вариант реализации схемы базирования показан на рис. 2 в виде соответствующей схемы установки.

Рисунок 2. Реализация предложений схем базирования.

1 – заготовка

2 – призма

3 - корпус

Учитывая, что время выполнения операции соизмеримо со временем установки-снятия заготовки, а производство крупносерийное принимаем решение о разработке четырехместного приспособления.

Закрепление заготовки будет реализовано по принципу действия зажима.

По степени механизации выбираем ручное зажимное устройство. Преимуществом ручного зажимного устройства является простота, универсальность и безотказности в работе. Недостаток - применения значительной мускульной энергии рабочего при закреплении и откреплении заготовки.

Принцип работы приспособления:

Зажим 3 действует на заготовку сверху, прижимая деталь к установочным элементам. Закрепление происходит при помощи силового контакта закрепляемого объекта 1 с зажимом 3 через шпильку 5, натяжением гайки 2.

Пружина служит для удобства снятия и установки заготовки.

Рисунок 3. Принципиальная схема приспособления.

6 - корпус

7 – гайка

Разработка конструкции корпуса приспособления

Корпус является базовой деталью приспособления, на которую устанавливают все другие элементы конструкции (установочные, зажимные, направляющие и т. д.). Также на корпусе должны быть предусмотрены конструкторские базы для установки приспособления на станок.

Корпус приспособления воспринимает на себе силы, возникающие

при закреплении и обработке заготовки, поэтому он должен быть прочным, жестким, износостойким. Приспособление не должно деформироваться как во время процесса обработки, так и в процессе закрепления и сохранять устойчивость при различных положениях.

Корпус приспособления и вся его конструкция должны учитывать возможность их быстрой и легкой очистки во всех своих частях. Для удаления стружки в корпусе приспособления должно быть сделано достаточное количество отверстий и выемок. Не должно быть никаких углов, допускающих скопление грязи. Все части, находящиеся внутри приспособления, должны быть защищены от проникновения в них стружки с помощью крышек, колпачков, заглушек и т. п. Корпус во многом формирует внешние очертания приспособления. Рекомендуется, чтобы оно имело приятный вид, чистые ровные формы,

без глубоких углов, далеко выступающих кромок, рёбер и т. д. Конструкция корпуса должна обеспечивать удобную и быструю установку приспособления.

Для небольших приспособлений, обслуживаемых вручную (напри-

мер, кондуктора для сверлильных операций), следует позаботиться о достаточной их легкости, чтобы не утомлять рук.

Важным для работы приспособления является качество изготовления их рабочих поверхностей. Они должны быть обработаны с шероховатостью Ra 2,5 – 1,25 мкм; допустимое отклонение от параллельности и перпендикулярности рабочих поверхностей корпусов 0,03 – 0,02 мм на длине 100 мм.

Из указанного выше разрабатываем корпус зажимного приспособления .

В проектируемом приспособлении конструкция корпуса сварная .

Чертеж приспособления изображен на рис. 4

Рисунок 4. Корпус зажимного приспособления.