otchet_po_praktike2

.docxИстория предприятия ИП Давлетов Д.Я.

Давлетов Дифиян Ясавиевич зарегистрировался в качестве предпринимателя без образования юридического лица в 2000 г. Прошел перерегистрацию в 2004 г. Находится в г. Нефтекамск, республики Башкортостан, в одном из промышленно развитых городов севера-запада Башкирии. Предприятие имеет собственную производственную базу, производственные, складские, офисные помещения, необходимый станочный и инструментальный парк. История предприятия начинается с освоения технологии гибки алюминиевых профилей для автобусных люков для ОАО «НЕФАЗ» по заказу ООО «Автопласт». Была разработана уникальная технология гибки закаленных и состаренных алюминиевых профилей, развернуто производство алюминиевых рамок для автобусных люков. В последующем было разработано оригинальное заземляющее устройство для снятия электростатического потенциала с наливной техники производства ОАО «НЕФАЗ». Конструкция была защищена патентом РФ. На сегодняшний день заземляющее устройство приобретают многие российские производители наливной техники и предприятия ремонтирующие такую технику. Предприятие разработало по просьбе врачей близлежащих больниц крепление детское универсальное, предназначенное для травмобезопасной фиксации детей возраста от 0 до 12 месяцев при рентгенографических и иных исследованиях, требующих такой фиксации. Проведен полный комплекс различных испытаний, получена лицензия на производство медицинской техники. В дальнейшем было развернуто серийное, полномасштабное производство данного изделия. Изделие также было защищено патентом РФ. Изготовлены и внедрены в производство необходимый парк оснастки и спецоборудования. Постоянно ведется усовершенствование деталей и узлов изделия, создаются дополнительная оснастка и инструменты. Потребителями изделия являются больницы и медицинские учреждения по всей России, от Калининграда и Мурманска до Улан-Удэ.

-

ОБРАБОТКА РЕЗАНИЕМ

Обработка резанием — это технологический процесс, который осуществляется путём внедрения режущего инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности. Обработка деталей резанием возможна только при наличии формообразующих движений.

-

Виды обработки резанием

-

Точение (обтачивание, растачивание, подрезание, разрезание)

Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка. Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др. Операции точение производятся на токарно-винторезных станках.

-

Сверление (рассверливание, зенкерование, зенкование, развёртывание, цекование)

Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Операции сверления производятся на следующих станках:

- вертикально-сверлильные станки;

И на ручном оборудовании:

- электрические дрели электроинструментом (в том числе ударно-поворотное сверление);

- перфораторы.

-

Фрезерование

Фреза совершает вращательное, а заготовка — преимущественно поступательное движение. В процессе фрезерования участвуют два объекта — фреза и заготовка. Заготовка — это будущая деталь. Широкоуниверсальный фрезерный станок СФ-676 (675) предназначен как для горизонтального фрезерования изделий цилиндрическими, дисковыми, фасонными и другими фрезами, так и вертикального фрезерования торцевыми, концевыми, шпоночными и другими фрезами под различными углами. У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида: основные и вспомогательные.

-

Основные формообразующие движения при резании металла

К основным движениям, которые предназначены непосредственно для осуществления процесса резания относят: главное движение, движение подачи, делительное движение, движение обката, дифференциальное движение. Главное движение Dг - обеспечивает снятие стружки. — осуществляется с максимальной скоростью. Может передаваться как заготовке (например в токарных станках) так и инструменту (напр. в сверлильных, шлифовальных, фрезерных станках). Характер движения: вращательный или поступательный. Характеризуется скоростью — v (м/с). Движение подачи Ds - обеспечивает обработку всей поверхности. — осуществляется с меньшей скоростью и так же может передаваться и заготовке (напр. движение стола в станках фрезерной группы)и инструменту (напр. движение супорта в токарных станках). Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач:

— подача на ход, на двойной ход Sх. (мм/ход), Sдв.х. (мм/дв.ход);

— подача на зуб Sz (мм/зуб);

— подача на оборот So (мм/оборот);

— частотная (минутная) подача Sm (мм/мин).

Делительное движение — это движение, при котором осуществляется поворот заготовки на требуемый угол или линейное перемещение заготовки относительно инструмента на определенную величину.

Движение обката — это согласованное движение между инструментом и заготовкой, имеющее при формообразовании необходимое последовательное положение. Это движение используется преимущественно при нарезании зубчатых колес методом обката на зубофрезерных или зубодолбежных станках.

Дифференциальное движение алгебраически добавляется к какому-либо движению инструмента или заготовки. Для суммирования движений применяют дифференциальные механизмы. Дифференциальные движения применяют в затыловочных, зубофрезерных и других станках.

-

Вспомогательные движения

Вспомогательные движения — способствуют осуществлению процесса резания, но не участвуют в нём непосредственно. Виды вспомогательных движений:

— наладка станка;

— задача режимов резания;

— установка ограничителей хода в соответствии с размерами и конфигурациями заготовок;

— управление станком в процессе работы;

— установка заготовки, снятие готовой детали;

— установка и смена инструмента и прочие.

Вспомогательные движения осуществляются вручную, либо от специальных приводов.

-

ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

-

Организация и обслуживание рабочего места токаря

Рабочим местом называется участок производственной площади цеха, на котором расположен станок с комплектом приспособлений, вспомогательного и режущего инструмента, технической документации и других предметов и материалов, находящихся непосредственно в распоряжении токаря. Оснащенность рабочего места и организация труда на нем в значительной мере определяют производительность труда токаря. Рабочее место оснащается: одним или несколькими станками с постоянным комплектом принадлежностей; комплектом технологической оснастки постоянного пользования, состоящим из приспособлений, режущего, измерительного и вспомогательного инструмента; комплектом технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т. д.); комплектом предметов ухода за станком и рабочим местом (масленки, щетки, крючки, совки, обтирочные материалы и т. д.); инструментальными шкафами, подставками, планшетами, стеллажами и т. п.; передвижной и переносной тарой для заготовок и изготовленных деталей; подножными решетками, табуретками или стульями. Комплект технологической оснастки и комплект предметов ухода за станком и рабочим местом постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и принятой схемы инструментального хозяйства в цехе. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного, производства, и значительно меньшим токари, работающие в условиях серийного и крупносерийного производства. Количество такой оснастки определяет размеры, внутреннее устройство и число шкафов, тумбочек и стеллажей.

Правильная организация рабочего места - это такое содержание станка, такой порядок расположения приспособлений, инструмента, заготовок и готовых деталей, при котором достигается наивысшая производительность труда при минимальных затратах физической, нервной и умственной энергии рабочего. На рабочем месте не должно быть ничего лишнего, т. е. не используемого в работе. Все используемые при работе предметы должны иметь постоянные места хранения, а те предметы, которые используются чаще, должны располагаться ближе и в более удобных местах. Создание условий, обеспечивающих возможность рационального использования станка, его оснащения, рабочего времени, производственных навыков и творческих способностей рабочего, является основной задачей научной организации труда на рабочем месте токаря. Научная организация труда (НОТ) - это система мероприятий, направленных на внедрение в практику методов и форм организации труда, основанных на достижениях науки и передового производственного опыта и проводимых в целях достижения наиболее высокой производительности труда при одновременном создании благоприятных условий для уменьшения утомляемости и сохранения здоровья рабочего-станочника.

К организации производства на рабочем месте предъявляются следующие основные требования: создание условий для высокопроизводительной работы; механизация и автоматизация производственного процесса, максимально устраняющая применение ручного труда; ритмичное снабжение рабочего места сырьем и материалами; повышение квалификации рабочего и обучение его передовым приемам труда; безопасность работы; воспитание у рабочего коммунистического отношения к труду и чувства товарищеской взаимопомощи. Правильная организация рабочего места оказывает заметное влияние на сокращение вспомогательного времени, затрачиваемого на выполнение отдельных операций. Удобное расположение необходимых для работы инструментов и приспособлений обеспечивает производительную работу станочника при меньшей его утомляемости. Планировка рабочего места зависит от многих факторов, в том числе от типа станка и его размеров, размеров и формы обрабатываемых заготовок, типа и организации производства и др. Чаще применяются планировки рабочего места двух типов. По первому типу планировки инструментальный шкаф (тумбочка) располагается справа от рабочего, а стеллаж для деталей - слева. Такая планировка является рациональной, если преобладает обработка заготовок с установкой в центрах левой рукой. По второму типу планировки инструментальный шкаф (тумбочка) располагается с левой стороны от рабочего, а стеллаж - с правой. Такая планировка рабочего места удобна при установке и снятии заготовки правой рукой или двумя руками (при изготовлении длинных и тяжелых деталей). Сохранность и готовность оборудования к безотказной и производительной работе обеспечиваются повседневным уходом за рабочим местом.

Большое значение для длительной и бесперебойной работы станка имеет своевременная и правильная его смазка в соответствии с требованиями, изложенными в руководстве по эксплуатации. Смазка станка является прямой обязанностью токаря. Периодически токарь должен производить проверку точности работы станка и его регулировку в соответствии с указаниями руководства по эксплуатации. Плохая организация рабочего места, загроможденность рабочего места и проходов, неисправность станка и приспособлений, недостаточное знание рабочим устройства станка и правил его эксплуатации, неисправность электрооборудования и электропроводки, отсутствие ограждений и предохранительных устройств, работа неисправным инструментом, загрязненность станка и подножной решетки могут привести к несчастным случаям.

В процессе работы токарь должен быть предельно внимательным, так как станок является объектом повышенной опасности. Для безопасной работы необходимо знать устройство всех сборочных единиц (узлов) и механизмов станка, правильно назначать режим резания, надежно крепить заготовку, применять исправный инструмент со стружколомами, защитные устройства и т. д. Инструктаж по правилам безопасности на каждом рабочем месте проводит мастер в соответствии с цеховым графиком. Рациональная организация рабочего места, выполнение правил эксплуатации станка и соблюдение правил безопасности являются важнейшими условиями высокопроизводительного труда.

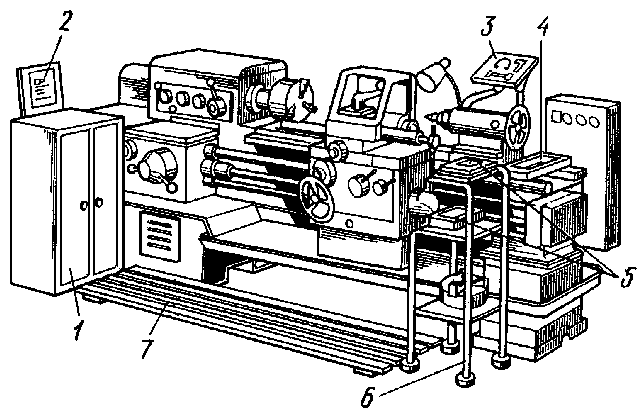

Рисунок 1 - Планировка рабочего места токаря

1- инструментальный шкаф, 2 - планшет для чертежей, 3 - планшет для измерительных инструментов, 4 - ящик для вспомогательного инструмента, 5 - ящики для инструмента и деталей, 6 - стеллаж, 7 - решетка

-

-

-

-

Основные виды работ на токарном станке 1И611П

-

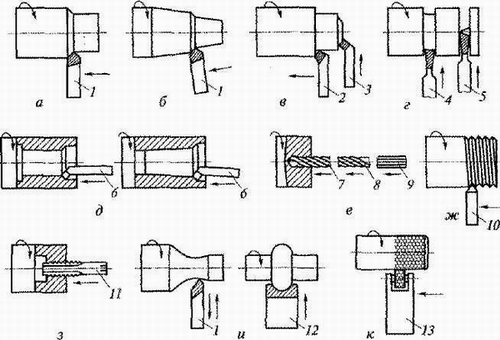

Основные виды работ, выполняемые на токарном станке 1И611П в цехе, являются: обработка цилиндрических, конических, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; (рисунок 2).

Рисунок 2 - Основные виды токарных работ выполняемых в цехе

а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; 1- проходной прямой резец; 2 — проходной упорный резец 3 — проходной отогнутый резец; 4 — отрезной резец; 5 — канавочный резец; б — расточной резец; 7 — сверло; 8 — зенкер; 9 — развертка; 10 — резьбовой резец.

-

ОСНОВНЫЕ УЗЛЫ И МЕХАНИЗМЫ СТАНКА ТОКАРНОГО 1И611П

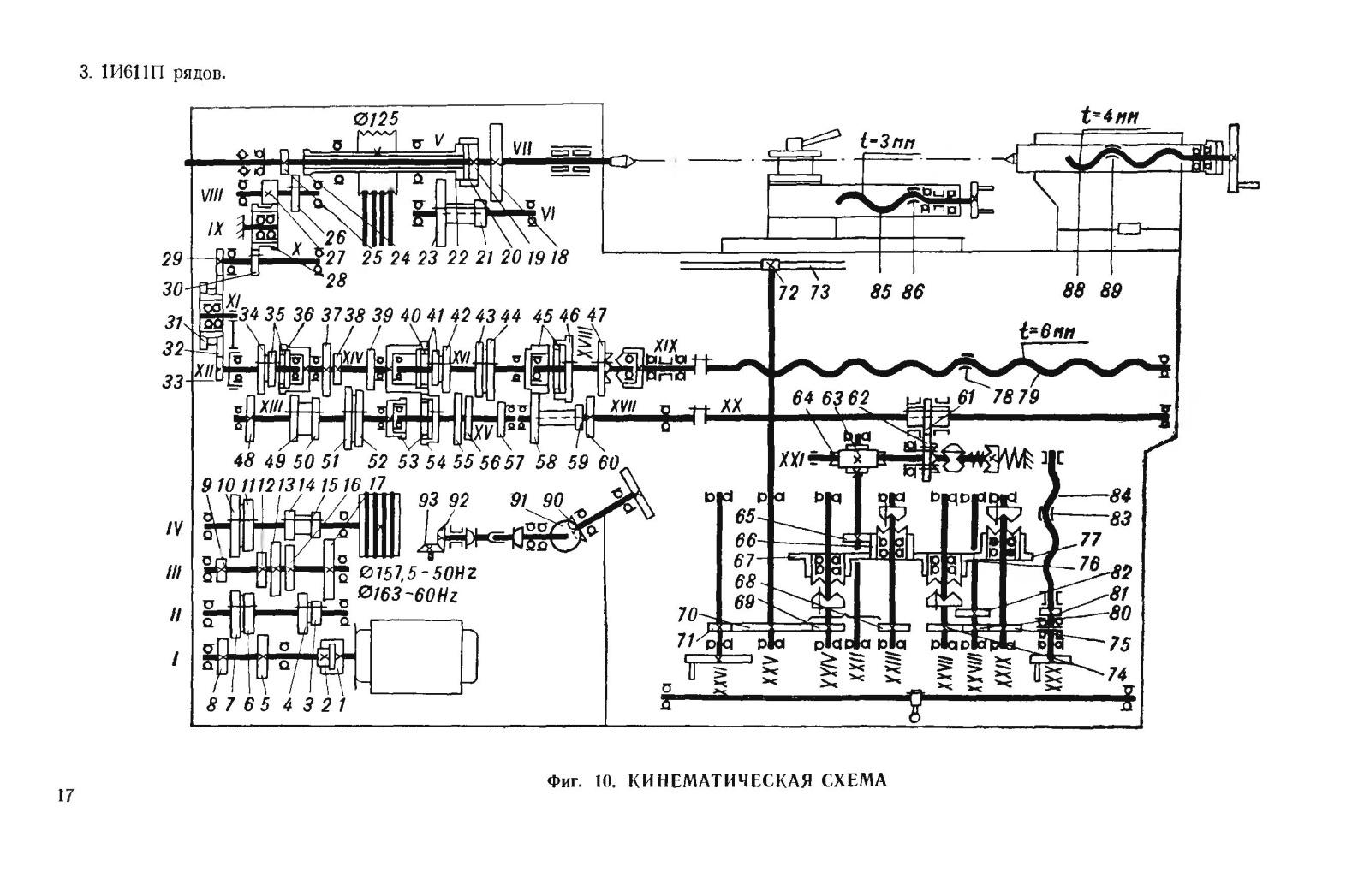

Рисунок 3 - Кинематическая схема 1И611П

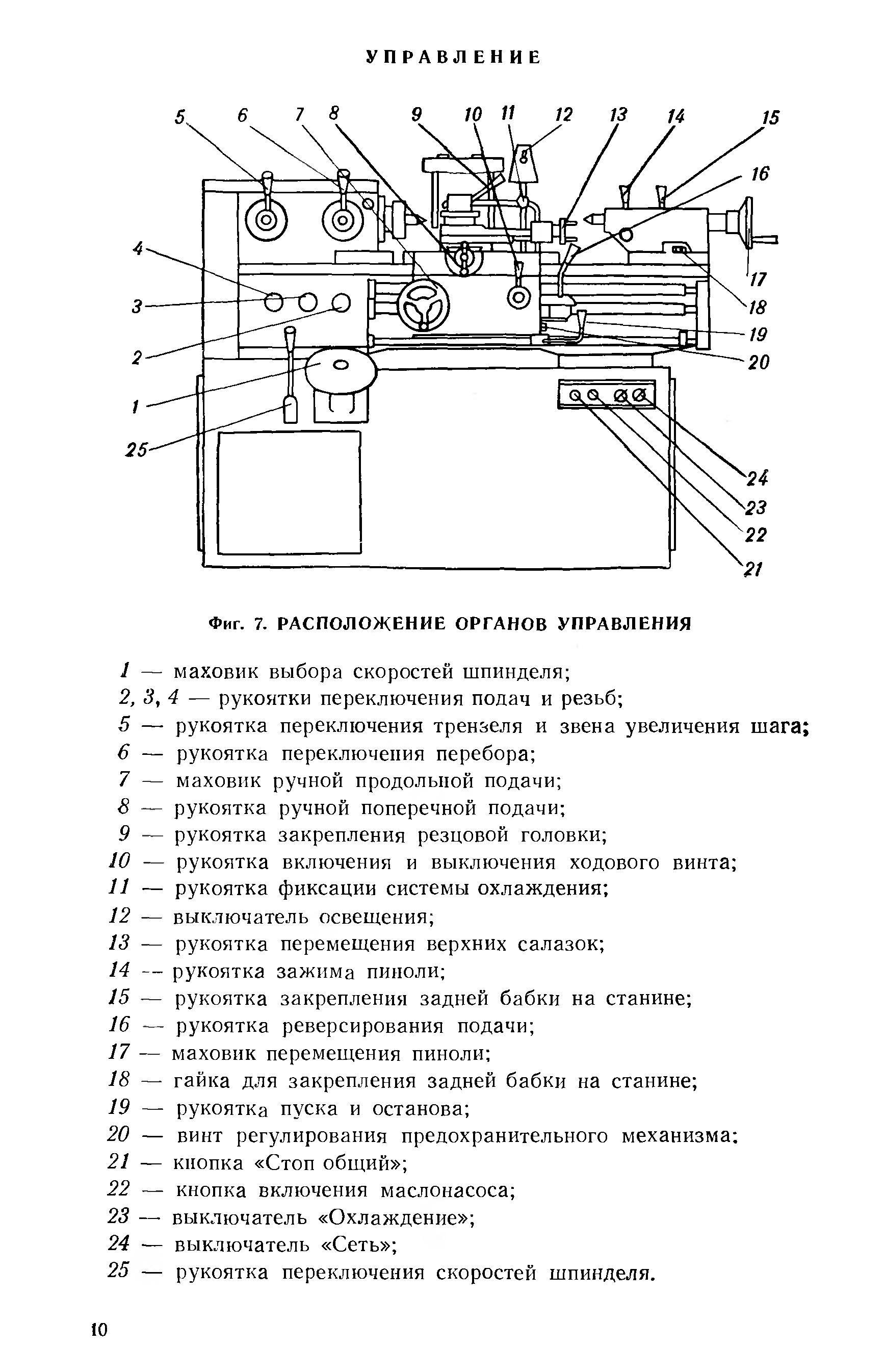

Рисунок 4 - Органы управления станка 1И611П

1 — маховик выбора скоростей шпинделя; 2, 3,4 — рукоятки переключения подач и резьб; 5 — рукоятка переключения трензеля и звена увеличения шага; 6 — рукоятка переключения перебора; 7 — маховик ручной продольной подачи; 8 — рукоятка ручной поперечной подачи; 9 — рукоятка закрепления резцовой головки; 10 — рукоятка включения и выключения ходового винта; 11 — рукоятка фиксации системы охлаждения; 12 — выключатель освещения; 13 — рукоятка перемещения верхних салазок; 14 — рукоятка зажима пиноли; 15 — рукоятка закрепления задней бабки на станине; 16 — рукоятка реверсирования подачи; 17 — маховик перемещения пиноли; 18 — гайка для закрепления задней бабки на станине; 19 — рукоятка пуска и останова; 20 — винт регулирования предохранительного механизма: 21 — кнопка «Стоп общий»; 22 — кнопка включения маслонасоса; 23 — выключатель «Охлаждение»; 24 — выключатель «Сеть»; 25 — рукоятка переключения скоростей шпинделя.

-

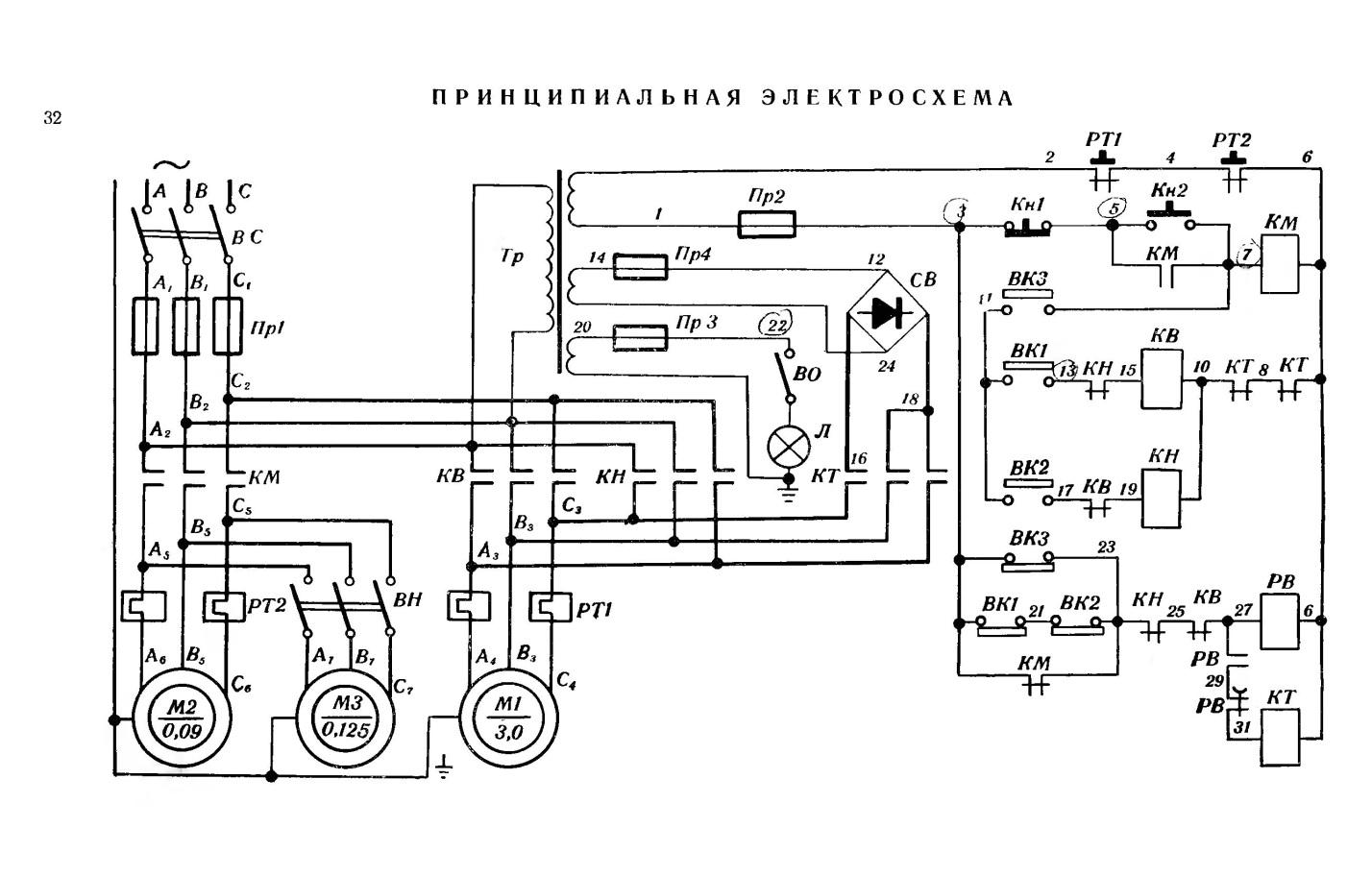

Принципиальная электросхема 1И611П

Рисунок 5 – Принципиальная электросхема 1И611П

Подключение электрической части станка к сети осуществляется выключателем ВС. При нажатии кнопки Кн2 происходит включение магнитного пускателя КМ, которым включается электродвигатель смазки М2.

Затем переводом в верхнее положение рукоятки валика управления нажимается выключатель ВК1, включая пускатель KB (вперед). Последний включит электродвигатель Ml главного привода. При переводе рукоятки валика в нижнее положение нажимается выключатель ВК2, который включит пускатель КН (назад), при этом электродвигателю Ml будет обеспечено обратное вращение. При установке валика управления из верхнего или нижнего положения в нейтральное через нормально закрытые контакты 3—2.1, 21—23, 23—25, 25—27 включится реле времени РВ. Реле времени своим нормально открытым контактом включит пускатель тормоза КТ, а другой закрытый контакт РВ с выдержкой времени разомкнет цепь этого пускателя. Величина выдержки настраивается на время, необходимое для полного останова электродвигателя главного привода Ml, но не более 2,5 сек., так как настройка на более длительное время может привести к выходу из строя селенового выпрямителя и трансформатора. Электродинамическое торможение происходит путем подачи постоянного тока от селенового выпрямителя СВ в обмотку статора электродвигателя. Конечный выключатель ВКЗ служит для притормаживания электродвигателя Ml в момент переключения шестерен редуктора на ходу. Включение электронасоса охлаждения производится выключателем ВН при работающем электродвигателе смазки М2. Включение освещения осуществляется выключателем ВО.

-

Защита и блокировка

1. Защита электрооборудования станка от коротких замыканий обеспечивается плавкими предохранителями Пр1, Пр2, ПрЗ, Пр4.

2. Защита электродвигателей Ml и М2 от перегрузки осуществляется тепловыми реле РТ1 и РТ2.

3. Нулевая защита схемы обеспечивается пускателем КМ. В схеме предусмотрены электрические блокировки магнитных пускателей с целью исключения возможности одновременного их включения.

-

Смазка станка

-

Смазка шпиндельных подшипников и шестерен передней бабки

-

Осуществляется независимой системой смазки от индивидуального шестеренного насоса, расположенного в средней части тумбы станка. На станке предусмотрена блокировка, не допускающая пуск шпинделя без пуска насоса смазки. Масляный бачок емкостью 8 литров можно наполнить двумя способами:

1) снять крышку передней бабки и залить масло, которое по сливному шлангу поступит в бачок;

2) через заливное отверстие масляного бачка.

Следует иметь в виду, что при заливке первым способом масло должно быть подвергнуто тонкой очистке. Масло из бачка подается насосом к проволочному фильтру, а затем по трубе к маслораспределителю в передней бабке. От маслораспределителя масло поступает к подшипникам шпинделя, в лоток для смазки шестерен и подшипников.

-

Смазка суппорта и фартука

Смазка механизмов фартука, направляющих станины и суппорта осуществляется плунжерным насосом, установленным на нижней стенке фартука. Масло насосом подается к верхнему глазку фартука. Появление масла в глазке произойдет не сразу, а через 10—15 минут работы насоса. Вверху, на правом торце фартука, находится кран, имеющий два положения: 1—смазка фартука и 2—смазка суппорта. В зависимости от положения крана масло поступает либо к шестерням, либо к направляющим станины и суппорта. Поворот крана производится вручную периодически, в зависимости от состояния смазки на направляющих. При повороте крана в положение 2 масло в глазок не поступает, и о работе насоса можно судить по наличию смазки на направляющих.

-

Смазка механизмов редуктора и коробки подач

Осуществляется разбрызгиванием масла, залитого в корпус каждого узла. Маслоуказатели редуктора и масляного бачка находятся внутри тумбы станка. Для наблюдения за уровнем масла в этих резервуарах необходимо периодически снимать заднюю и левую торцовую крышки станка, под которыми находятся эти маслоуказатели.

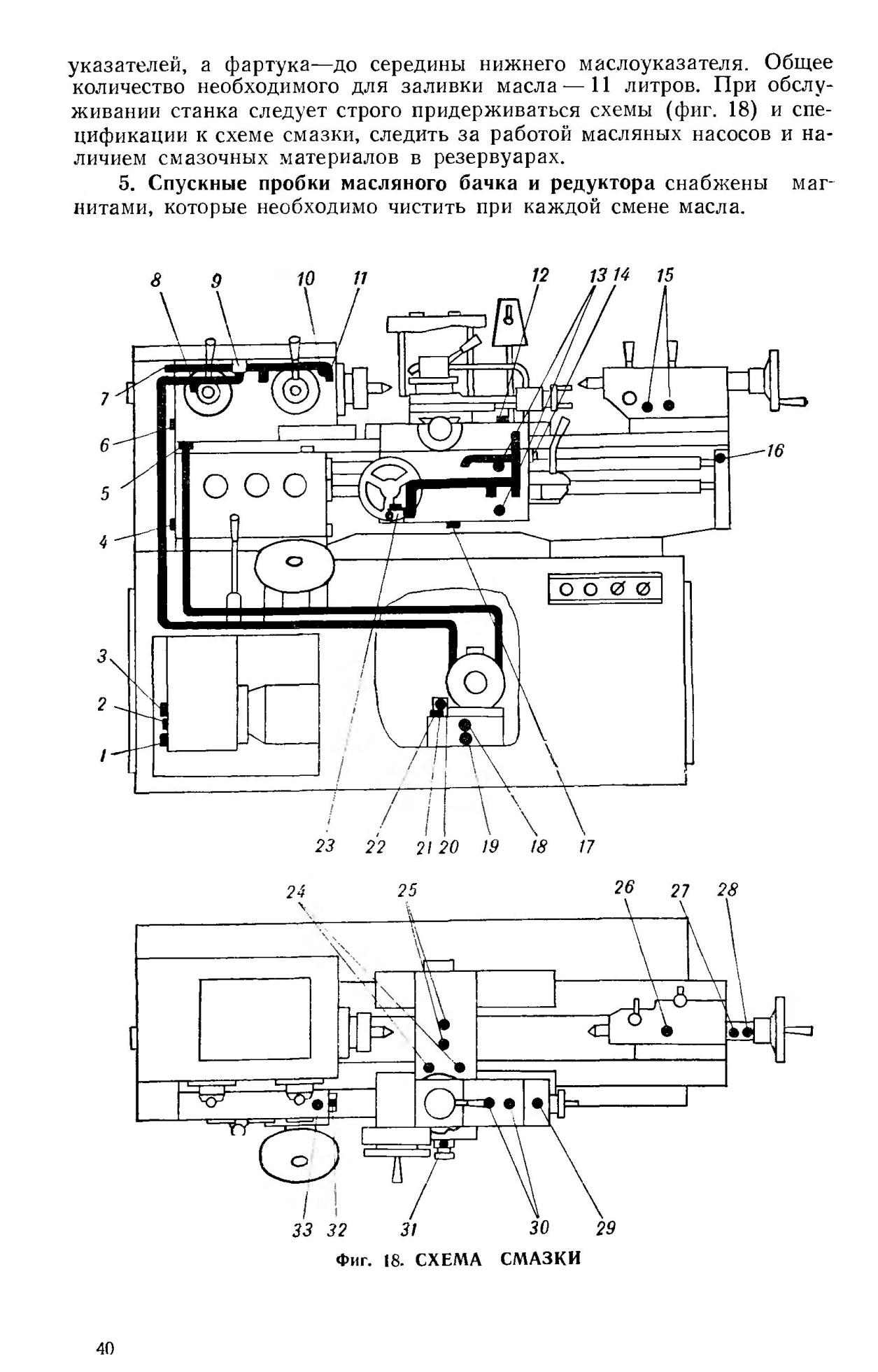

Все остальные части станка имеют ручную смазку от отдельных масленок. Перед пуском станка масленки, бачок насоса, резервуары редуктора, коробки подач наполняют маслом до середины масло-указателей, а фартука—до середины нижнего маслоуказателя. Общее количество необходимого для заливки масла — 11 литров. При обслуживании станка следует строго придерживаться схемы (рисунок 6 ) и спецификации к схеме смазки, следить за работой масляных насосов и наличием смазочных материалов в резервуарах.

Спускные пробки масляного бачка и редуктора снабжены магнитами, которые необходимо чистить при каждой смене масла.

Рисунок 6 - Схема смазки станка

-

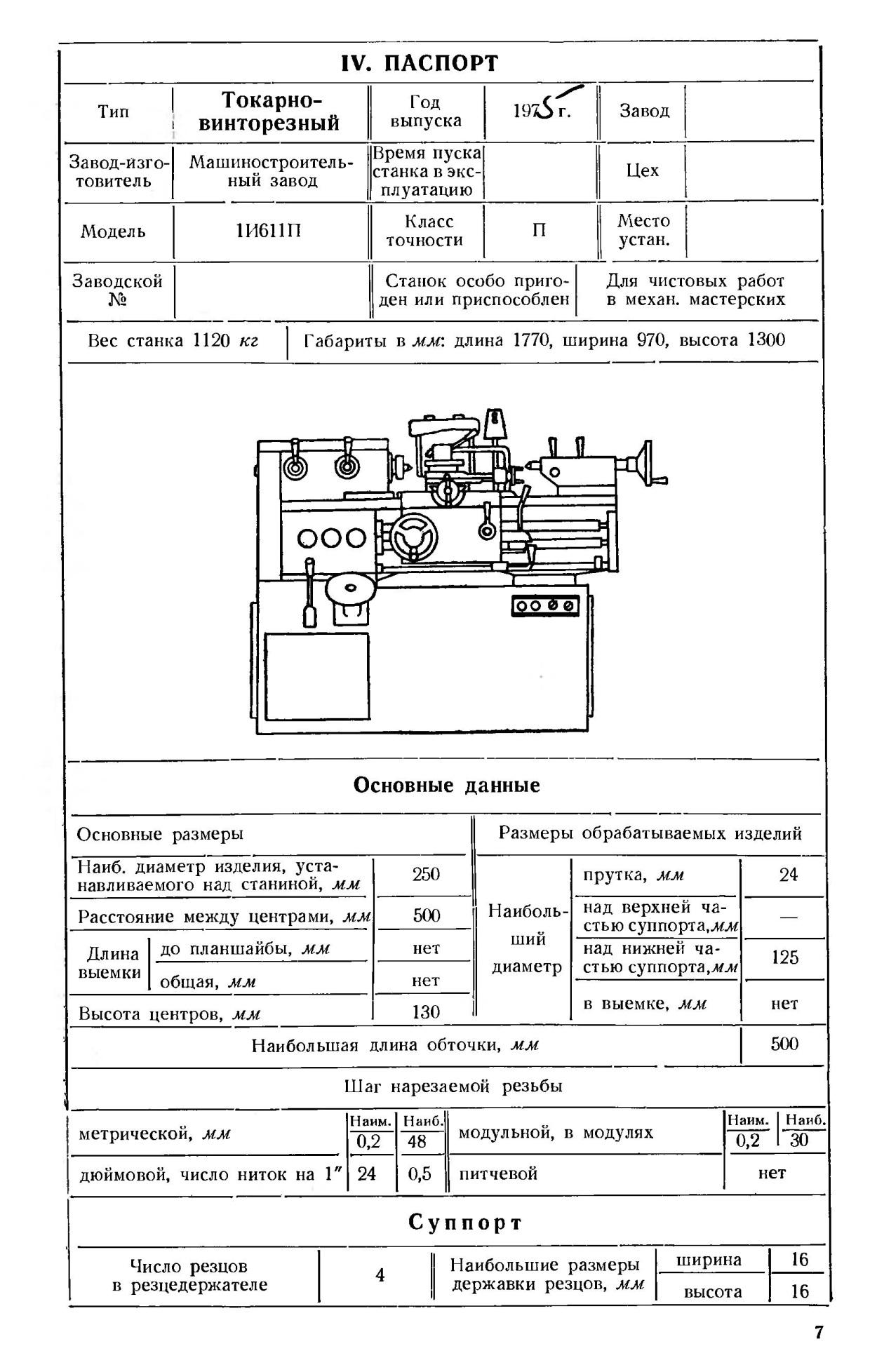

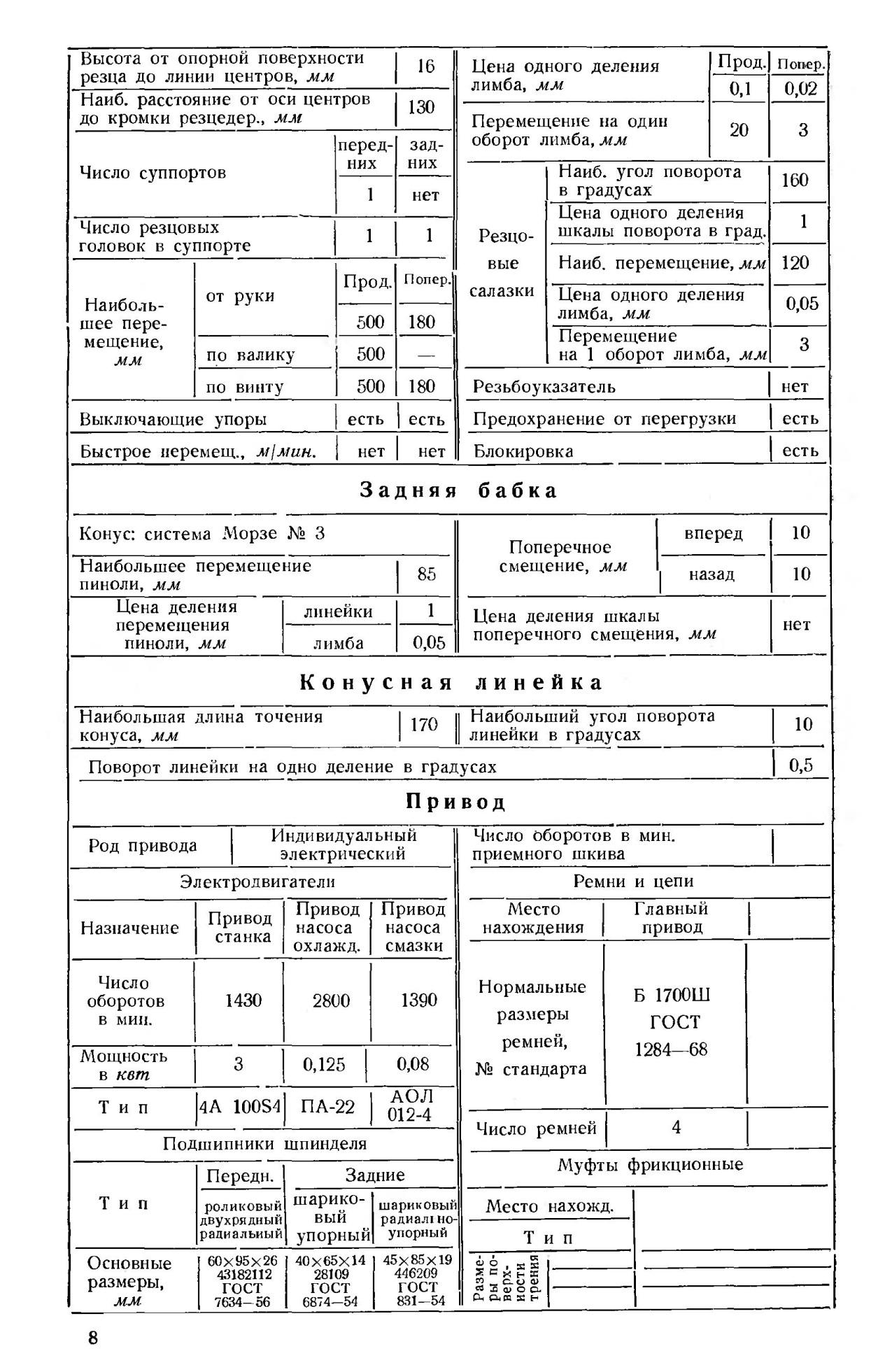

Паспорт станка 1И611П

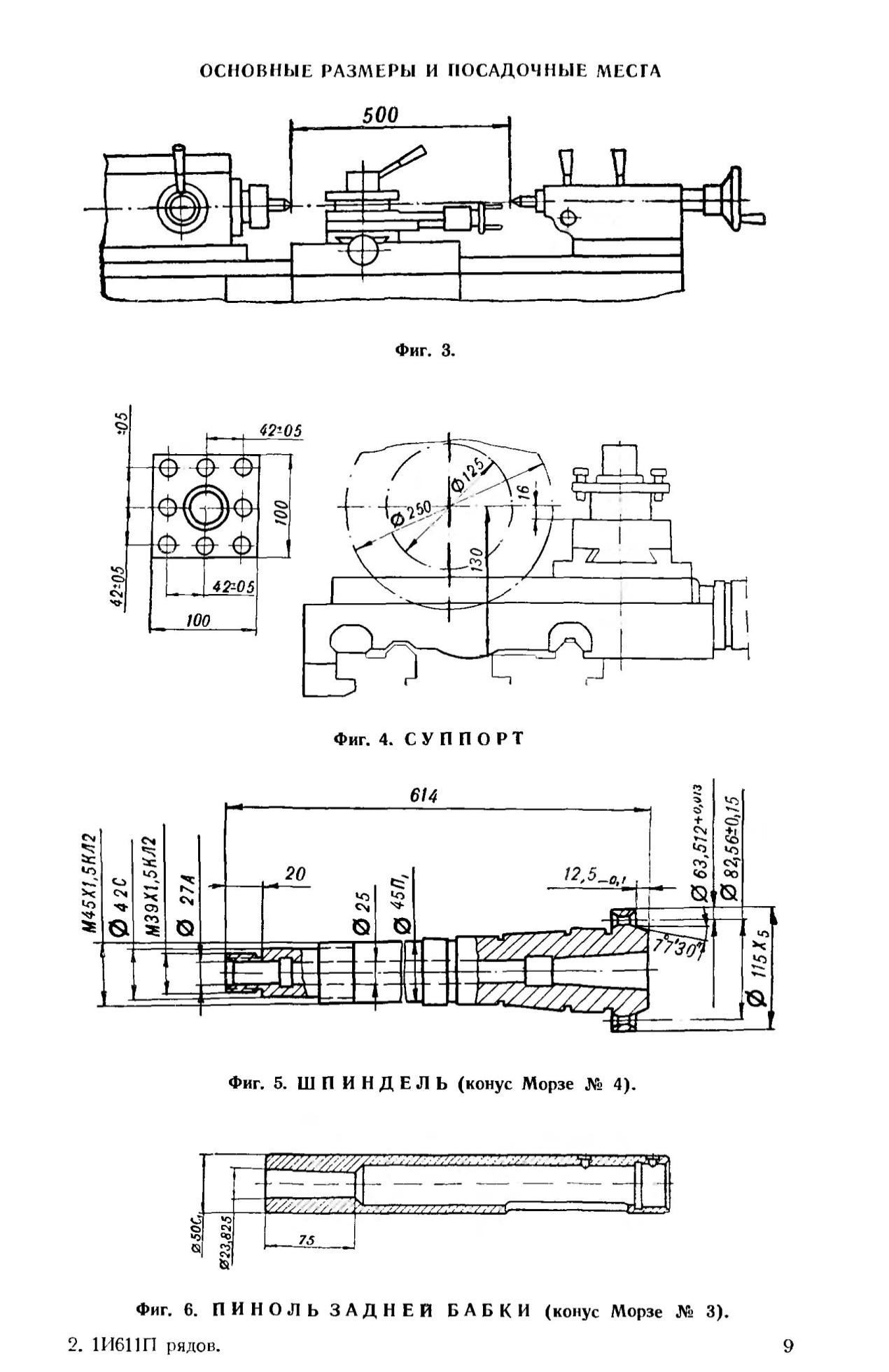

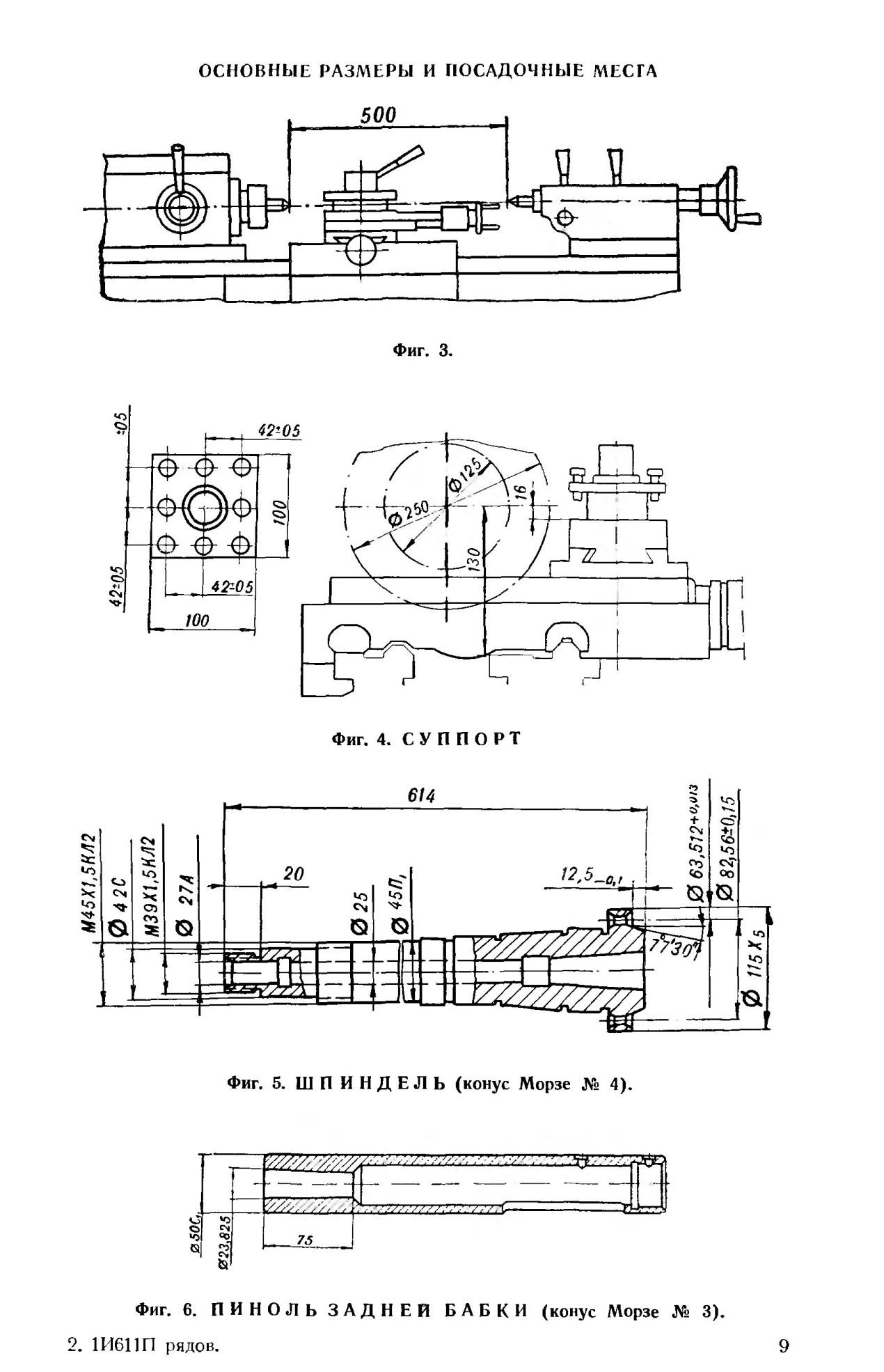

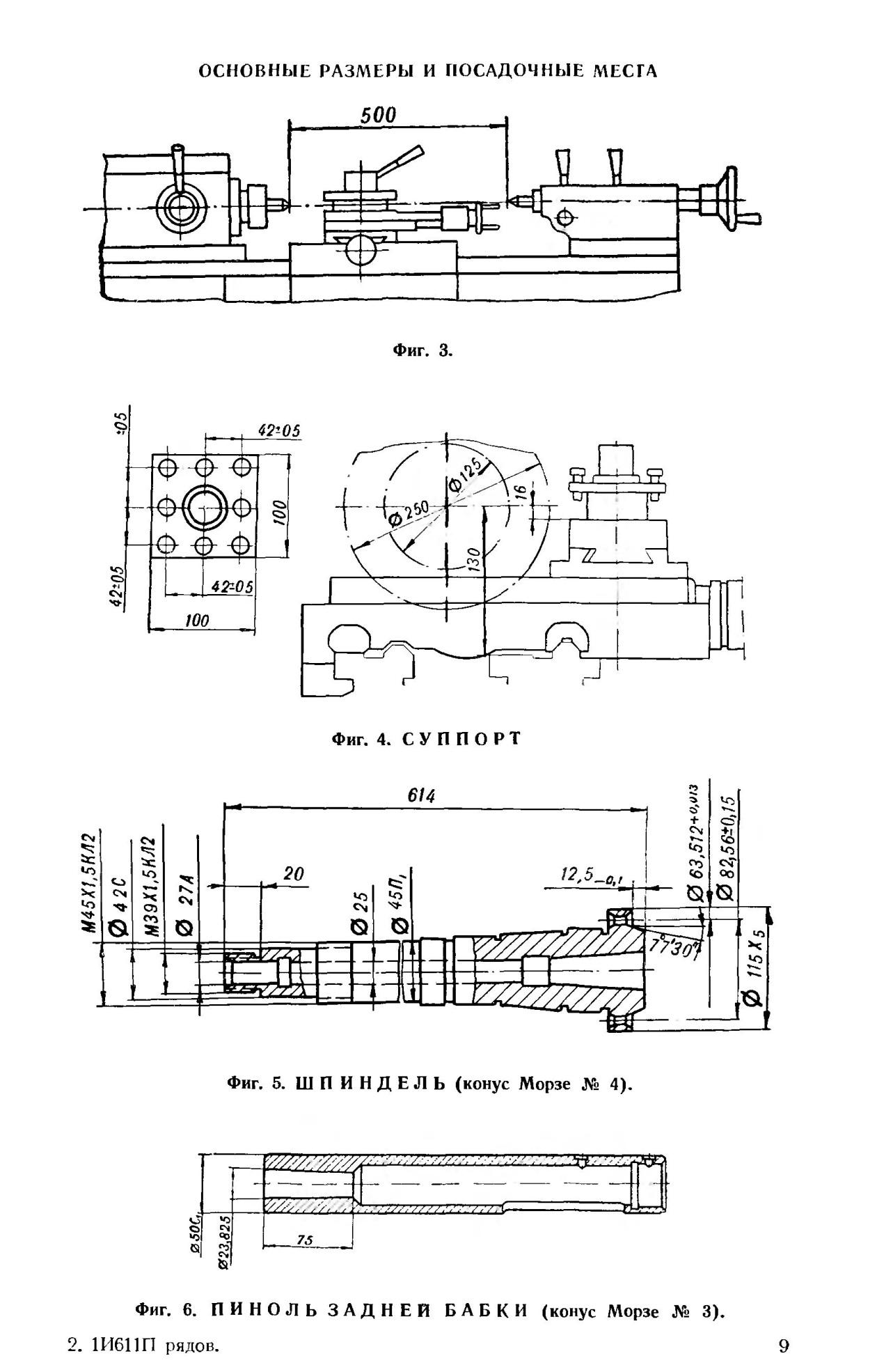

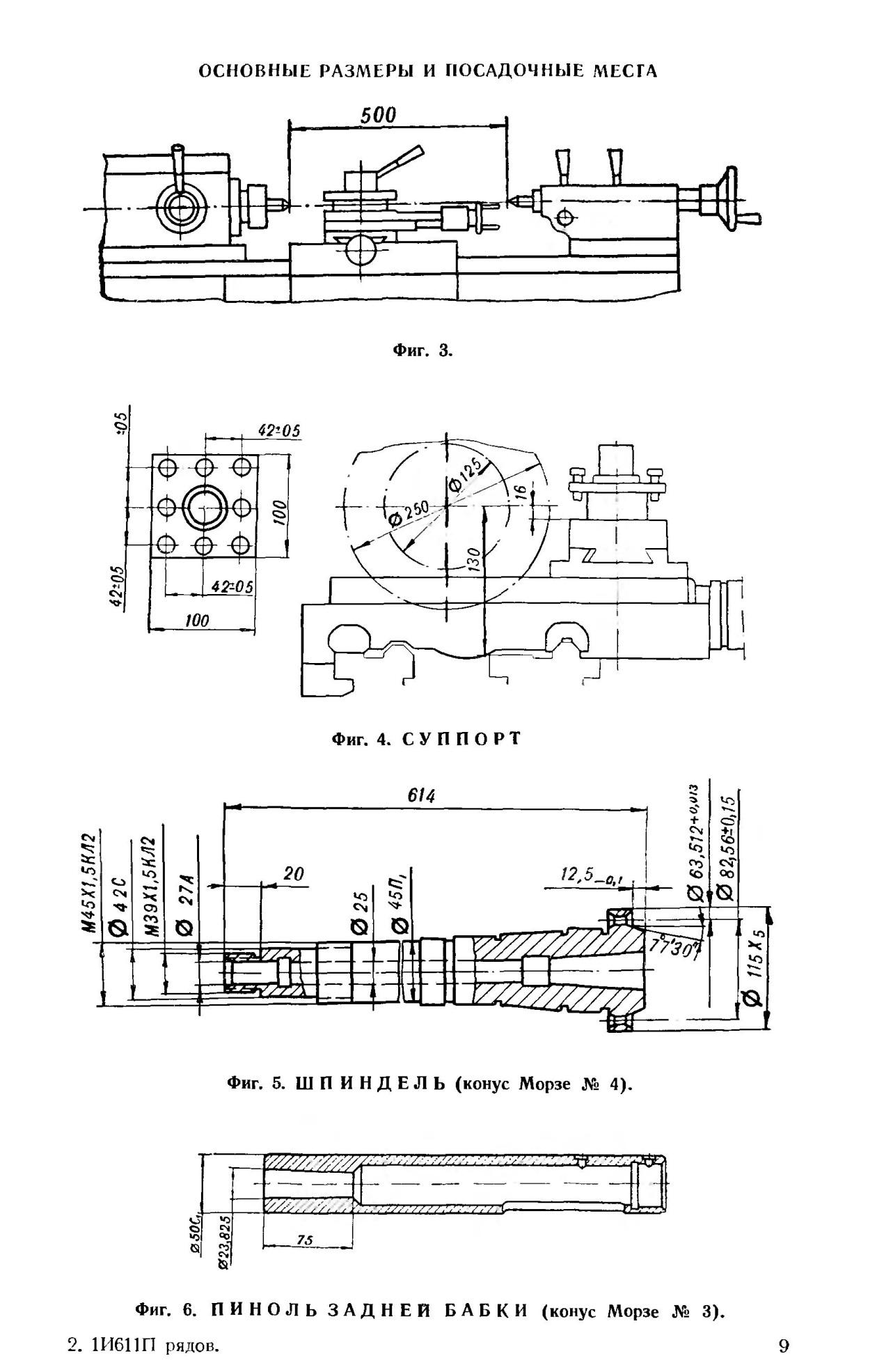

Рисунок 7 – Основные размеры и посадочные места

Рисунок 8 – Суппорт

Рисунок 9 - Шпиндель

Рисунок 10 – Пиноль задней бабки

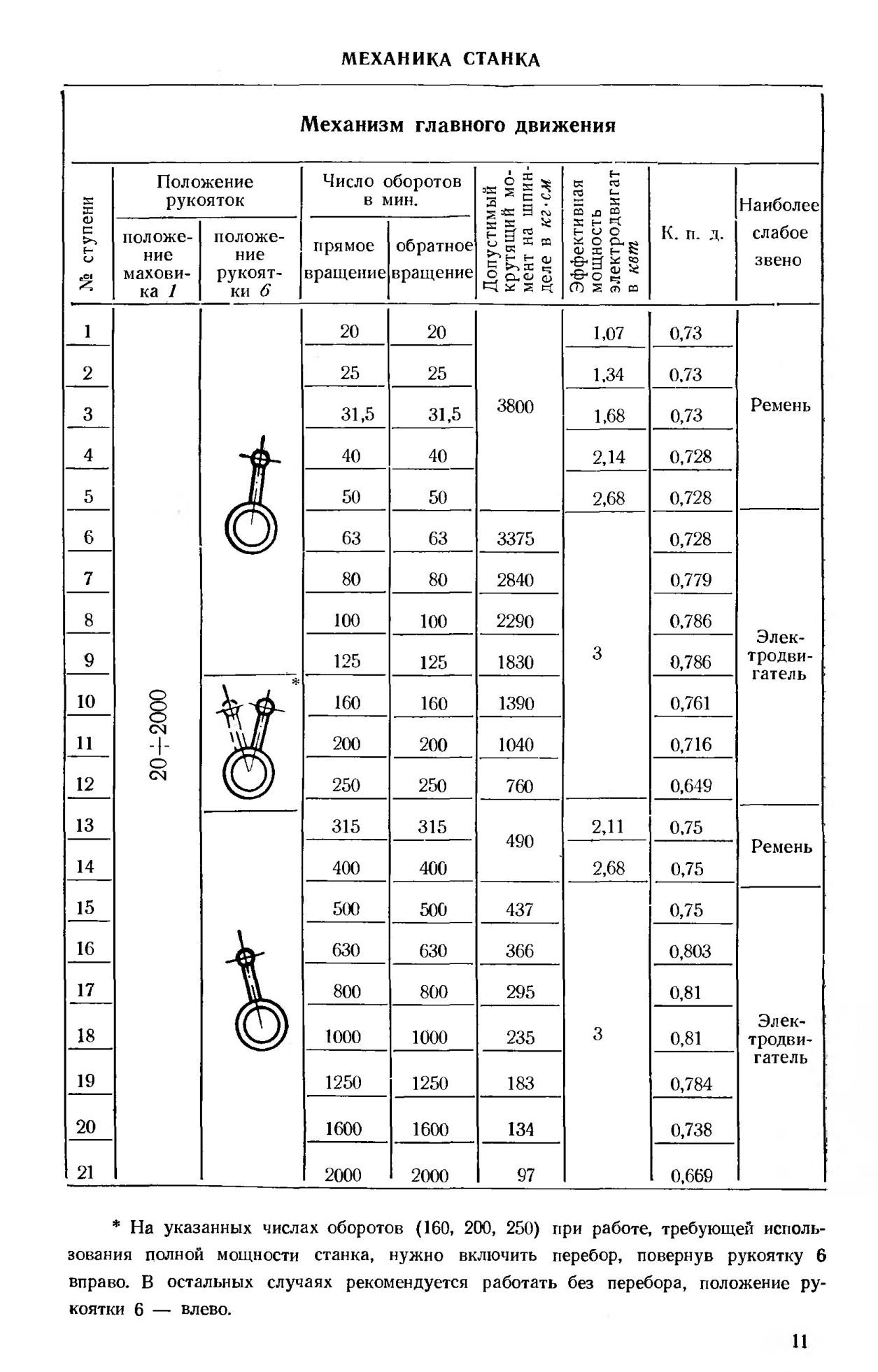

Рисунок 11 - Механика станка

-

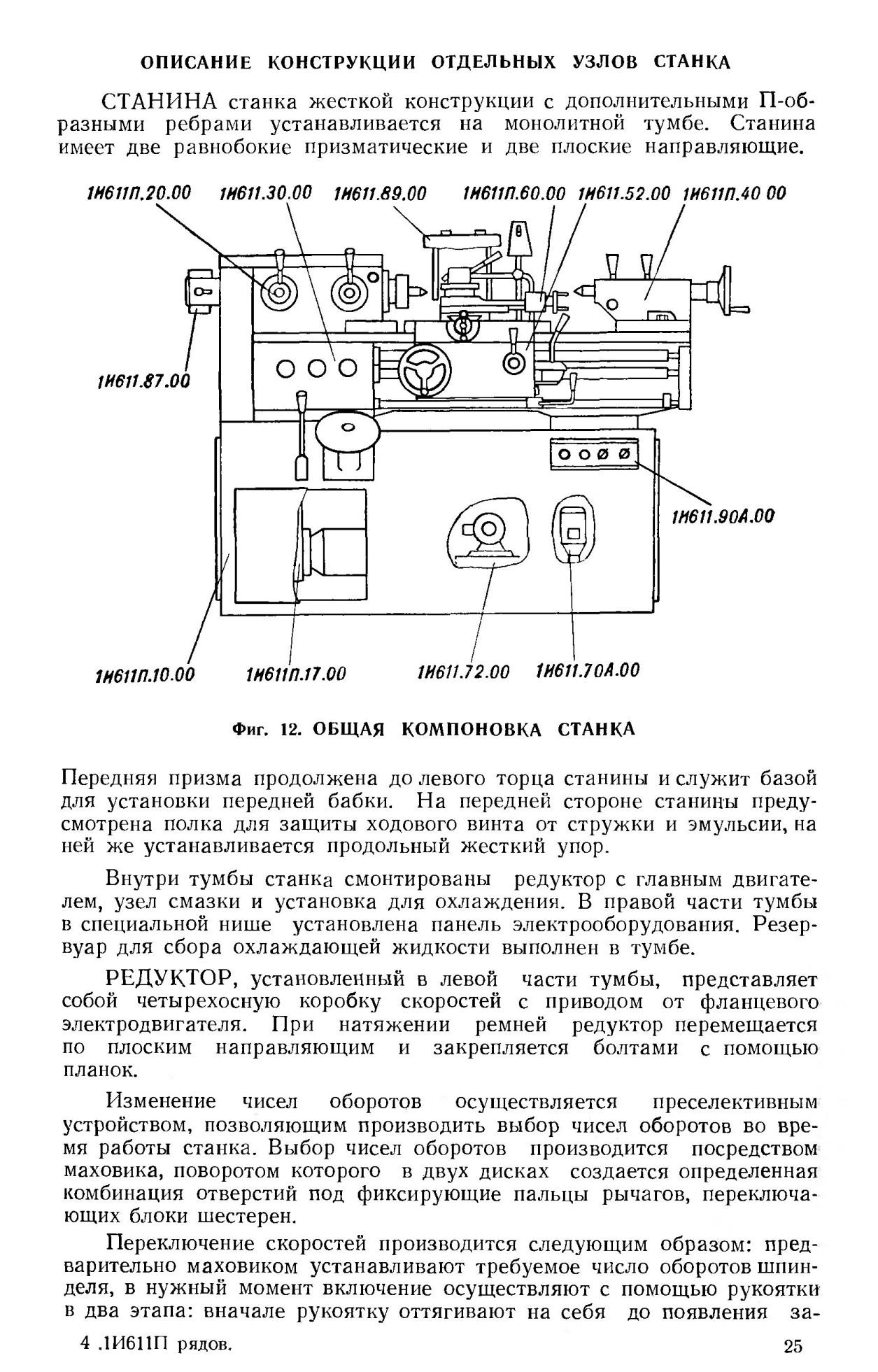

Описание конструкции отдельных узлов станка

Станина станка жесткой конструкции с дополнительными П-образными ребрами устанавливается на монолитной тумбе. Станина имеет две равнобокие призматические и две плоские направляющие.

Рисунок 12 – Конструкции отдельных узлов станка

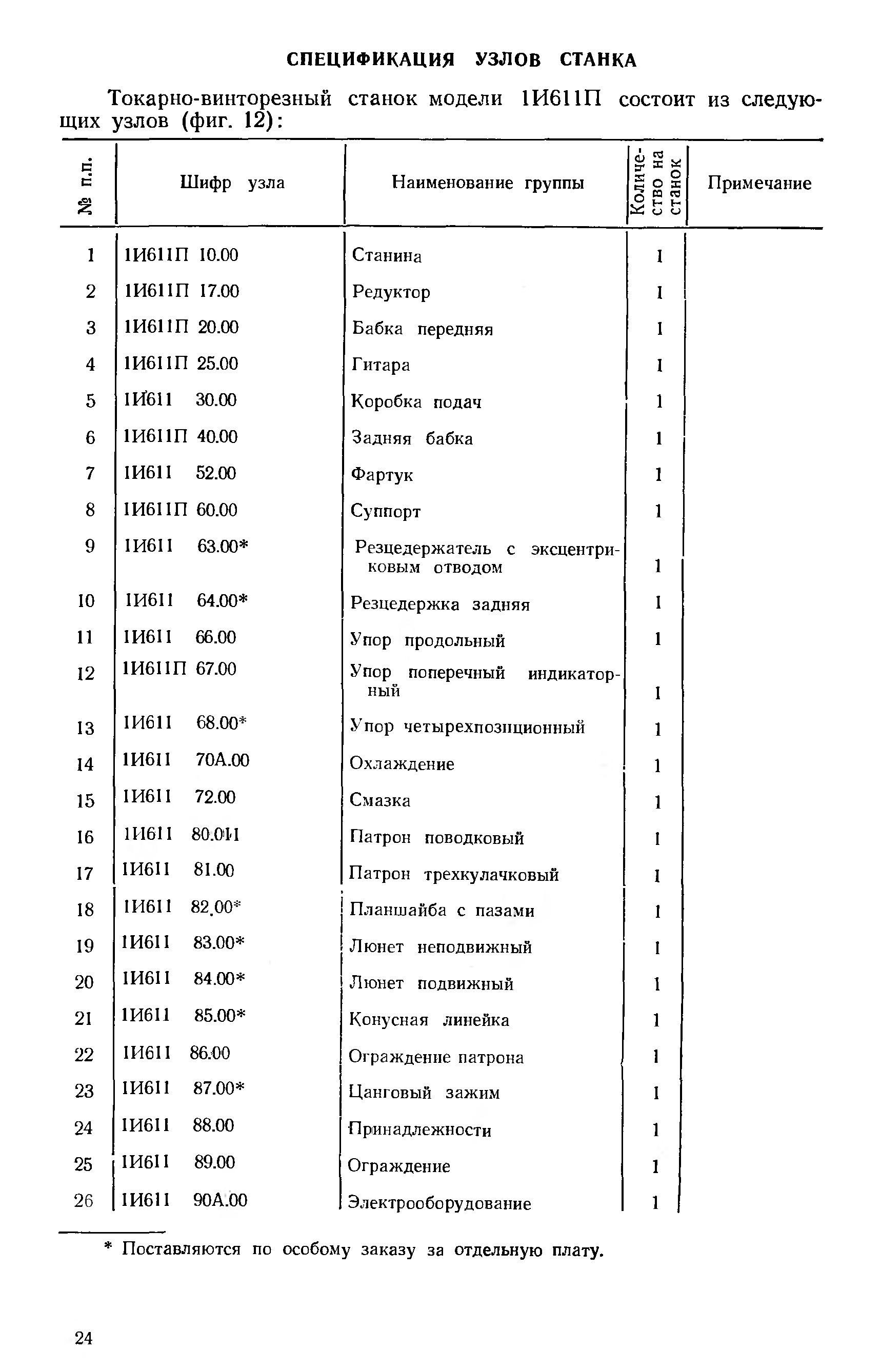

Спецификация узлов станка

Передняя призма продолжена до левого торца станины и служит базой для установки передней бабки. На передней стороне станины предусмотрена полка для защиты ходового винта от стружки и эмульсии, на ней же устанавливается продольный жесткий упор.

Внутри тумбы станка смонтированы редуктор с главным двигателем, узел смазки и установка для охлаждения. В правой части тумбы в специальной нише установлена панель электрооборудования. Резервуар для сбора охлаждающей жидкости выполнен в тумбе.

Редуктор, установленный в левой части тумбы, представляет собой четырехосную коробку скоростей с приводом от фланцевого-электродвигателя. При натяжении ремней редуктор перемещается по плоским направляющим и закрепляется болтами с помощью планок.

Изменение чисел оборотов осуществляется преселективным устройством, позволяющим производить выбор чисел оборотов во время работы станка. Выбор чисел оборотов производится посредством маховика, поворотом которого в двух дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки шестерен.

Переключение скоростей производится следующим образом: предварительно маховиком устанавливают требуемое число оборотов шпинделя, в нужный момент включение осуществляют с помощью рукоятки в два этапа: вначале рукоятку оттягивают на себя до появления заметного усилия, удерживая рукоятку в этом положении, выжидают, пока не снизится число оборотов шпинделя (не выше 100 об/мин.) затем рукоятку оттягивают до отказа, производя, таким образом, включение установленной скорости.

При работе на низких скоростях шпинделя (ниже 100 об/мин.) включение может быть произведено сразу движением рукоятки до отказа. В случае, если по каким-либо причинам (остановился двигатель и т. д.) после первой попытки переключение не произошло, необходимо отпустить рукоятку и произвести переключение снова или повторить переключение при нажатии конечного выключателя КТ.

Передняя бабка. В середине бабки на гильзе находится шкив. Движение на шпиндель от редуктора передается четырьмя клиновыми ремнями. Шпиндель станка получает 12 чисел оборотов от приемного шкива напрямую через зубчатую муфту и 12 — через перебор 1:8. На передней стенке бабки (справа) находится рукоятка переключения шестерен перебора и зубчатой муфты. Управление перебором и зубчатой муфтой сблокировано так, что одновременное их включение невозможно. Чтобы не смять торцы шестерен, переключение перебора на ходу не рекомендуется.

В корпусе передней бабки имеется звено увеличения шага (8:1) и трензель, с которого вращение через гитару передается на коробку подач.

В пределах каждой системы (метрической, дюймовой или модульной) резьбы во всем диапазоне .нарезаются без изменения настройки сменных шестерен.

Коробка подач закрытого типа позволяет нарезать метрические резьбы всех стандартных шагов от 0,2 до 48 мм, дюймовые резьбы— с числом ниток на дюйм от 24 до 0,5, модульные — с модулем от 0,2 до 30 мм и получать подачи в пределах от 0,01 до 3 мм/об. Величина поперечных подач равна половине продольных.

Для нарезания резьб повышенной точности механизм подач позволяем производить прямое соединение ходового винта с гитарой, минуя механизм подач. При этом каждый шаг подбирается только сменными шестернями гитары.