2.Система контроля качества Тейлора

С 1905 года появилась система Ф.Тейлора. Благодаря ей вошли в производственную практику понятия «верхний» и «нижний» пределы качества, «поле допуска», технические средства измерения допуска в виде проходных и непроходных калибров. В связи с необходимостью осуществления измерений качества деталей появилась новая специальность – инспектор качества или технический контролер. Эта система позволила разделить продукцию на качественную и дефектную. Она дала возможность построить замкнутый механизм управления качеством, используя экономические и административные санкции в отношении рабочих, допускающих брак (сертификат ИСО).

По существу Тейлор ввел цикл управления PDCA (план – P, D - выполнение, C – проверка, A – действие), который впоследствии приписывался В.Шухарту и Э.Демингу. В соответствии с системой Тейлора этап планирования состоял в установлении инженерами требований к качеству деталей, либо при помощи границ полей допусков, либо с помощью двух типов калибров – проходных и непроходных. Этап выполнения требований к качеству входил в обязанность рабочего под руководством цехового мастера. Для функции проверки качества в системе Тейлора была введена должность инспектора. Действия были прерогативой администрации и не отличались большим разнообразием - либо наказать, либо поощрить рабочего. А при большом количестве несоответствий – уволить рабочего или перевести на другую работу. Суть тейлоризма заключается в представлении механизмов управления как взаимодействия деталей работающей машины. При этом творческая функция – планирование – отводилась только инженерам. Роль рабочих была явно принижена тогда и доведена до исполнительных действий машин.

Таким образом, система Тейлора представляет собой управление качеством отдельных деталей или единиц продукции, в основании которой применяется индивидуальный контроль качества (инспекционный). Эта система и по сей день остается одной из главных, хотя появилось очень много надстроек, новых методов и идей. Тейлоризм очень критикуют, особенно в Японии, но при всем этом его роль, особенно в проектировании качества, очень велика (сертификат ИСО).

Тейлор утверждал, что самым большим несчастьем, от которого страдают как хозяева фабрик и заводов, так и рабочие, является недостаток рвения, отсутствие желания трудиться с полной отдачей, сознательно медленная работа с целью снизить дневную выработку, "солдатская работа".

Вот пять шагов для выработки научного фундамента, предложенные Тейлором.

1. Выберите 10 или 15 отдельных рабочих (лучше всего в таком же количестве отдельных предприятий и в различных районах страны), особенно искусных в исполнении конкретной работы, подвергаемой анализу.

2. Подвергните внимательному изучению весь тот ряд элементарных операций или движений, которые производит каждый из этих людей при выполнении исследуемой работы, а также те инструменты, которые каждый из них использует.

3. Зарегистрируйте с секундомером в руках время, затрачиваемое на каждую из этих элементарных операций, и выберите затем наиболее быстрый способ выполнения всех операций.

4. Устраните все неправильные движения, медленные движения и ненужные движения.

5. Затем объедините все выбранные наилучшие и наиболее быстрые движения с наилучшими типами инструментов.

В целом Тейлору удалось достичь устойчивого роста производительности труда - до 200% и выше. Его идеи получили широкое распространение в Соединенных Штатах, а также во Франции, Германии, России и Японии. Американские компании быстрее приняли на вооружение и раньше начали пользоваться принципами научной организации управления, что обеспечило им определенное преимущество перед другими странам и в результате привело к тому, что эффективность производства в этой стране была предметом зависти промышленников всего мира в течение как минимум 50 лет.

Принципы научного управления по Тейлору предполагают следующие направления работ:

1. Выявление наиболее рациональных приемов выполнения работы.

2. Установление нормативов, определяющих требования к рабочим результатам. Нормативы основываются на "правильных", наиболее рациональных способах выполнения работы.

3. Обучение работников рациональным приемам работы.

4. Отбор наиболее подходящих работников. Тейлор выделял три основных критерия, по которым он отбирал нужных ему работников. Кроме выносливости и сообразительности (способность понимать простые приказы начальника), он выбирал людей с высокой денежной мотивацией (как говорил сам Тейлор, "жадных до денег").

5. Усовершенствование орудий труда.

6. Создание наилучших условий труда.

7. Четкая и понятная связь размера оплаты и результатов труда.

8. Система учета количества выполненной работы.

9. Предоставление работникам полной информации о том, что от них требуется, и о достигнутых ими результатах.

10. Установление хороших отношений между администрацией и работниками.

Система научной организации труда помимо идеи рационального выполнения работ в значительной степени направлена на повышение трудовой мотивации работника. Эта задача решалась, с одной стороны, через учет мотивации при отборе работников (поиск работников, заинтересованных в повышении заработка, готовых для этого работать интенсивнее), а с другой - за счет более четкой увязки результатов труда и получаемого денежного вознаграждения. Особое значение Тейлор придавал своевременному доведению до работников информации о требованиях к их работе: что они должны сделать за рабочую смену, что сделали, какая зарплата им полагается за сделанное.

В качестве главных мотиваторов в рамках этой модели выступают два фактора:

- деньги, которые работник получает за свою работу;

- понимание работником того, как результаты его труда связаны с получаемой зарплатой.

Самым показательным примером применения теории Тейлора на практике был завод Генри Форда. Строительство завода Форда в Хайлэнд Парк (1914) велось в соответствии с проектом, фундамент которого образовали такие "камни", как предсказуемость, рационализация и порядок, "который устраняет все вопросы о том, как выполнять работу, кто будет ее делать и когда она должна быть сделана. Следовательно, рациональная фабрика - это фабрика, которая работает как механизм". Люди в этом механизме не являются чем-то отличным от станков и прочих механизмов. (Вообще, надо заметить, что Тейлор относился к простым рабочим не слишком хорошо. Он говорил, что даже лучшие рабочие, занятые на переноске чугунных болванок, "настолько тупы и флегматичны, что по складу своего ума напоминали скорее буйволов, чем какое-либо другое животное".)

Нововведения на новом заводе Г. Форда позволили инженерам улучшить контроль. Самым очевидным изменением, конечно, было постоянное движение и его скорость - не только скорость сборочной линии, но и скорость передвижения каждого человека или объекта. Когда рабочие переходили с одного места на другое, их заставляли двигаться быстрее. Рабочих, переносивших детали, принуждали ускорить движение. И каждый рабочий на сборочной линии работал так быстро, как того требовал конвейер. От рабочих не просто требовали производства определенного объема продукции, у них фактически не было другого выбора, как только работать в том темпе, который диктовала машина. В 1914 г. на заводах Г. Форда были введены должности мастеров, которых рабочие называли "погонялами", поскольку в их обязанности входило заставлять рабочих не снижать темпов работы.

Работа на заводе, организованном в соответствии с принципами "научного управления", воспринималась рабочими как гораздо более утомительная и однообразная, что, впрочем, не противоречило планам менеджмента, еще в 1912 г. стремившегося к исключительно высокой специализации труда для приведения человеческого элемента в состояние автоматического действия с частотой и скоростью механизма.

Сам Тейлор поставил перед собой непростую задачу - найти универсальную формулу утомления, то есть того максимума, который можно получить от рабочего. Каков максимальный вес болванок, который можно переносить в течение рабочего дня, какова максимальная скорость, с которой можно передвигаться в течение рабочего дня, сколько следует нагружать на тачку, каким должен быть оптимальный размер и форма лопаты для погрузки разных материалов? Он надеялся, что найдет формулу, которая даст ответы на все вопросы такого рода. Такую формулу он не нашел.

Хотя подходы Тейлора приводили к значительному росту производительности и зарплаты, рабочие и профсоюзы выступали против тейлоризма, поскольку они опасались (не без оснований), что более напряженная и быстрая работа приведет к массовым увольнениям. Так и было: действительно предприятия, использовавшие тейлоровские методы "научного управления", очень быстро приходили к необходимости, как говорят сегодня, "оптимизировать численность персонала". В 1912 г. сопротивление тейлоризму вызвало забастовку на Watertown Arsenal, и Тейлора даже вызвали в Конгресс, чтобы он дал объяснения своих идей и методов работы.

Другим отрицательным последствием "научного подхода к управлению" явились отрицательные эмоции, переживаемые работниками, для которых "научная организация труда" означала выполнение простейших операций вроде единственного действия - нажимания ногой на рычаг пресса или окунания детали в чан с краской. От того, что эти операции выполнялись самым оптимальным способом, рабочему, которому приходилось производить такое действие изо дня в день, из месяца в месяц, из года в год, веселее или интереснее не становилось.

Было замечено, что по мере профессионального роста у работников часто появляется потребность в выполнении более сложной и ответственной работы. Человек начинает испытывать скуку и неудовлетворенность, если он не имеет возможности реализовать свои способности, проявить самостоятельность, смекалку и знания в своем труде. Это негативно отражалось на трудовой и исполнительской дисциплине, вело к росту текучести кадров, проявлялось в снижении качества работы и т.п.

Существует общее согласие по поводу того, что высокоспециализированные и стандартизированные работы были очень эффективны и вели к высокой степени контроля над работниками. Вплоть до нашего времени редко кто ставит под сомнение эргономический подход к организации труда. Можно реально выявить и увидеть экономию издержек за счет эргономического подхода, однако рука об руку с экономией следуют и побочные эффекты в виде снижения качества, повышения уровня прогулов, текучести кадров и снижения удовлетворенности персонала.

Однако система Тейлора не умерла и не умрет. Главное в его системе - стремление к максимально возможной рациональности, нахождение самых оптимальных методов производства - не может быть отброшено "за древностью лет". Когда книга Ф. Тейлора "Принципы научного менеджмента" была в 1943 г. переведена в Японии, ее название изменили на "Секреты того, как избежать бесплодной работы и повысить производительность труда". Эта книга сразу же стала бестселлером в Японии. И в значительной мере то, что сегодня называют "бережливым производством" (lean production), является отражением тех революционных методов управления, которые обеспечили успех японским компаниям, представляющим самые разные сферы производства.

Контрольные карты в системе управления качества.

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста, управляющего производством.

Это давало информацию о том, когда, кто, на каком оборудовании получал брак в прошлом.

Однако, этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений называются кумулятивными.

Контрольная карта (рис. 3.5) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разладке технологического процесса могут служить:

-

выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

-

расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

-

сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте +относительно средней линии, что свидетельствует о снижении точности технологического процесса.

Рис. 3.5. Контрольная карта

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения. Таким образом, контрольные карты используются для выявления определенной причины, но не случайной. Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать. Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество используют схемы Исикава.

Они были предложены профессором Токийского университета Каору Исикава в 1953 г. при анализе различных мнений инженеров. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой "рыбий скелет", деревом и т. д.

Она состоит из показателя качества, характеризующего результат и факторных показателей (рис. 3.6).

Рис. 3.6. Структура диаграммы причин и результатов

Построение диаграмм включает следующие этапы:

-

выбор результативного показателя, характеризующего качество изделия (процесса и т. д.);

-

выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники ("большие кости");

-

выбор вторичных причин ("средние кости"), влияющих на главные;

-

выбор (описание) причин третичного порядка ("мелкие кости"), которые влияют на вторичные;

-

ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда. Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

Эта проблема может решаться с помощью диаграмм Парето.

Различают два вида диаграмм Парето:

1. По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.);

2. По причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин приводящим к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

Построение диаграмм Парето включает следующие этапы:

1. Выбор вида диаграммы (по результатам деятельности или по причинам (факторам).

2. Классификация результатов (причин). Разумеется, что любая классификация имеет элемент условности, однако, большинство наблюдаемых единиц какой-либо совокупности не должны попадать и строку "прочие".

3. Определение метода и периода сбора данных.

4. Разработка контрольного листка для регистрации данных с перечислением видов собираемой информации. В нем необходимо предусмотреть свободное место для графической регистрации данных.

5. Ранжирование данных, полученных по каждому проверяемому признаку в порядке значимости. Группу "прочие" следует приводить в последней строке вне зависимости от того, насколько большим получилось число.

6. Построение столбиковой диаграммы (рис. 3.7).

Рис 3.7. Связь между видами дефектов и числом дефектных изделий

Значительный интерес представляет построение диаграмм ПАРЕТО в сочетании с диаграммой причин и следствий.

Выявление главных факторов, влияющих на качество продукции позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество.

Для такой увязки возможно применение регрессионного анализа.

Например, в результате специально организованных наблюдений за результатами носки обуви и последующей статистической обработки полученных данных, было установлено, что срок службы обуви (у), зависит от двух переменных: плотности материала подошвы в г/см3 (х1) и предела прочности сцепления подошвы с верхом обуви в кг/см2 (х2). Вариация этих факторов на 84,6% объясняет вариацию результативного признака (множественный коэффициент коррекции R = 0,92), а уравнение регрессии имеет вид:

у = 6,0 + 4,0 * х1 + 12 * х2

Таким образом, уже в процессе производства зная характеристики факторов х1 и х2 можно прогнозировать срок службы обуви. Улучшая вышеназванные параметры, можно увеличить срок носки обуви. Исходя из необходимого срока службы обуви, можно выбирать технологически допустимые и экономически оптимальные уровни признаков производственного качества.

Наибольшее практическое распространение имеет характеристика качества изучаемого процесса путем оценки качества результата этого процесса В этом случае речь о контроле качества изделий, деталей, получаемых на той или иной операции. Наибольшее распространение имеют несплошные методы контроля, а наиболее эффективны те из них, которые базируются на теории выборочного метода наблюдения.

Рассмотрим пример.

На электроламповом заводе цех производит электролампочки.

Для проверки качеств ламп отбирают совокупность 25 штук и подвергают испытанию на специальном стенде (меняется напряжение, стенд подвергается вибрации и т. д.). Каждый час снимают показания о продолжительности горения ламп. Получены следующие результаты:

6; 6; 4; 5; 7;

5; 6; 6; 7; 8;

5; 7; 7; 6; 4;

5; 6; 8; 7; 5;

7; 6; 5; 6; 6.

Прежде всего необходимо построить ряд распределения.

|

Продолжительность горения (х) |

частота (f) |

x*f |

|

|

В % к итогу |

Накопленный процент |

|

4 |

2 |

8 |

4 |

8 |

8 |

8 |

|

5 |

6 |

30 |

6 |

6 |

24 |

32 |

|

6 |

9 |

54 |

0 |

0 |

36 |

68 |

|

7 |

6 |

42 |

6 |

6 |

24 |

92 |

|

8 |

2 |

16 |

4 |

8 |

8 |

100 |

|

|

25 |

150 |

20 |

28 |

100 |

– |

Затем следует определить

1) среднюю продолжительность горения ламп:

часов;

часов;

2) Моду (вариант, который чаще всего встречается в статистическом ряду). Она равна 6;

3) Медиану (зачение, которое расположено в середине ряди. Это такое значение ряда, которое делит его численность на две равные части). Медиана равна, также 6.

Построим кривую распределения (полигон) (рис. 3.8).

Рис. 3.8. Распределение ламп по продолжительности горения

Определим размах:

R = Хmax – Хmin = 4 часа.

Он характеризует пределы изменения варьирующего признака. Среднее абсолютное отклонение:

часа.

часа.

Это средняя мера отклонения каждого значения признака от средней.

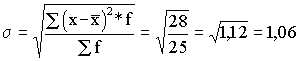

Среднее квадратическое отклонение:

часа.

часа.

Рассчитаем коэффициенты вариации:

1) по размаху:

![]() ;

;

2) по среднему абсолютному отклонению:

![]() ;

;

3) по среднему квадратическому отношению:

![]() .

.

С точки зрения качества продукции, коэффициенты вариации должны быть минимальными.

Так как завод интересует не качество контрольных ламп, а всех ламп, возникает вопрос о расчете средней ошибки выборки:

![]() часа,

часа,

которая зависит от колеблемости признака () и от числа от отобранных единиц (n).

Предельная ошибка

выборки = ![]() t*.

Доверительное число t показывает, что

расхождение не превышает кратную ему

ошибку выборки. С вероятностью 0,954 можно

утверждать, что разность между выборочной

и генеральной не превысит двух величин

средней ошибки выборки, то есть в 954

случаях ошибка репрезентативности не

выйдет за

t*.

Доверительное число t показывает, что

расхождение не превышает кратную ему

ошибку выборки. С вероятностью 0,954 можно

утверждать, что разность между выборочной

и генеральной не превысит двух величин

средней ошибки выборки, то есть в 954

случаях ошибка репрезентативности не

выйдет за ![]() 2

2

![]() ;

;

![]()

Таким образом, с вероятностью 0,954 ожидается, что средняя продолжительность горения будет не меньше, чем 5,6 часа и не больше, чем 6,4 часа. С точки зрения качества продукции необходимо стремиться к уменьшению этих отклонений.

Обычно при статистическом контроле качества допустимый уровень качества, который определяется количеством изделий, прошедших контроль и имевших качество ниже минимально приемлемого, колеблется от 0,5% до 1% изделий. Однако, для компаний, которые стремятся выпускать продукцию только высшего качества этот уровень может быть недостаточным. Например, "Toyota" стремится свести уровень брака к нулю, имея в виду, что хотя и выпускаются миллионы автомобилей, но каждый покупатель приобретает лишь один из них. Поэтому наряду со статистическими методами контроля качества на фирме разработаны простые средства контроля качества всех изготавливаемых деталей (TQM). Статистический контроль качества в первую очередь применяется в отделениях фирмы, где продукция изготавливается партиями. Например, в лоток высокоскоростного автоматического процесса после обработки поступает 50 или 100 деталей, из которых контроль проходят только первая и последняя. Если обе детали не имеют дефектов, то все детали считаются хорошими. Однако, если последняя деталь окажется бракованной, то будет найдена и первая дефектная деталь в партии, а весь брак будет изъят. Для того, чтобы ни одна партия не избежала контроля, пресс автоматически отключается после обработки очередной партии заготовок. Применение выборочного статистического контроля имеет эффект всеобъемлющего тогда, когда каждая производственная операция выполняется стабильно благодаря тщательной отладке оборудования, использованию качественного сырья и т. д.