babkin_o.e._polimernye_pokrytiya_uf-otverzhdeniya._uchebnoe_posobie

..pdfИспользование активных разбавителей в рецептуре полимерных композиций (табл. 2) позволяет получать материал, с вязкостью по ВЗ-246 с диаметром сопла 4мм – 40 с, который можно наносить методом пневматического распыления, но при этом ухудшаются физико-механические и защитные характеристики и в первую очередь – адгезия.

Существуют данные исследований, что с увеличением содержания в рецептуре активного разбавителя ПГА6 более 30 масс.%, а ЭГА6 – более 20 масс.%, наряду с уменьшением вязкости, ухудшаются защитные характеристики по воде и по 3%-ому раствору NaCl, ухудшается адгезия (по балльной шкале – до значения «3», при максимально возможном «5»). С целью улучшения адгезии для таких разбавленных систем в рецептуру, содержащую 30 масс.% ПГА6, добавляют метакрилсилан в количестве 1-5 масс.%. Оптимальным является содержание метакрилсилана 4-5 масс.%, когда адгезия улучшается до значения «1» балл.

Отверждение таких композиций проводится под УФ-облучателем (Hg) 120 Вт/см в течение 5 с, а оценка физико-механических характеристик покрытий осуществляется по стандартным методикам.

Для уменьшения вязкости композиций в качестве активных разбавителей обычно вводят полипропиленгликольмоноакрилат и полиэтиленгликольмоноакрилат до 40 масс.%.

3.3. Фотоинициаторы

Так как энергия применяемых в промышленности источников УФ-излу- чения недостаточна для непосредственного гомолитического расщепления двойных связей УФ-плёнкообразователей и мономеров, необходимо использовать так называемые фотоинициаторы.

Для расщепления двойной –С=С– связи необходимо излучение с длиной волны до 200 нм. Стандартные источники УФ-излучения эмитируют в этой области очень ограниченно. Причем излучение с длиной волны до 200 нм поглощается кислородом воздуха, при этом образуется озон. Фотоинициаторы и фотосенсибилизаторы поглощают свет УФ-источника излучения в более длинноволновой области. При этом образуются радикалы, которые инициируют радикальную полимеризацию активных компонентов УФ-плёнкообра- зователей.

Фотоинициатор должен соответствовать следующим требованиям:

1.Высокая реакционная способность.

2.Стабильность при хранении в темноте.

3.Термическая стабильность.

4.Отсутствие желтизны и приемлемая стоимость.

5.Хорошая растворимость в ЛКМ.

6.Отсутствие запаха и токсичности.

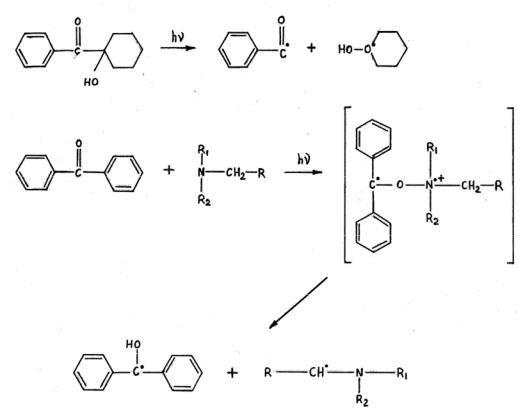

Существуют два основных пути, по которым фотоинициаторы могут создавать радикалы (рис.3):

21

−образование радикалов при гомолитическом расщеплении связей (внутримолекулярный процесс);

−образование радикалов при отщеплении атома водорода (межмолекулярный процесс).

Рис. 3. Механизм фотоинициирования

Инициаторы УФ-отверждения представляют собой соединения, которые за счет поглощения УФ-излучения переходят в возбуждённое состояние с последующим внутримолекулярным распадом, приводящим к образованию радикалов.

УФ-сенсибилизаторы – соединения, которые, поглощая энергию, передают ее другим молекулам, образующим радикалы.

Для разных областей применения разработаны различные классы УФ-инициаторов. Большинство из них содержат группу бензоила с заместителями, определяющими длину волны, при которой достигаются максимальная абсорбция УФ-излучения, активность, выход радикалов и, соответственно, оптимальная область применения.

Простейшим инициатором является бензофенон и его алкилпроизводные, которые при взаимодействии с соединениями-донорами водорода образуют радикалы, инициирующие реакцию полимеризации. Другой тип фотоинициаторов – давно известные бензоиновые эфиры. При расщеплении они образуют два очень активных радикала.

Фотоинициаторы, вызывающие радикальную полимеризацию внутримолекулярным расщеплением связей (α-расщепители), – это бензоиновые

22

эфиры, бензилкетали, α-аминоалкилфеноны, гидроксиалкилфеноны и группа фосфиноксидов.

К фотоинициаторам – акцепторам водорода – относятся бензофенон, тиоксантон и другие производные. Важнейшие фотоинициаторы представлены в табл.3.

|

Фотоинициаторы |

Таблица 3 |

||

|

|

|

||

Химическое |

Наименование |

Фирма- |

Область применения |

|

название |

производитель |

|

||

|

Additol TPO |

CYTEC |

Пигментные покрытия, |

|

2,4,6-триметилбензоил- |

металл |

|

||

|

|

|

||

дифенилфосфиноксид |

Darocur TPO |

CIBA |

Пигментные покрытия, |

|

|

металл |

|

||

|

|

|

|

|

Бензилдиметилкеталь |

Lucirin BDK |

BASF |

Пигментные покрытия, |

|

металл |

|

|||

|

|

|

|

|

2-гидрокси-2-метил-1- |

Darocur 1173 |

CIBA |

Пигментные покрытия, |

|

фенилпропан-1-ол |

металл, пластик |

|

||

|

|

|

||

|

Irgacure 184 |

CIBA |

Пигментные покрытия, |

|

1-гидрокси- |

металл, пластик |

|

||

|

|

|

||

циклооксил- |

|

|

Пигментные покрытия, |

|

фенил-кетон |

Additol CPK |

CYTEC |

металл, прозрачные |

|

|

|

|

покрытия |

|

Бензофенон |

Photomer 81 |

Cognis |

Дерево, металл, |

|

(жидкий) |

пластмасса |

|

||

|

|

|

||

Бензофенон |

Photomer BP |

Cognis |

Дерево, металл, |

|

(порошок) |

пластмасса |

|

||

|

|

|

||

|

Darocur BP |

CIBA |

Дерево, металл, |

|

|

пластмасса |

|

||

|

|

|

|

|

Бензофенон |

Genocure BP |

Rahn |

Дерево, металл, |

|

пластмасса |

|

|||

|

|

|

|

|

|

Benzophenone |

Haarman & |

Дерево, металл, |

|

|

Reimer |

пластмасса |

|

|

|

|

|

||

2,2- |

Genocure |

Rahn |

Пигментные покрытия, |

|

диэтоксиацетофенон |

DEAP |

металл |

|

|

|

|

|||

Бензоин |

Esacure EB3 |

Fratelli |

Дерево, металл, |

|

Lamberti |

пластмасса |

|

||

|

|

|

||

Наиболее современными продуктами, применяемыми в качестве УФ-инициаторов, являются моно- и дибензоилфосфиноксиды. Они отличаются высокой реакционной способностью и хорошей стабильностью. Бензоилфосфиноксиды абсорбируют излучение в длинноволновой УФ-области. Эти инициаторы рекомендуются для использования в составе пигментированных ЛКМ.

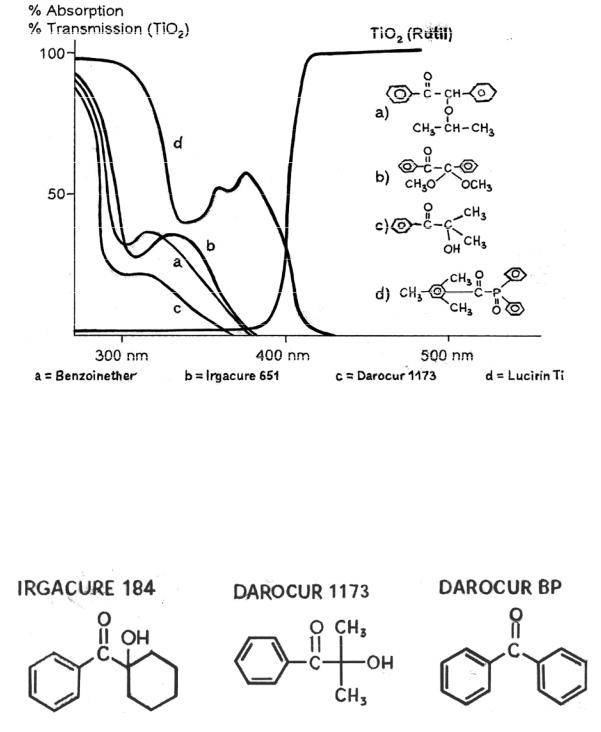

Выход радикалов и максимальная абсорбция – решающие факторы при выборе типа и количества инициатора для УФ-отверждаемых ЛКМ. На рис. 4 показаны абсорбционные кривые некоторых УФ-инициаторов.

23

Рис. 4. Кривые абсорции УФ-инициаторов

В табл. 4 и на рис. 5 приведены характеристики, а также структурные и химические формулы области максимальной абсорбции УФ-излучения некоторых фотоинициаторов выпускаемых фирмой «CIBA». Характеристики и структурные формулы других часто применяемых фотоинициаторов фирмы «CIBA» приведены в приложениях 1 и 2.

Рис. 5. Структурные формулы фотоинициаторов фирмы «CIBA»

24

|

|

Характеристики фотоинициаторов фирмы «CIBA» |

|

Таблица 4 |

||

|

|

|

|

|||

№ |

Фотоинициатор |

Химическое название |

Внешний вид |

Температура замерзания |

Удельный вес |

Пики поглощения в |

п/п |

|

|

|

(Тз, °С) |

(удельный вес |

УФ и видимой об- |

|

|

|

|

Температура плавления |

воды = 1,0) |

ластях спектра в |

|

|

|

|

(Тпл, °С) |

|

метаноле (нм) |

|

|

|

|

Температура кипения |

|

|

|

|

|

|

(Тк, °С) |

|

|

1 |

IRGACURE |

1-гидроксициклогексил |

Кристаллический |

Тпл = 45-49 °С |

1,1 – 1,2 |

246, 280, 333 |

|

184 |

фенил-кетон |

порошок от бело- |

|

|

|

|

|

|

го до грязно- |

|

|

|

|

|

|

белого цвета |

|

|

|

2 |

IRGACURE |

IRGACURE 184 (50 вес.%) |

Прозрачная |

Тз < 0 °С; рекристалли- |

1,1 |

250, 332 |

|

500 |

Бензофенон (50 вес.%) |

бледно-жёлтая |

зация при |

|

|

|

|

|

жидкость |

Т < 18 °С |

|

|

3 |

DAROCUR |

2-Гидрокси-2-метил-1-фенил-1- |

Прозрачная |

Жидкость при комнат- |

1,1 |

245, 280, 331 |

|

1173 |

пропанон |

светло-жёлтая |

ной температуре; |

|

|

|

|

|

жидкость |

Тпл = 4 °С; |

|

|

|

|

|

|

Тк = 80-81 °С |

|

|

4 |

IRGACURE |

2-Гидрокси-1-[4-(2- |

Грязно-белый |

Тпл = 86-90 °С |

1,3 |

276 |

|

2959 |

гидроксиэтокси) фенил]-2- |

порошок |

|

|

|

|

|

метил-1-пропанон |

|

|

|

|

5 |

DAROCUR |

Метилбензоилформиат |

Прозрачная жид- |

Жидкость при комнат- |

1,2 |

255, 325 |

|

MBF |

(метилбензоиловый эфир |

кость |

ной температуре; |

|

|

|

|

муравьиной кислоты) |

|

Тпл = 17 °С; |

|

|

|

|

|

|

Тк = 246-248 °С |

|

|

25

3.4. Пигменты в УФ-отверждаемых покрытиях

Пигментом называется практически нерастворимое в данной среде неорганическое или органическое, цветное или ахроматическое красящее средство. Пигмент может быть белым, чёрным или цветным, и его задачей в ЛКМ является, прежде всего, препятствие свету для того, чтобы сделать покрытие непрозрачным и укрыть основу. Восприятие цвета возникает при отражении, селективном или полном поглощении света. Для УФ-отверждаемых покрытий могут использоваться только такие пигменты, которые не замедляют и не предотвращают фотополимеризацию основы лака:

−пигменты, имеющие незначительное поглощение, особенно в области абсорбции фотоинициатора;

−нейтральные пигменты, т.е. не вступающие во взаимодействие с фотоинициатором.

При использовании органических пигментов, например фталоцианиновых пигментов, в зависимости от концентрации пигмента может сильно нарушаться стабильность при хранении ЛКМ и пигментных паст. Это может привести к «желированию» пигментных паст. Кроме того, некоторые органические и неорганические пигменты могут быть перехватчиками радикалов.

Пигменты и красители – это вещества, используемые для придания окраски другим материалам. Красители растворимы в ЛКМ, а пигменты нет.

Пигменты и красители могут быть природными и синтетическими. Традиционно их делят на органические и неорганические. Органические пигменты и красители характеризуются, в основном, входящими в их состав ароматическими группами.

Неорганические пигменты – это обычно оксиды, оксигидроксиды, сульфиды, силикаты, сульфаты или карбонаты. Часто в рецептуры ЛКМ входят несколько цветных пигментов. Пигменты нерастворимы в ЛКМ. Их используют, в основном для повышения содержания твёрдых веществ в рецептуре. Однако они могут влиять и на свойства покрытия, например, на их механическую прочность.

Пигменты используют, главным образом, для получения цветных ЛКМ. Они также влияют на механические характеристики покрытия, улучшают коррозионную и атмосферостойкость, а также свойства при нанесении.

Размер частиц пигментов обычно лежит в интервале 10-1000 нм, но наиболее оптимальным диапазоном является 50-500 нм. Такие размеры частиц позволяют получить покрытия с заданными значениями насыщенности цвета, белизны, блеска, укрывистости, свето- и атмосферостойкости. Поскольку цвет покрытий непосредственно связан с размерами частиц, для гарантии необходимых свойств покрытия размер частиц пигментов должен поддерживаться в строго заданном интервале.

Геометрические структуры и формы частиц пигментов различны. Частицы оксида железа имеют игольчатую форму, диоксида титана – почти

26

сферическую форму, сульфата бария – форму четырехгранника или ромбоида, частицы алюминиевых бронз – форму чешуек.

К наиболее распространённым пигментам относится технический угле-

род.

Технический углерод – высокодисперсный аморфный углеродный продукт, производимый в промышленных масштабах.

Частицы технического углерода представляют собой глобулы, состоящие из деградированных графитовых структур. Межплоскостное расстояние между графитоподобными слоями составляет 0,350-0,365 нм (для сравнения, в графите 0,335 нм). Размер частиц (13-120 нм) определяет дисперсность технического углерода.

Физико-химическим показателем, характеризующим дисперсность, является удельная поверхность. Поверхность частиц обладает шероховатостью за счёт наползающих друг на друга слоёв. Мерой шероховатости служит соотношение между показателями удельной поверхности технического углерода и его йодным числом (поскольку йодное число определяет полную поверхность частиц с учётом шероховатостей).

Кроме атомов углерода в составе технического углерода присутствуют атомы серы, кислорода, азота.

Технический углерод обладает высокоразвитой поверхностью (5-150 м²/г) со значительной активностью. На поверхности обнаруживаются т.н. «концевые группы» (-COOH, -CHO, -OH, -C(O)-O-, -C(O)-), а также сорбиро-

ванные остатки неразложившихся углеводородов. Их количество напрямую зависит от способа получения и последующей обработки углеродных частиц. Для получения пигментов часто частицы технического углерода подвергают окислительной обработке кислотами.

Истинная плотность частиц технического углерода – 1,76-1,90 г/см³. Насыпная плотность хлопьевидного («пылящего») технического углерода составляет 30-70 кг/м³.

Существует несколько промышленных способов получения технического углерода. В основе всех лежит термическое (пиролиз) или термоокислительное разложение жидких или газообразных углеводородов. В зависимости от применяемого сырья и метода его разложения различают:

−Печной – непрерывный процесс, осуществляемый в закрытых цилиндрических проточных реакторах. Жидкое углеводородное сырьё впрыскивается механическими или пневматическими форсунками в поток газов полного сгорания топлива (природный газ, дизельное топливо), причём расходы всех материальных потоков поддерживаются на заданном уровне. Полученную реакционную смесь для прекращения реакций газификации охлаждают, впрыскивая в поток воду. Технический углерод выделяют из отходящего газа и гранулируют.

−Ламповый – непрерывный процесс, осуществляемый в специальных проточных реакторах. Жидкое углеводородное сырьё испаряется за счёт подвода теплоты к чаше, в которой оно находится. Пары

27

сырья увлекают внутрь реактора наружный воздух через кольцевой зазор между приёмным зонтом реактора и чашей для сырья. Материальные потоки контролируются лишь частично. Реакционный канал в хвостовой части реактора охлаждается через стенку водой. Технический углерод выделяют из отходящего газа и упаковывают.

−Термический – процесс осуществляется в парных реакторах объёмного типа, работающих попеременно. В один из реакторов подают газ (природный, ацетилен) в смеси с воздухом, который, сгорая, нагревает футеровку реактора. В это время во второй предварительно нагретый реактор подают только газ (без воздуха), в ходе протекания реакции футеровка остывает, подачу газа переводят в подготовленный реактор, а остывший разогревают, как описано выше.

−Канальный – периодический процесс, осуществляемый в специальных камерах периодического действия, в полу которых установлены щелевые (канальные) горелки. Пламя сгорающего сырья (природный газ) на выходе из горелок сталкивается с охлаждаемым водой металлическим жёлобом, процесс окисления прекращается с выделением технического углерода, который собирается внутри камеры. Полученный продукт периодически выгружают вручную.

Технический углерод изготовливают следующих марок:

−П 803 – печной, малоактивный, получаемый при термоокислительном разложении жидкого углеводородного сырья, с низким показателем дисперсности и средним показателем структурности;

−П 324 – печной, активный, получаемый при термоокислительном разложении жидкого углеводородного сырья, с высоким показателем дисперсности и средним показателем структурности;

−П 514 – печной, среднеактивный, получаемый при термоокислительном разложении жидкого углеводородного сырья со средним показателем дисперсности и средним показателем структурности;

−П 701 – полуактивный, получаемый при термоокислительном разложении природного газа в чистом виде или с добавками жидкого углеродного сырья, с низким показателем дисперсности и низким показателем структурности;

−Т 900 – малоактивный, получаемый термическим разложением природного газа, с низким показателем дисперсности и низким показателем структурности;

−П 705 – печной, полуактивный, получаемый при термоокислительном разложении жидкого углеводородного сырья, с низким показателем дисперсности и высоким показателем структурности;

−П 245 – печной, высокоактивный, получаемый при термоокислительном разложении жидкого углеводородного сырья, с высоким показателем дисперсности и высоким показателем структурности;

28

−П 234 – печной, активный, получаемый при термоокислительном разложении жидкого углеводородного сырья, с высоким показателем дисперсности и средним показателем структурности;

−К 354 – канальный, активный, получаемый в диффузном пламени при термоокислительном разложении природного или попутного газа, с высоким показателем дисперсности и низким показателем структурности.

В табл. 5 приведены физико-химические свойства технического углерода (сажи).

|

|

Таблица 5 |

|

Физико-химические свойства сажи |

|||

Наименование |

рН водной суспензии |

Средний диаметр частиц, нм |

|

|

|

|

|

Special black 6 (Degussa) |

2,5 |

17 |

|

|

|

|

|

Special black 100 (Degussa) |

3,3 |

50 |

|

|

|

|

|

К 354 |

3,7-4,5 |

27 |

|

|

|

|

|

Printex U (Degussa) |

4,5 |

25 |

|

|

|

|

|

Т-900 |

6,0-8,0 |

250-300 |

|

|

|

|

|

П-514 |

6,0-8,0 |

50 |

|

|

|

|

|

П-245 |

6,0-8,0 |

18-28 |

|

|

|

|

|

П-234 |

6,0-8,0 |

21-25 |

|

|

|

|

|

П-803 |

7,0-9,0 |

155-210 |

|

|

|

|

|

П-324 |

7,0-9,0 |

24-32 |

|

|

|

|

|

П-705 |

7,5-9,5 |

88-110 |

|

|

|

|

|

П-701 |

9,0-11,0 |

85-100 |

|

|

|

|

|

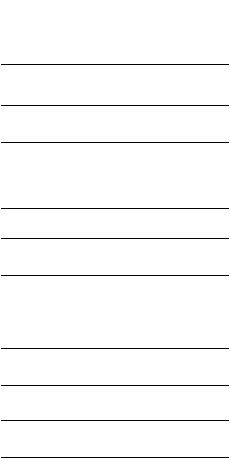

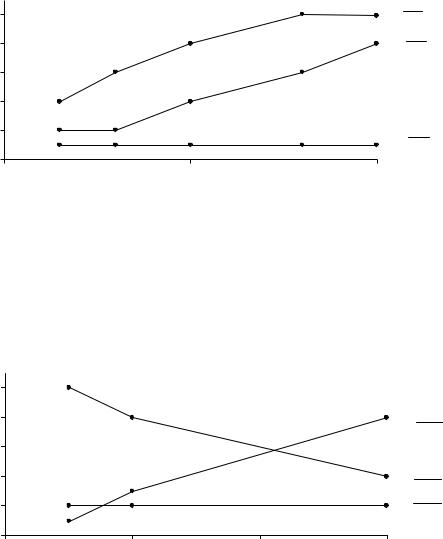

Внешний вид покрытия, скорость отверждения при толщине пленки 20 мкм, адгезионная прочность существенно зависят от используемой марки технического углерода, а именно – от его дисперсности и химических свойств поверхности (рис.6 и 7).

29

|

|

рН > 7 |

|

|

5 |

|

1 |

баллы |

4 |

|

2 |

3 |

|

|

|

|

|

|

|

|

2 |

|

|

|

1 |

|

3 |

|

|

|

|

|

0 |

|

|

|

0 |

50 |

100 |

|

|

удельная поверхность технического углерода |

|

Рис. 6. Влияние удельной поверхности (Sуд, м2/г) технического углерода с щелочной поверхностью на некоторые характеристики покрытия УФ-от- верждения (1– внешний вид покрытия; 2 – адгезионная прочность покрытия; 3 – время отверждения покрытия).

|

|

|

рН < 7 |

|

|

5 |

|

|

|

|

4 |

|

|

3 |

баллы |

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

1 |

|

1 |

|

|

2 |

|

0 |

|

|

|

|

0 |

100 |

200 |

300 |

|

|

удельная поверхность технического углерода |

|

|

Рис. 7. Влияние удельной поверхности (Sуд, м2/г) технического углерода с кислой поверхностью на некоторые характеристики покрытия УФ-отверж- дения (1– внешний вид покрытия; 2 – адгезионная прочность покрытия; 3 – время отверждения покрытия)

Для покрытий, пигментированных техническим углеродом с щелочной поверхностью (марки П-245, П-324, П-702, П-803, П-514), с ростом удельной поверхности технического углерода от 15 м²/г до 100 м²/г и уменьшением диаметра частиц – от 180 до 23 нм, происходит улучшение внешнего вида покрытия, но при этом ухудшается адгезионная прочность (по балльной шкале – от 1 до 3 и более баллов). Реакционность грунта при этом не зависит от характеристик технического углерода (рис.6, табл.6).

Для марок технического углерода с кислой поверхностью (рН~3-4 – образцы 1-3 из табл. 6) с ростом удельной поверхности от 30 м²/г до 300 м²/г

30