- •Введение

- •1.Аналитический обзор

- •1.1.Требования к качеству дизельных топлив

- •1.2. Методы очистки дизельного топлива от сераорганических соединений и аренов

- •1.2.1. Сернокислотные методы очистки дизельных топлив

- •1.2.2. Экстракционные методы очистки дизельных топлив

- •1.2.3. Адсорбционные методы очистки дизельных топлив

- •1.2.4. Окислительные методы обессеривания дизельных топлив

- •1.2.5. Гидрогенизационные процессы очистки дизельных топлив

- •Основные условия проведения процесса

- •Катализаторы используемые в процессе гидроочистки

- •Недостатки процессов гидроочистки и гидрооблагораживания дизельных топлив

- •Выводы по аналитическому обзору

- •2. Цель и задачи работы

- •3.Экспериментальная часть

- •3.1. Описание эксперимента очистки атмосферного газойля и газойля висбрекинга

- •3.1.1. Описание исходного сырья и материалов

- •3.1.2.Методика проведения многоступенчатой экстракции в системе делительных воронок

- •3.1.3. Методы измерения серы и ароматических углеводородов

- •3.1.4. Результаты экспериментального исследования

- •3.2 Комбинированный процесс экстракции-гидроочистки дизельных топлив

- •3.3 Расчет колонны регенерации растворителя n-метилпирролидона после пятиступенчатой экстракционной очистки атмосферного газойля в соотношении 0.9:1 при температуре 60 ºС

- •Заключение и выводы

- •Список использованных источников.

- •Приложение а

- •1. Затраты на сырье, материалы, реактивы, покупные изделия и полуфабрикаты

- •2. Затраты на энергоресурсы

- •3. Затраты на оплату труда с обязательными начислениями

- •5. Расчет суммы накладных расходов

- •Приложение б Охрана труда и окружающей среды

- •Приложение в Патентный поиск

- •Приложение г . Стандартизация

- •Приложение д

3.3 Расчет колонны регенерации растворителя n-метилпирролидона после пятиступенчатой экстракционной очистки атмосферного газойля в соотношении 0.9:1 при температуре 60 ºС

В результате пятиступенчатой экстракции образуются экстрактная и рафинатная фазы. Экстрактная фаза состоит из смеси N-метилпирролидона с 1% воды, сераорганических соединений, ароматических углеводородов. Среди сераорганических соединений преобладают дибензотиофены (Ткип =331ºС) и его производные, среди ароматических углеводородов преобладают фенантрен (Ткип =340ºС), антрацен (Ткип =342ºС) и его производные. Встает задача регенерации растворителя с получением чистого N-метилпирролидона, который затем возвращается в систему.

Было принято решение о применении ректификационного способа разделения, который в данном случае наиболее удобен и прост, так как температура кипения N-метилпирролидона (202 °С) много меньше, чем температура кипения выделенных ароматических углеводородов. ( диапазон кипения – 320 – 350 °С).

Моделирование колонны разделения проводилось с использованием программного продукта Aspen HYSYS.

Схема разделения приведена на рисунке 10.

Рисунок 10 - Схема регенерации растворителя

Таблица 13 - Конструктивные и режимные параметры колонны разделения

|

Параметр |

Значение |

|

Количество тарелок |

12 |

|

Давление в колонне, КПа |

30 |

|

Температура дистиллята, °C |

108,8 |

|

Температура на верхней тарелке, °C |

156,7 |

|

Температура питания, °C |

60 |

|

Температура на нижней тарелке, °C |

276,0 |

|

Температура кубового продукта, °C |

276,2 |

|

Загрузка, т/ч |

197,8 |

|

Отбор дистиллята, т/ч |

168,165 |

|

Отбор кубового продукта, кг/ч |

29,6 |

|

Расход орошения, т/ч |

143 |

|

Флегмовое число |

0,15 |

|

Нагрузка конденсатора, ГДж/ч |

124.7 |

|

Нагрузка куба, ГДж/ч |

146.8 |

Таблица 14 – Состав потоков, расход массовый

|

Компонент |

Сырье |

Дистиллят |

Кубовый продукт | |||

|

т/ч |

% масс. |

т/ч |

% масс. |

т/ч |

% масс. | |

|

N-метилпирролидон |

166,5 |

0,8419 |

166,5 |

0,9901 |

0 |

|

|

вода |

1,665 |

0,0084 |

1,665 |

0,0099 |

0 |

|

|

дибензотифен |

22,77 |

0,1151 |

0 |

0 |

2,277 |

0,7692 |

|

фенантрен |

4,554 |

0,0230 |

0 |

0 |

4,554 |

0,1538 |

|

антрацен |

2,277 |

0,0115 |

0 |

0 |

2,277 |

0,0769 |

Таким образом, разделение в ректификационной колонне позволит получить чистый N-метилпирролидон, который затем будет возвращен в систему, и ароматические углеводороды, которые можно использовать в качестве растворителя на нужды завода или как товарную продукцию.

Расчет высоты колонны

Высота колонны рассчитывается по формуле:

,

(1)

,

(1)

где N – число реальных тарелок, h – расстояние между тарелками, hup – высота верхней части колонны, hdown – высота нижней части колонны.

Величина h была найдена с помощью утилиты Tray Sizing программного продукта Aspen HYSYS и составила 0,6096 м.

Высоту верхней и нижней части колонны примем равными 1,5 м.

Таким образом, высотка колонны составит:

Примем высоту колонны равной 10 м.

Расчет диаметра колонны

Диаметр колонны рассчитывается по формуле:

,

(2)

,

(2)

где wmax – максимально допустимая фиктивная скорость пара по колонне, Vy – расход пара.

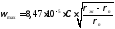

Рассчитаем wmax по формуле:

,

(3)

,

(3)

здесь С – величина гидродинамического подпора жидкости, принимается в диапазоне от 300 до 700, примем ее равной 500, rж и rп – плотности жидкости и пара соответственно.

Тогда диаметр колонны составит:

(4)

(4)

Примем диаметр колонны равный 7 м.

Расчетные исследования

Ректификация связана с термическим воздействием на разделяемые смеси. Степень термического воздействия на разделяемые компоненты характеризуется двумя факторами: температурой и временем этого воздействия. Термическое воздействие приводит к нежелательным побочным процессам, таким как разложение, конденсация и поликонденсация, смолообразование и др. Для снижения температуры ректификацию осуществляют под пониженным давлением.

Представляется целесообразным использовать вакуум в колонне регенерации, так как его применение предотвратит возможность тяжелых сераорганических и ароматических остатков крекироваться.

Было принято решение использовать глухую тарелку в колонне, которая позволит создать давление до 30 КПа. Для этого необходимо провести расчетные исследования по влиянию режимных параметров на процесс регенерации.

Со специальной глухой тарелки жидкость стекает самотеком в трубчатый теплообменник, охлаждается в нем и поступает на нижележащую тарелку обычного типа. Теплообменники устанавливают на металлоконструкции колонны непосредственно около глухой тарелки. В качестве хладоагента применяют воду при низкой температуре.

Проведены исследования по влиянию режимных параметров, а именно давления, флегмового числа, числа теоретических тарелок и тарелки питания на тепловую нагрузку.

Увеличение давления в колонне влечет за собой увеличение тепловой нагрузки в основном за счет того, что необходимо затрачивать много тепловой энергии, чтобы перевести N-метилпирролидон в паровую фазу. С увеличением давления увеличивается тепловая нагрузка и соответственно увеличивается качество получаемого N-метилпирролидона. Как следует из рисунка 11 , при давлении 30 Кпа в верхней части колонны тепловая нагрузка кондесатора уменьшилась с 1,284·108 по 1,247·108 и качество разделения остается выскоим при выбранном параметре, 50 г N-метилпирролидона попадает в кубовый остаток.

Рисунок 11 – Влияние давления на тепловую нагрузку конденсатора и на качество получаемого N-метилпирролидона

Как следует из рисунка 12 , для рибойлера при давлении 35 КПа в нижней части колонныи тепловая нагрузка уменьшилась с 1,50·108 по 1,468·108 и качество разделения остается выскоим при выбранном параметре, 50 г N-метилпирролидона попадает в кубовый остаток.

Рисунок 12 – Влияние давления на тепловую нагрузку рибойлера и на качество получаемого N-метилпирролидона

С увеличением флегмового числа увеличивается тепловая нагрузка и сотвественно увеличивается качество получаемого N-метилпирролидона.

Рисунок 13 – Влияние изменения флегмового числа на тепловую нагрузку и на качество получаемого N-метилпирролидона

Для верхней части колонны , как показано на рисунке 14 при выбранном давлении 30 КПа уменьшается тепловая нагрузка на конденсатор колонны с 1,284·108 по 1,247·108 и при температуре 108.8 °C.

Рисунок 14 – Влияние изменения давления и температуры в верхней части колонны на тепловую нагрузку

Для нижней части колонны , как показано на рисунке 15 при выбранном давлении 30 КПа уменьшается тепловая нагрузка на конденсатор колонны с 1,50·108 по 1,468·108 и при температуре 276,2 °C.

Рисунок 15 – Влияние изменения давления и температуры в нижней части колонны на тепловую нагрузку

С увеличением числа тарелок уменьшается тепловая нагрузка и сотвественно увеличивается качество получаемого N-метилпирролидона. График представлен на рисунке 16.

Рисунок 16 – Влияние изменения числа тарелок на тепловую нагрузку и качество получаемого N-метилпирролидона