- •Федеральное агентство по образованию

- •Введение

- •1 Литейное производство

- •1.1 Литейные сплавы

- •1.2 Затвердевание отливки в литейной форме

- •1.3 Классификация методов литья

- •Литьё в одноразовые формы

- •1.4 Технология литья в песчаные формы

- •Формовочные и стержневые смеси

- •Изготовление литейной формы

- •Заливка расплава

- •1.5 Механизация изготовления песчаных литейных форм

- •1.6 Изготовление крупногабаритных отливок

- •2 Конструирование отливок

- •2.1 Требования к конструкции отливки

- •2.2 Чертёж отливки

- •3 Лабораторная работа. Разработка чертежа отливки по чертежу детали при литье в песчаные формы

- •3.1 Цель работы

- •3.2 Приборы и материалы

- •3.3 Описание работы

- •3.4 Оформление результатов работы

- •3.5 Контрольные вопросы

- •Литература

- •Приложение а

- •Приложение б

- •Данные для определения технологических припусков

- •Определение способа сопряжения стенок различной толщины

- •Определение радиуса галтелей

- •Рекомендуемый ряд радиусов галтелей

- •Приложение в

- •Пример выполнения работы и оформления отчёта

- •Содержание Введение ……………………………………………………………………………. 3

- •Литьё в песчаные формы

- •Светлана Ивановна Гринёва

- •198013 Санкт-Петербург, Московский пр., 26

1 Литейное производство

1.1 Литейные сплавы

Изготовление литых изделий осуществляется из литейных сплавов, к которым относятся (рисунок – 1):

Чугуны – серый литейный, ковкий и высокопрочный.

Медные сплавы – латуни и бронзы.

Алюминиевые сплавы.

Стали – углеродистые и легированные.

Магниевые сплавы.

В настоящее время примерно 75% литья осуществляется из серого литейного чугуна, 20% - из стали, 3% - из ковкого чугуна и 2% из цветных сплавов.

Литейные сплавы должны обладать хорошими литейными свойствами:

Жидкотекучесть – способность сплавов при заливке воспроизводить рельеф полости формы. При низкой жидкотекучести (высокой вязкости) расплава литейная форма может заполняться сплавом не полностью («недолив») и отливка бракуется. Жидкотекучесть зависит от физико-химических свойств сплава и его температуры в момент заливки. Наличие в структуре сплава эвтектики и повышение температуры увеличивает жидкотекучесть.

Усадка – свойство металла уменьшаться в объёме и линейных размерах при затвердевании и охлаждении. На величину усадки влияет химический состав и температура заливки сплава. С увеличением температуры усадка увеличивается.

Усадка создаёт многие затруднения при производстве литых изделий. Она является причиной возникновения напряжений в отливке, которые вызывают её коробление (изменение формы) и образование трещин. Трещины бывают горячими и холодными в зависимости от того, в какой период охлаждения они возникают. Горячие трещины возникают вскоре после затвердевания, когда сплав имеет ещё низкую прочность. При остывании металла между его наружными холодными и внутренними горячими слоями возникают напряжения. Если они превысят предел текучести сплава – отливка искривится, если предел прочности сплава - появятся холодные трещины.

Линейная усадка. Отливки из серого чугуна имеют линейную усадку, равную 1%, из стали – 2%, из цветных сплавов 1 – 1,5%.

Объёмная усадка. Затвердевание отливки происходит послойно, от стенок формы в глубь изделия. Усадка затвердевшей части отливки восполняется за счёт не затвердевших частей. В результате этого, в том месте, где металл затвердевает в последнюю очередь, образуется усадочная раковина.

Ликвация – химическая неоднородность литого металла. Неоднородность состава приводит к неоднородности свойств литого изделия. Ликвация зависит от химического состава и скорости охлаждения сплава. Некоторые сплавы склонны к ликвации, о чём говорит большой интервал температур между началом и окончанием процесса кристаллизации (между ликвидусом и солидусом). Чем медленнее охлаждается отливка, тем больше развивается ликвация.

Газовые раковины – образуются, когда пузыри газов, растворённых в жидком металле и выделяющихся при его затвердевании, не успевают всплыть на поверхность металла, залитого в форму.

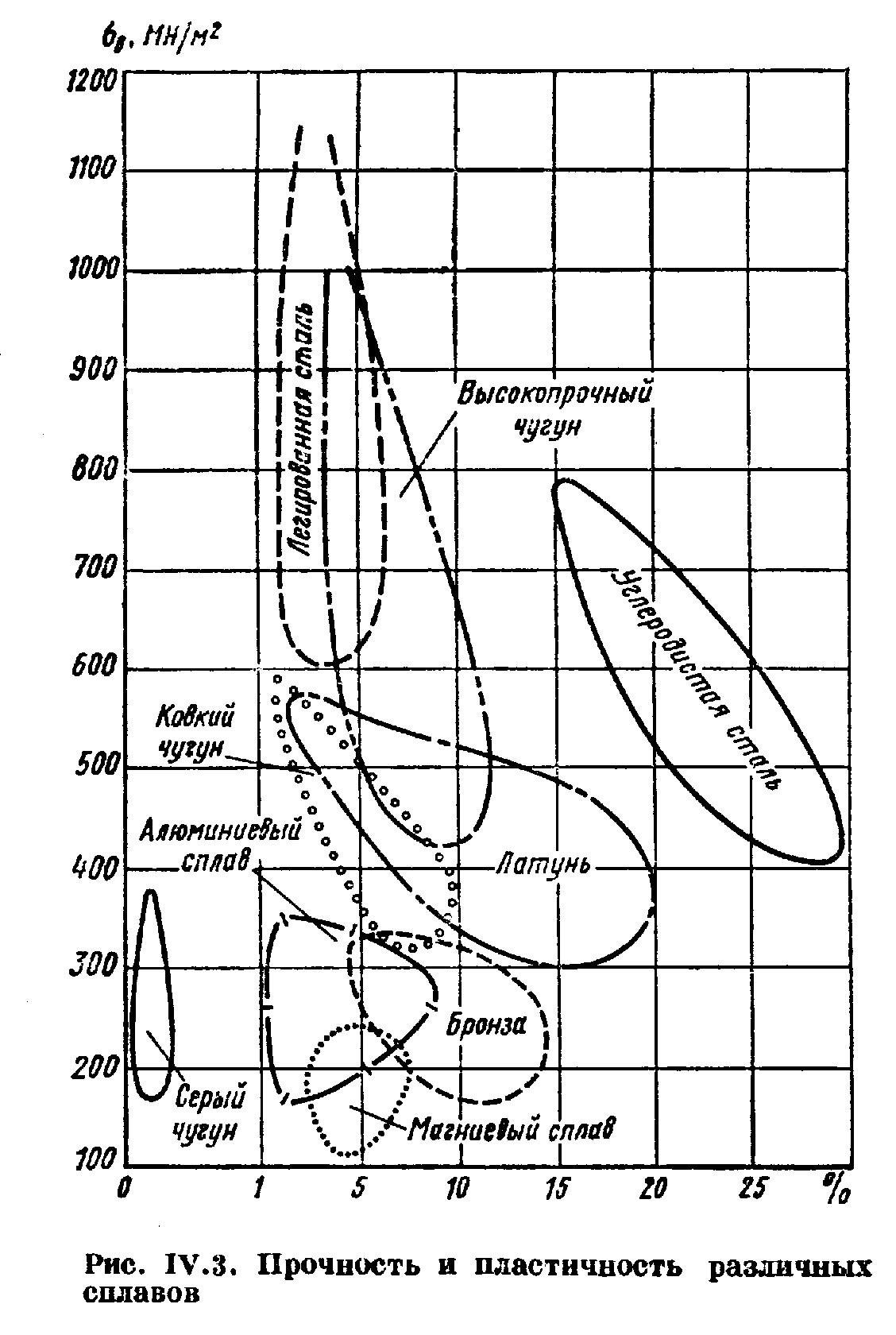

При проектировании деталей в первую очередь учитывают механические свойства сплавов, и, прежде всего прочность (предел прочности на растяжение - в) и пластичность (относительное удлинение – ). Соотношение между этими величинами для различных литейных сплавов приведено на рисунке 1. Кроме этих свойств учитываются и другие: коррозионная стойкость, жидкотекучесть, плотность, износостойкость, стоимость и т.д. Например, если стоимость отливок из серого литейного чугуна принять за единицу, то стоимость отливок из ковкого чугуна будет составлять – 1,3; из стали – 1,5; из цветных сплавов – 3 6. При проектировании конкретной детали конструктор должен учитывать всю совокупность этих свойств. Например, при выборе расположения ребра жёсткости в конструкции траверсы, представленной на рисунке 3, рациональнее выбрать вариант – в, отлив её из дешёвого чугуна, хорошо работающего на сжатие.

σв, МПа

δ

δ

а б

Рисунок 1 – Прочность и пластичность а – неправильная конструкция;

литейных сплавов б – правильная конструкция

Рисунок 2 – Направление кристал-

лизации сплава при охлаждении

а – траверса работает на изгиб; б – траверса работает

на растяжение; в – траверса работает на сжатие

Рисунок 3 – Влияние конструкции траверсы на вид нагрузки, которую она испытывает