lucko_a_n_telepnev_m_d_marculevich_n_a_i_dr_prikladnaya_meha

.pdf

Ао p (s - sp1 - с) , |

(37) |

где s – исполнительная толщина стенки оболочки (табл. 10), мм;

ℓp – см. формулу (33);

sр1 – расчетная толщина стенки укрепляемой оболочки (16, 17, 18). Расчетные длины внешней ℓ1p и внутренней ℓ3p части штуцера (в

случае расчѐта сливного штуцера принимают ℓ3p= 0), мм:

1р 1,25 |

(d ш 2с)(sш - c) , |

(38) |

|

|

|

|

|

3р 0,5 |

(dш 2с)(sш - 2c) , |

(39) |

|

где sш – исполнительная толщина стенки штуцера или люка (см. таблицы соответствующих штуцеров и люков), мм.

Площади продольного сечения соответственно наружной и внутренней частей штуцера или люка, участвующие в укреплении, мм2:

А1 1p (sш - sшр - с) , |

(40) |

А3 3p (sш - 2с) , |

(41) |

где sшр – расчетная толщина стенки штуцера или люка (вычисляется по

формуле (16) при D = dш + 2с и = 1), мм.

Условие укрепления отверстия за счет стенки штуцера и оболочки выполняется если

А Ао А1 А3 . |

(42) |

в) При невыполнении условия (42), отверстие в корпусе необходимо дополнительно укрепить приварным накладным кольцом (рис. 6,

б).

Требуемая площадь сечения кольца, мм2:

А2 A - Ао - А1 - А3 . |

(43) |

Толщина кольца (с округлением до целого числа) при ширине |

|

ℓ2 ℓp, мм: |

|

s2 = A2 / ℓ2 ≥ 3 мм. |

(44) |

51 |

|

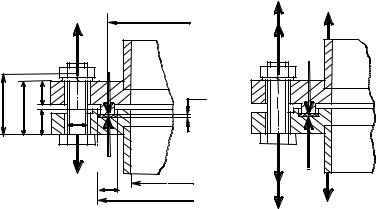

3.1.7 Расчет фланцевых соединений корпуса и люка

Герметичность фланцевого соединения обеспечивается правильным подбором материала прокладки и учетом действующих усилий.

Элементы фланцевого соединения проверяются на прочность (в курсовом проекте проверяется прочность болтов и прокладок).

Фланцевые соединения отъемной крышки корпуса, люка и других штуцеров (заглушек) комплектуются прокладками, материал которых выбирается в зависимости от коррозионной стойкости и термостойкости (табл. Б.8), причем, следует отдавать предпочтение материалам с низкой величиной коэффициента Кп (табл. 14).

Ширина прокладок b принимается в зависимости от типа и раз-

меров фланцев (рис. Г.1, Г.2, Г.3, Г.4, Г.5; В.13, В.14, В.15 и табл. Г.1, Г.2; В.15, В.16).

Толщина прокладок sп зависит от марки материала (табл. 14). Материал фланцев с учетом коррозионной стойкости, как прави-

ло, принимается таким же, как и материал корпуса аппарата, соприкасающийся с рабочей средой (табл. 1). В случае применения двухслойной стали для корпуса, то следует выбирать фланцы из углеродистой стали (например, сталь 20) с коррозионной облицовкой (рис. Г.3; Г.5). Материал болтов (шпилек) выбирается по ГОСТ 28759.5-90 в зависимости от материала элементов корпуса аппарата по табл. Б.7.

Расчет фланцевого соединения аппарата или люка проводится на основе ГОСТ Р 52857.4-2007.

Так как фланцевые соединения (рис. 7) относятся к статическинеопределимым системам [11], для расчета усилий, действующих на болты (шпильки) и на прокладку, предварительно необходимо опреде-

лить податливость болтов и прокладки (податливость – величина обратная жесткости, равна отношению деформации к вызывающей ее силе). Поскольку жесткость фланцев, как правило, значительно больше жесткости эластичных и асбометаллических прокладок, податливостью фланцев можно пренебречь.

Податливость болтов соединения, м / Н:

б б /(zб Eб 20Aб ) , |

(45) |

где ℓб = hф +0,28dб – приведенная длина для болтов, м;

ℓб = hф + 0,56dб – приведенная длина для шпилек, (рис. Г.1) м;

hф 2h + sп – общая высота дисков фланцевого соединения (уточненное значение дано на рисунке Г.1), м;

h – высота диска фланца (рис. Г.2, Г.3, Г.4, Г.5 и табл. Г.1, Г.2), м;

52

Таблица 14 – Характеристики материалов прокладок

Материал прокладки |

sп, |

Кп |

[ q ], |

qmin, |

Еп, |

Ко |

|||

мм |

МПа |

МПа |

МПа |

||||||

|

|

|

|

|

|||||

Резина по ГОСТ |

|

мягкая, |

|

|

|

|

|

|

|

|

до 65 |

|

0,5 |

18 |

2 |

3(1+b/2sп) |

0,4 |

||

7338-90 на основе |

|

|

|||||||

|

единиц |

|

|

|

|

|

|

||

каучуков марок: |

|

3 |

|

|

|

|

|

||

|

твердая, |

|

|

|

|

|

|||

СКН, СКФ, СКТФ c |

|

|

|

|

|

|

|

||

|

свыше 65 |

|

1,0 |

20 |

4 |

4(1+b/2sп) |

0,09 |

||

твердостью по Шору: |

|

|

|||||||

|

единиц |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

Паронит по ГОСТ 481-80: |

|

|

|

|

|

|

|||

ПОН – общего назначения, |

|

|

|

|

|

|

|||

ПМБ – маслобензостойкий, |

2÷3* |

2,5 |

130 |

20 |

2000 |

0,9 |

|||

ПК – кислотостойкий |

|

|

|

|

|

|

|

||

ПЭ – электролизерный |

|

|

|

|

|

|

|

||

Фторопласт – 4 по |

|

2÷3* |

2,5 |

40 |

10 |

2000 |

1,0 |

||

ГОСТ 10007-80 |

|

||||||||

|

|

|

|

|

|

|

|||

Картон асбестовый по |

|

2÷3* |

2,5 |

130 |

20 |

2000 |

0,9 |

||

ГОСТ 2850-95 |

|

||||||||

|

|

|

|

|

|

|

|||

Полиэтилен высокого давления |

3 |

2,5 |

25 |

18 |

200 |

0,9 |

|||

по ГОСТ 16337-77 |

|

||||||||

|

|

|

|

|

|

|

|||

Асбест в плоской оболочке для |

|

|

|

|

|

|

|||

Dу < 800 по ГОСТ 28759.7-90 из: |

|

|

|

|

|

|

|||

алюминия, |

|

3,6 |

3,25 |

110 |

38 |

4000 |

|

||

латуни, |

|

3,6 |

3,5 |

110 |

46 |

4000 |

1,0 |

||

стали 08Х18Н10Т |

|

3,4 |

3,75 |

130 |

63 |

5000 |

|

||

Асбест в гофрированной оболочке |

|

|

|

|

|

|

|||

для Dу 800 по ГОСТ 28759.7-90 из: |

|

|

|

|

|

|

|||

алюминия, |

|

4,5 |

2,6 |

110 |

20 |

4000 |

|

||

латуни, |

|

4,5 |

2,6 |

110 |

20 |

4000 |

1,0 |

||

стали 08Х18Н10Т |

|

4,3 |

2,8 |

130 |

25 |

5000 |

|

||

Алюминий АД1 ГОСТ 4784-97: |

|

|

|

|

|

|

|||

гладкая повехность, |

|

1,5 |

4 |

140 |

60 |

0,7 105 |

1,0 |

||

зубчатая поверхность |

|

3,5 |

2,8 |

|

|

|

|

||

Медь М3р и М1 ГОСТ 859-2001: |

|

|

|

|

|

|

|||

отожженая гладкая поверхность |

1,5 |

4 |

200 |

70 |

1,2 105 |

1,0 |

|||

зубчатая поверхность |

|

3,5 |

3,5 |

|

|

|

|

||

Латунь Л63 отожженная по |

1,5 |

4,75 |

300 |

96 |

1,1 105 |

1,0 |

|||

ГОСТ 15527-2004 |

|

|

|

|

|

|

|

||

Сталь 05кп по ГОСТ 1050-88: |

|

|

|

|

|

|

|||

гладкая поверхность, |

|

1,5 |

5,5 |

550 |

125 |

2 105 |

1,0 |

||

зубчатая поверхность |

|

3,5 |

3,8 |

|

|

|

|

||

Сталь 08Х18Н10Т по ГОСТ 5632-72: |

1,5 |

6,5 |

|

|

|

|

|||

гладкая поверхность, |

|

600 |

180 |

2,1 105 |

1,0 |

||||

зубчатая поверхность |

|

3,5 |

4,2 |

|

|

|

|

||

* Меньшее значение толщины прокладки для оболочки диаметром D < 1400 мм

53

Еб 20 – модуль упругости материала болта при 20 С (табл. Б.4), Па; dб – наружный диаметр резьбы болта (табл. Г.1, Г.2), м;

zб – число болтов (шпилек) в соединении (табл. Г.1, Г.2); Аб – минимальная площадь сечения болта (табл. 15), м2.

Податливость прокладки, м / Н:

λп Ko sп /(π Dп.ср bЕп 20) , |

(46) |

где Ко – коэффициент обжатия (табл. 14); sп – толщина прокладки (табл. 14), м;

b – ширина прокладки (рис. Г.1 и табл. Г.1 и Г.2), м; = (Dп – b) – средний диаметр прокладки, м;

Dп – наружный диаметр прокладки (табл. Г.1 и Г.2), м;

Еп 20 – условный модуль сжатия материала прокладки при 20 С

(табл. 14), Па.

Коэффициент внешней нагрузки , т.е. доля усилия от давления рабочей среды, передаваемая на болты соединения, рассчитывается с учетом податливости болтов и прокладки:

|

|

|

Dп.ср |

Ft |

|

|

|

Fб1 |

|

|

Fб2 |

|

Fд |

|

|

Fп1 |

|

Fп2 |

|

|

|

|

|

|

|

||

б |

h |

|

|

sп |

|

|

ф |

|

|

|

|

|

|

|

h |

dб |

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

Fб1 |

Fп1 |

|

Fб2 |

|

|

|

|

b |

D |

Fп2 |

|

|

|

|

|

Fд |

|||

|

|

|

Dп |

|

||

|

|

|

Ft |

|

||

|

|

|

|

|

pрв 0 |

|

|

|

|

ррв = 0 |

|

|

|

|

|

|

t = 20 C |

|

б) |

t = tp |

|

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|

а) на стадии монтажа и герметизации (затяжки болтов); |

|||||

|

б) на стадии эксплуатации |

|

|

|

||

|

Рисунок 7 – Расчетная схема фланцевого соединения |

|||||

54

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

(47) |

|

|

|

|

|

б п |

|

|

|

|

||||

Таблица 15 |

– Минимальные |

|

площади поперечных сечений |

болтов |

||||||||

(шпилек) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dб, мм |

|

12 |

16 |

20 |

|

24 |

|

27 |

30 |

36 |

42 |

48 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Аб 106, м2 |

|

76,2 |

144 |

225 |

|

324 |

|

430 |

520 |

760 |

1045 |

1376 |

|

|

|

|

|

|

|

|

|

|

|

|

|

При расчете фланцевых соединений рассматривают два режима: 1 – монтаж – аппарат без давления с начальной температурой tо = 20 С; 2 – эксплуатация под давлением рабочей среды с температурой tр.

В условиях монтажа усилия затяжки болтов Fб1 и усилия сжатия прокладки Fп1 равны, т.е. Fб1 = Fп1. Усилие затяга контролируется при помощи специального динамометрического ключа. Эти предварительные усилия должны быть такими, чтобы сохранялась герметичность и в условиях эксплуатации, поскольку внутреннее давление, действуя на крышку и растягивая болты, снижает усилия на прокладку (рис. 8), которое может стать меньше усилия, обеспе-

чивающего герметизацию.

Усилие от давления рабочей среды, Н:

|

F p |

р.в |

D2п.ср / 4 . |

(48) |

|||

|

д |

|

|

|

|

|

|

Усилие в болтах от температурных деформаций элементов |

|||||||

фланцевого соединения (в условиях эксплуатации), Н: |

|

||||||

F |

αфhф (tф - to ) - αб hф (t б - to ) |

, |

(49) |

||||

|

|||||||

t |

|

|

Eб20 |

|

|

||

|

λ п |

|

λ б |

|

|||

|

Eб |

|

|||||

|

|

|

|

|

|||

где tф, tб – температура фланцев и болтов соответственно, C |

(tф = tр и |

||||||

tб = 0,97tр |

при наличии теплоизоляции на аппарате, tф = 0,96tр 20 C и |

tб = 0,85tр |

20 C (не менее 20 C) при отсутствии теплоизоляции; |

to = 20 C – начальная температура;

ф, б – коэффициенты линейного расширения материалов фланцев и болтов (табл. Б.5), 1/град;

Еб 20, Еб – модуль упругости материалов болтов при 20 С и при рабочей температуре (табл. Б.4), Па.

55

Усилие (расчетное), которое должно быть приложено к прокладке, чтобы обеспечивалась герметичность в рабочих условиях (рис. 7, б), Н:

|

|

|

|

Fп2 Dп.ср bo |

|

pр.в Кп , |

(50) |

||||||||||

|

|

|

Fб; Fп |

|

|

Fб = f (р) |

|

Ft > 0 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

б2 |

|

|

|

|

Fп = f (р) |

д |

|||||||||||

|

|

|

|

||||||||||||||

F |

п1 |

д |

|

|

|

|

|

|

|

F |

|||||||

)F |

|

|

|

|

|

|

|

||||||||||

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

= |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б1 |

(1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

p |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

0 |

рр.в |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Fп ф = Fб2 - Ft - Fд ≥ Fп2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

Давление разгерметизации |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 8. График зависимости усилий на болтах Fб и прокладке Fп от давления рр.в и температуры tp рабочей среды

где Кп – коэффициент материала прокладки (табл. 14);

bo – эффективная ширина прокладки (bo = b при b 0,015 м,

bo = 0,1225

b при b 0,015 м), м;

b при b 0,015 м), м;

Усилие затяжки Fб1, действующее как на болты, так и на прокладку при монтаже, принимается из двух значений наибольшее, Н:

F |

F |

0,5πD |

b |

o |

q |

min |

, |

(51а) |

б1 |

п1 |

п.ср |

|

|

|

|

|

|

Fп2 |

(1- χ)Fд |

Ft |

, |

(51б) |

Fб1 |

Fп1 |

|

|

(51в) |

Fб1 max{Fб1; Fб1}, |

||

56 |

|

|

где qmin – минимальная удельная нагрузка на контактной поверхности прокладки, необходимая для заполнения неровностей уплотнительных поверхностей фланцев (табл. 14);

Ft – температурное усилие в формуле (51б) учитывается только в том случае, если оно меньше нуля (линейное расширение болтов больше, чем фланцев, что может привести к разгерметизации), тем самым в условиях повышенной температуры фланцевого соединения предусматривается компенсация снижения усилия на прокладку путем увеличения

усилия затяга болтов. |

|

|

|

При действии рабочего |

давления усилие на болты |

возрастает |

|

(рис. 8), Н: |

|

|

|

Fб2 Fб1 χFд Ft |

(при Ft > 0), |

(52а) |

|

Fб2 Fб1 |

χFд |

(при Ft ≤ 0), |

(52б) |

где Ft – температурное усилие в формуле (52а) учитывается только в том случае, если оно больше нуля (линейное расширение болтов меньше, чем у фланцев, что приводит к увеличению нагрузки на болты в рабочих условиях).

Из рисунка 8 следует, что усилие Fд от действия рабочей среды распределяется между болтами и прокладкой, при этом фактическое усилие Fп ф, которое испытывает прокладка в рабочих условиях, меньше чем при монтаже соединения Fп1, но не менее Fп2.

Запас герметичности проверяется по формуле: |

|

nг Fб1 /(1 )Fд [nг ] , |

(53) |

где [nг] = 1,2 – нормативный запас герметичности.

Если условие (53) не выполняется, увеличивают Fб1, исходя из решения неравенства (53), и повторяют расчет с формулы (52).

По результатам определения всех нагрузок во фланцевом соединении следует построить в масштабе график сил, как показано на рисунке 8.

Проверка прочности болтов в условиях монтажа:

б 1,3Fб1 [ б ] 20 , |

(54) |

zбАб |

|

где коэффициент 1,3 учитывает крутящий момент, возникающий при затяжке болта из-за трения в резьбовом соединении;

[б]20 – допускаемое напряжение в материале болтов при 20 С

(табл. Б.3), Па.

Проверка прочности болтов фланцевого соединения в рабочих условиях:

57

б |

Fб2 |

[ б ] , |

(55) |

|

|||

|

zбАб |

|

|

где [ б] – допускаемое напряжение в материале болтов при рабочей температуре (табл. Б.3), Па.

Проверка прочности материала прокладки:

q |

Fб1 |

[q] , |

(56) |

Dп.срb |

где [q] – допускаемая удельная нагрузка на прокладку (табл. 14), Па. Если условия (54 56) не выполняются, то следует применить

более прочные материалы болтов (шпилек) и прокладки.

3.1.8 Расчет монтажных цапф корпуса и опор аппарата

Опоры-лапы или опоры-стойки аппарата испытывают нагрузку от общего веса аппарата в рабочих условиях, а цапфы только от веса корпуса аппарата при монтаже (без привода и жидкости). Максимальный вес аппарата Gmax рассчитывается с учетом веса всех составных частей аппарата и максимального веса среды. Вес каждой из составных частей может быть определен точно путем вычисления или по таблицам приложения, содержащим информацию о массе типовых элементов, либо вычислены приближенно. Точный учѐт массы необходим, в частности, при расчѐте стоимости аппарата.

При приближенном вычислении веса корпуса Gк (Н), реальная оболочка заменяется цилиндром того же диаметра D (м), но с плоскими крышкой и днищем, в который можно «вписать» корпус аппарата высотой Н (рис. В.1 – В.8); толщина стенки принимается равной максимальной исполнительной толщине smax (см. результаты вычислений занесенные в табл. 10):

G |

|

m |

g [1,1 s |

( DH 2 |

πD2 |

) m |

|

m ] g , (57) |

к |

|

л |

||||||

|

к |

ст max |

|

4 |

|

ф |

||

|

|

|

|

|

|

|

|

где 1,1 – коэффициент, приблизительно учитывающий вес теплоизоляции (устанавливается при рабочих температурах выше 60С);

ст = 7850 кг/м3 – плотность стали; g 10 м с2;

mк – масса (приблизительная) корпуса аппарата, кг; mл – масса люка (табл. В.16), кг;

58

mф – масса фланцев отъѐмной крышки корпуса (табл. Г.3), кг.

При наличии теплообменной рубашки ее масса (mруб), соответственно и вес, вычисляется как для закрытой плоским днищем цилиндрической оболочки с толщиной стенки sруб s, диаметром Dруб = D1,

высотой Нруб 0,7Н (рис. В.2, В.4, В.6, В.8):

|

|

|

|

|

|

|

|

|

|

|

|

|

D2 |

|

||

G |

|

m |

|

g [ |

|

s |

|

( D |

|

H |

|

|

ру б |

)] g . |

(58) |

|

ру б |

ру б |

ст |

ру б |

ру б |

ру б |

4 |

||||||||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Вес привода определяется ориентировочно: |

|

|

|

|||||||||||||

|

|

|

|

Gпр ≈ 1,3mпрg |

|

|

|

|

|

(59а) |

||||||

или по массе его составных частей: |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

Gпр mi g , |

|

|

|

|

(59б) |

||||||

где mi – масса мотор-редуктора (или двигателя с редуктором) со стойкой для опор вала мешалки (табл. Ж.4, Ж.9, Ж.15), масса мешалки (табл. Е.1 – Е.4), масса муфты (табл. Ж.19 – Ж.21), масса уплотнения (табл. Ж.22 и Ж.23), масса вала мешалки:

mв = 0,25πd2ℓρст,

где d, ℓ – диаметр и полная длина вала (принимаются по эскизу компоновки аппарата рис. 4), м.

При расчете максимального веса рабочей среды предполагается, что аппарат с номинальным объемом V заполнен полностью наиболее тяжелой жидкостью (рабочей средой или водой при проведении гидравлических испытаний):

Gс ρжgV , |

(60) |

где ж = max{с; в}, с – плотность рабочей среды и в – плотность воды, кг/м3.

Максимальный вес полностью заполненного жидкостью аппара-

та, Н:

Gmax Gк Gруб Gпр Gс . |

(61) |

59

Масса пустого аппарата (указывается в основной надписи чертежа общего вида) рассчитывается по формуле (61), принимая Gс = 0.

Максимальная масса аппарата заполненного рабочей средой (указывается в перечне технических характеристик на чертеже общего вида) рассчитывается с использованием формул (60, 61), но в формуле (60) вместо номинального объема аппарата V подставляется значение рабочего объема аппарата Vр. Рабочий объем аппарата с уровнем заполнения Нс (см. техническое задание), м3:

Vр Vц Vд Vк , |

(62) |

где Vц, Vд, Vк – соответственно объемы заполнения цилиндрической части корпуса, эллиптической или конической части днища и эллиптической части крышки (табл. 16), м3.

Таблица 16 – Формулы для расчета объемов заполнения элементов корпуса при уровне жидкости в корпусе – Нс

|

Объем заполнения элемента корпуса |

||

Элемент |

|

|

|

в аппарате с эллиптическим |

в аппарате с коническим от- |

||

|

|||

|

отбортованным днищем |

бортованным днищем |

|

|

|

|

|

Цилиндрическая |

|

|

|

часть корпуса, |

Vц = 0,25 D2(Hц – 0,25D), |

Vц = 0,25 D2(Hц – 0,5D – 0,4r), |

|

включая отбор- |

где Hц = min (Hc; H – 0,25D) |

где Hц = min (Hc; H – 0,25D) |

|

товку днища и |

|||

|

|

||

крышки |

|

|

|

Часть днища (без |

Vд = D3 / 24 |

Vд ≈ D3(1 + 2,472r / D) / 24 |

|

отбортовки) |

|||

|

|

||

|

|

|

|

Часть крышки |

Vк ≈ 0,25 D2hc[1– (1/3)(hc / h)2], |

||

(без отбортовки) |

если hc = Hc – (H – 0,25D) > 0 |

||

|

|||

|

|

|

|

В таблице обозначено: H, D, h, r – геометрические параметры корпуса (табл. В.1 – В.8 и В.10); Hс – уровень жидкости в корпусе; hc – высота заполнения жидкостью эллиптической части крышки (табл. В.9)

Проверочный расчет опор-лап (рис. Д.1), опор-стоек (рис. Д.2) и цапф (табл. В.14) выполняется по следующей методике:

а) Выбранный типоразмер опоры и цапфы проверяется на грузоподъемность по условиям:

60