lucko_a_n_telepnev_m_d_marculevich_n_a_i_dr_prikladnaya_meha

.pdf

где Fм – гидродинамическая сила (90), Н;

Fц – центробежная сила (89), Н.

Максимальные радиальные реакции опор для расчета подшипников в приводе типа 2, Н:

RA max = RA + RAг; RБ max = RБ + RБг.

Определение осевых нагрузок. Вдоль оси вала мешалки действуют несколько нагрузок, которые могут быть направлены как вверх, так и вниз. Усилие от внутреннего или наружного давления, Н:

Fд p( 4d2 Aу ) ,

где р – давление в аппарате: избыточное ри или вакуум рн, Па; d – диаметр вала мешалки, м;

Ау – дополнительная площадь торцового уплотнения, воспринимающая давление в аппарате (табл. 19), м2.

Вес вращающихся частей ротора: вал привода типа 1 и 4 (рис. 15), вал привода типа 2 (рис. И.1), мешалка, соединительная муфта, Н:

|

|

d2 |

( |

|

|

|

|

|

) m |

|

m |

|

, |

G g |

ст |

|

1 |

2 |

3 |

м |

муф |

||||||

|

4 |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

где ρст=7850 кг/м3 – плотность стали; g 10 м с2; ℓ3 = 0 в приводе типа 2, mм, mмуф – соответственно масса мешалки, муфты (полумуфты), кг.

Осевая гидродинамическая сила 3-х лопастной мешалки, Н:

Qм = 3Fал,

где Fал– осевая сила, действующая на лопасть (128), Н.

Осевая сила Fа от зацепления в косозубой передаче привода типа 2 приведена ранее при определении радиальных реакций.

Суммарная вертикальная сила, действующая на вал мешалки, Н:

FΣ = ± Fд – G ± Qм ± Fа.

Здесь знак плюс при действии силы вверх, знак минус при действии силы вниз.

При избыточном давлении сила Fд направлена вверх, а при вакууме вниз.

Если поток жидкости от 3-х лопастной мешалки направлен к днищу корпуса, то сила Qм направлена вверх. Если поток направлен к поверхности жидкости, то сила направлена вниз.

251

В приводе типа 2 для колеса с левым направлением зубьев и вращением против часовой стрелки при взгляде со стороны верхнего торца вала сила Fа направлена вверх, при обратном вращении – вниз.

Определение осевых реакций. В приводах типа 1 и 4 нижняя опо-

ра (Б) не воспринимает осевые нагрузки, поэтому суммарная вертикальная сила FΣ действует только на верхнюю опору (А). При этом следует учитывать, что в приводе типа 1 исполнения 2 и 4 верхняя опора (А)

состоит из двух подшипников: радиально-упорного и радиального. Ра-

диально-упорный подшипник будет воспринимать силу FΣ при действии ее вверх, т.е. когда FΣ > 0. Радиальный подшипник будет воспринимать силу FΣ при действии ее вниз, т.е. когда FΣ < 0.

В приводе типа 2 вал мешалки устанавливается на двух радиаль- но-упорных конических подшипниках. В этом случае в каждой опоре возникает дополнительная осевая сила от действия радиальной нагрузки, вследствие наклона контактных линий. Под действием этих сил наружные кольца подшипников поджимаются к крышкам корпусов опор, что способствует нормальной работе подшипников.

Для конических однорядных роликоподшипников, Н: верхняя опора: FАα = 0,83eRA max (сила направлена вниз); нижняя опора: FБα = 0,83eRБ max (сила направлена вверх),

где е – коэффициент осевого нагружения подшипника (табл. Ж.13). Чтобы не нарушалась нормальная работа подшипников, необхо-

димо выполнение условий: FА ≥ FАα и FБ ≥ FБα. Кроме того должно быть выполнено условие равновесия вала: Σ(FА + FБ + FΣ) = 0.

Осевые силы FА и FБ, нагружающие подшипники в приводе типа 2, определяются следующим образом.

Если сила FΣ > 0, т.е. направлена вверх, и сумма всех продольных сил, действующих на вал:

а) Σ(–FАα + FБα + FΣ) > 0, то FА = FБα + FΣ и FБ = FБα;

б) Σ(–FАα + FБα + FΣ) < 0, то FА = FАα и FБ = FАα – FΣ;

в) Σ(–FАα + FБα + FΣ) = 0, то FА = FАα и FБ = FБα.

Если сила FΣ < 0, т.е. направлена вниз, и сумма всех продольных сил, действующих на вал:

а) Σ(–FАα + FБα – |FΣ|) < 0, то FА = FАα и FБ = FАα + |FΣ|;

б) Σ(–FАα + FБα – |FΣ|) > 0, то FА = FБα – |FΣ| и FБ = FБα;

в) Σ(–FАα + FБα – |FΣ|) = 0, то FА = FАα и FБ = FБα.

252

Определение эквивалентной динамической радиальной нагрузки.

Если в приводах типа 1 и 4 радиальный шарикоподшипник верхней опоры (А) воспринимает осевую силу FΣ, то для него необходимо рассчитать коэффициент влияния осевой нагрузки (e) по формуле (105).

При расчете радиально-упорного подшипника с углом контакта более 15°, используемого в приводе типа 1 (исполнения 2 и 4), а также для конических подшипников в приводе типа 2, коэффициент влияния осевой нагрузки (параметр нагружения) принимается по таблицам Ж.7 и

Ж.13.

Эквивалентные радиальные динамические нагрузки, действующие на подшипники верхней опоры (А) и нижней опоры (Б) в приводах типа 1 и 4, определяются по формулам (106-111).

При расчете радиально-упорных конических роликоподшипников в опорах (А) и (Б) привода типа 2 следует принять в формуле (106):

а) для верхней опоры (А): |

Fr = RА max; |

Fа = FА; |

б) для нижней опоры (Б): |

Fr = RБ max; |

Fа = FБ, |

а коэффициенты радиальной и осевой силы определяются из условий:

|

если |

|

Fa |

e |

, то X = 1 и Y = 0; |

||

|

|

VFr |

|||||

|

|

|

|

|

|||

если |

Fa |

e |

, то X = 0,40 и Y (по таблице Ж.13). |

||||

VFr |

|||||||

|

|

|

|

|

|||

Расчет ресурса подшипников, устанавливаемых в приводах типа 1, 2 и 4, выполняется по формуле (112).

253

При сборке сопрягаемых деталей, входящих одна в другую, охватывающую поверхность называют отверстием, а охватываемую - валом. Одним из факторов, определяющих взаимозаменяемость, является точность выполнения размеров.

Размер – числовое значение линейной величины в выбранных единицах.

Действительный размер – размер, установленный измерением c допустимой погрешностью.

Предельные размеры – два предельно допустимых размера, наибольший и наименьший, между которыми находится действительный размер детали: наибольший предельный размер отверстия Dmax, вала – dmax; наименьший предельный размер отверстия Dmin , вала – dmin

(рис. К.2).

IT |

ES |

|

|

|

|

|

|

|

|

ei es |

IT |

max |

min |

(EI=0) |

D = d |

min |

|

D |

D |

d |

|

|

max |

|

d |

|

|

Отверстие |

Вал |

Рисунок К.2 – Предельные размеры отверстия и вала, определяющие поля допусков и посадку (посадка с зазором)

Номинальный размер – размер, проставленный на чертеже и служащий началом отсчета отклонений. Номинальный размер получают расчетом из условия прочности, жесткости или назначают конструктивно. Для сопрягаемых поверхностей номинальный размер отверстия (D) и вала (d) является общим, обычно он принимается из ряда значений по ГОСТ 6636-69.

Предельное отклонение – алгебраическая разность между предельным и номинальным размерами. Разность между наибольшим или наименьшим предельными размерами и номинальным размером отверстия или вала называются соответственно верхним или нижним откло-

нением: верхнее ES = Dmax – D; es = dmax – d ; нижнее EI = Dmin – D; ei = dmin – d.

255

размер вала больше размера отверстия.

В зависимости от действительных размеров сопрягаемых деталей посадки разделяются на три группы:

А) Охватывающая поверхность имеет действительный размер гарантированно больший, чем действительный размер охватываемой поверхности, такое соединение называют соединением (посадкой) с

гарантированным зазором;

Б) Охватывающая поверхность имеет действительный размер гарантированно меньший, чем действительный размер охватываемой поверхности, такое соединение называют соединением (посадкой) с

гарантированным натягом

В) Охватывающая и охватываемая поверхности имеют действительные размеры близкие к номинальному размеру и отклоняющиеся от него настолько в плюс или минус, что нельзя утверждать будет соединение с гарантированными натягом или зазором, такие соединения называют соединениями с переходными посадками.

а)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Js |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

E |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

J K |

|

M N |

|

|

|||

|

|

|

EF |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

R |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Нулевая линия F |

|

|

|

FG |

G |

H |

|

|

|

|

|

|

|

|

||||||||||||||

Поля 6-го квалитета |

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Нулевая линия |

|

|

|

fg |

|

g |

|

h |

|

|

|

|

|

|

n |

p |

r |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

ef |

|

|

f |

|

|

|

|

|

|

|

|

|

|

j |

k |

m |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

e |

|

|

|

|

|

|

|

|

|

|

|

|

|

js |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поля 9-го квалитета |

d |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сплошные линии – рекомендуемые поля допусков Пунктирные линии – не рекомендуемые поля допусков

Рисунок К.4 – Расположение полей допусков относительно нулевой линии для 6-ого и 9-ого квалитетов: а) для отверстия; б) для вала

257

Посадки осуществляются по двум системам: системе отверстия и системе вала. В посадках по системе отверстия предельные размеры отверстия остаются постоянными, и различные посадки осуществляются за счѐт изменения предельных размеров (положения поля допуска относительно номинального размера) вала. В посадках по системе вала наоборот: посадка осуществляется за счѐт изменения предельных размеров отверстия. При прочих равных условиях система отверстий при назначении посадок является более предпочтительной и распространѐнной, так как при ней требуется меньше дорогостоящего инструмента и дешевле обработка.

В обозначении посадки на сборочном чертеже указывают номинальный размер, общий для обоих соединяемых элементов (отверстия и вала), за которым следуют обозначения полей допусков для каждого элемента, начиная с отверстия, например, 70H7/g6. В посадке могут быть применены поля допусков разных квалитетов, но отличающиеся друг от друга не более чем на два шага. Числовые значения допусков и основные отклонения даны в ГОСТ 25346-82.

Поля допусков, числовые значения предельных отклонений и рекомендуемые посадки приведены в ГОСТ 25347-82 (см. также [15]).

Посадки с зазором (а – h) применяют для подвижных и неподвижных соединений деталей [2]: для соединений с частой сборкойразборкой; для направляющих вращательного и поступательного дви-

жения (H9/f9, H7/f7, H7/g6, H8/h6, H7/h6 и др.).

Посадки с натягом (p – z) назначают для неразъемных соеди-

нений (H7/p6, H7/r6, H7/n6 и др.).

Переходные посадки (js – n) применяют для неподвижных соединений, разборка которых осуществляется при небольших усилиях

(H7/js6, H7/k6, H7/n6 и др.).

На рабочих чертежах деталей все размеры должны проставляться с допусками: либо непосредственно рядом с размерами, либо указываются в технических требованиях (запись над штампом чертежа, см. рис. 22 – 24). Размер, для которого указано поле допуска, обозначается числом (номинальный размер) и условным обозначением, состоящим из букв (положения поля допуска) и цифр (квалитета), например:

40g6; 70H7; 92H11.

Выбор посадок, допусков и квалитетов – один из самых ответственных моментов, так как именно ими определяется качество деталей и узлов, технология и стоимость изготовления. Правильно выбранными допусками считаются те наибольшие допуски, при которых сопрягаемые детали машин работают в соответствии с заданными техническими условиями и требуемой надѐжностью. Для обеспечения лучших показа-

258

телей изготовления следует принимать квалитеты наиболее низкой точности из возможных для требуемого сопряжения.

Рекомендуемые допуски для элементов шпоночного соединения: на ширину шпонки – h9; на ширину паза на валу – N9; на ширину паза на ступице – Н11; на ширину паза на полумуфте – JS9; на длину шпонки – h14; на длину паза на валу – Н15.

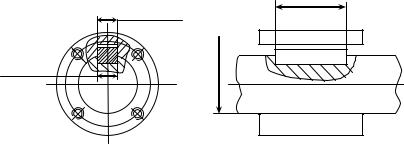

Рекомендуемые посадки для соединений (по ширине b) шпонки: с валом – N9/h9; со ступицей мешалки – H11/h9; с полумуфтой – JS9/h9. Рекомендуемые посадки для соединений (по длине ℓш) шпонки с валом – H15/h14 (рис. К.5).

Сопряжение вала со ступицей рекомендуется выполнять по посадке – H9/h8; с полумуфтой – H7/k6 или H7/m6.

|

63H15/h14 |

|

14H11/h9 |

14N9/h9 |

9/h8 |

|

45Н |

Рисунок К.5 – Пример обозначения на сборочном чертеже (общем виде) размеров и допусков шпоночного соединения и соединения вала со ступицей

Шероховатость поверхностей деталей машин

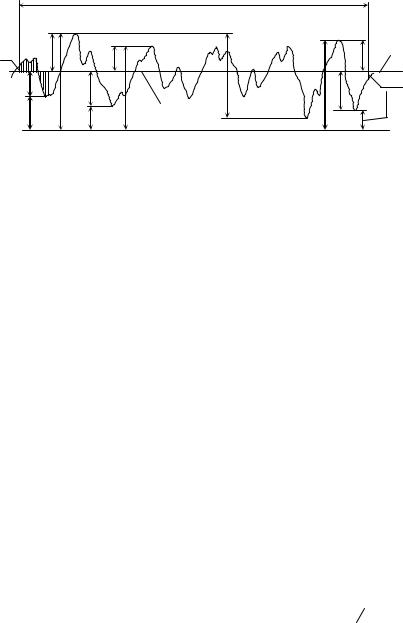

Шероховатость поверхности – совокупность неровностей поверхности с относительно малыми шагами, рассматриваемых на базовой длине. Для оценки

шероховатости ГОСТ 2789-73 предусматривает два основных параметра шероховатости – Rа и Rz. Параметр Ra – среднее арифметическое отклонение (в мкм) профиля в пределах базовой длины (рис. К.6.):

|

1 |

|

Ra = |

|

| y(x)|dx , |

|

|

0 |

где ℓ – базовая длина, у (х) – отклонение профиля в точке с координатой х.

259

.

.